Industrii moderne, precum cea militară și cea aerospațială, se confruntă cu două provocări crescânde, dar vitale, în materie de proiectare: necesitatea de a minimiza greutatea componentelor pentru a optimiza eficiența, reducând astfel consumul de combustibil și numărul de opriri pentru realimentare și necesitatea de a colecta și transfera cât mai multe informații posibil, în mod ideal în timp real, pentru a informa procesul decizional operațional – menținând în același timp o fiabilitate optimă în sectoarele în care eșecul nu este tolerat.

Industrii moderne, precum cea militară și cea aerospațială, se confruntă cu două provocări crescânde, dar vitale, în materie de proiectare: necesitatea de a minimiza greutatea componentelor pentru a optimiza eficiența, reducând astfel consumul de combustibil și numărul de opriri pentru realimentare și necesitatea de a colecta și transfera cât mai multe informații posibil, în mod ideal în timp real, pentru a informa procesul decizional operațional – menținând în același timp o fiabilitate optimă în sectoarele în care eșecul nu este tolerat.

Avioanele, navele și alte vehicule militare moderne sunt, de obicei, echipate cu un număr mare de camere și senzori extrem de sofisticați, toate adunând cantități mari de date, care trebuie asimilate, manipulate și analizate rapid.

Provocările generate de manipularea datelor și de greutatea redusă sunt, într-o oarecare măsură, contrare – deoarece este probabil ca, la un moment dat, transmiterea și stocarea mai multor informații să necesite atât cabluri mai numeroase, cât și mai groase cât și conectoare care să se potrivească, iar din punct de vedere fizic să fie mai mari și, prin urmare, să avem la bordul navelor echipamente mai grele pentru stocarea datelor.

Aceste cerințe de manipulare a datelor sunt în contradicție cu tendința de reducere a greutății și exercită presiuni mai mari asupra proiectanților de componente pentru a dezvolta proiecte inteligente, care să utilizeze în mod optim varietatea de materiale disponibile pentru a minimiza greutatea, fără a compromite capabilitățile de colectare a datelor.

Un al treilea aspect este reducerea la minimum a utilizării materialelor periculoase, ori de câte ori este posibil. De exemplu, cadmiul a fost folosit mulți ani în placare, dar a fost înlocuit acum cu alte materiale mai sigure, cum ar fi aliajul zinc-nichel.

Pentru a economisi spațiu, proiectanții folosesc acum din ce în ce mai mult conectoare dreptunghiulare, în loc de produse circulare. Această formă le permite să fie stivuite și astfel să se utilizeze mai bine tot spațiul disponibil. Un alt avantaj al conectoarelor dreptunghiulare moderne este că inserția poate fi îndepărtată ușor. Acest lucru înseamnă că respectivul conector poate fi lăsat la locul lui atunci când se schimbă modulele.

Pe de altă parte, un transfer mai rapid de date poate fi asigurat prin utilizarea pe scară mai largă a tehnologiei Quadrax în conectoare. Fiind o alternativă la conectoarele RJ45 și USB, acestea iau forma unui singur conector care conține patru contacte individuale.

În special pentru aplicațiile aerospațiale, greutatea este extrem de importantă și orice oportunitate de a reduce greutatea componentelor cheie trebuie să fie valorificată.

În cazul aplicațiilor în care este necesar un material metalic – în prezent, de obicei, doar în compartimentele motoarelor care sunt supuse unor temperaturi extreme – oțelul inoxidabil a fost în mare parte abandonat, fiind înlocuit de titan, care oferă o reducere substanțială a greutății, de până la 40 de procente, în comparație cu oțelul inoxidabil.

Totuși, acest lucru are un cost financiar semnificativ, astfel încât, ori de câte ori este posibil, se folosesc acum materiale nemetalice. Dezvoltarea materialelor continuă să se intensifice, iar materialele compozite moderne sunt capabile să ofere performanțe susținute și fiabile în aplicații cum ar fi unitățile de comandă și control oferind, în același timp, performanțe în ceea ce privește minimizarea greutății, cu o reducere tipică de aproximativ 30% în comparație cu același articol confecționat din aluminiu.

Aceasta în pofida modificărilor de proiectare necesare, de exemplu includerea unei flanșe mai groase a conectorului decât ar fi necesară pe un conector compozit, pentru a menține același nivel de integritate fizică. Este corect să spunem că orice îngrijorare din partea celor care au formulat anterior specificațiile a fost în mare parte atenuată de evoluțiile în ceea ce privește calitatea și performanța materialelor compozite.

Între timp, tendința către utilizarea cablurilor din fibră optică continuă, înlocuind produsele din cupru și oferind avantaje atât în ceea ce privește greutatea redusă, cât și capabilitatea optimizată de manipulare a datelor.

Între timp, tendința către utilizarea cablurilor din fibră optică continuă, înlocuind produsele din cupru și oferind avantaje atât în ceea ce privește greutatea redusă, cât și capabilitatea optimizată de manipulare a datelor.

Componentele mai mici și mai complexe vin cu propriile provocări atunci când este vorba de montare, ceea ce înseamnă că întregul proces de instalare trebuie să fie inclus încă din prima etapă de proiectare, deoarece accesul pentru întreținerea, repararea și înlocuirea componentelor miniaturizate este mult mai dificil.

De asemenea, componentele pentru utilizare în aplicații aerospațiale trebuie să fie supuse unor testări deosebit de riguroase și trebuie să se conformeze în mod ideal atât cu standardul EN4165 (aviație), cât și cu standardul VG96513 (militar).

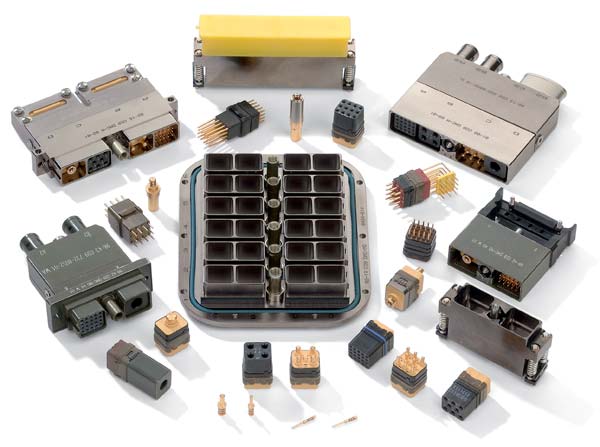

Un exemplu tipic de conector de acest tip este reprezentat de gama de conectoare EN4165. Provenind dintr-o gamă proiectată inițial la mijlocul anilor 1980, portofoliul actual oferă unele dintre cele mai utilizate tipuri de conectoare pentru aplicațiile de cabină din industria aerospațială comercială, datorită modularității, flexibilității și fiabilității lor, precum și a capabilităților de economisire a spațiului și a greutății. Disponibilă atât în configurații cu mai multe cavități, cât și în configurații cu un singur modul, gama oferă conectivitate compactă și ușoară, cu opțiuni pentru contacte de semnal, coaxiale, microcoaxiale, cvadraxiale, de putere, optice și de termocuplu.

Cele mai recente produse din această gamă încorporează carcase compozite, posibilitatea de a utiliza sârmă din aluminiu, fibră optică, densități mai mari și configurații de derivație. Între timp, carcasele EN4165 sunt disponibile în aliaj de aluminiu ușor sau compozit, cu placare cu nichel sau cadmiu, pentru a rezista mediilor dure. Pentru protecția EMI, conectoarele vin cu ecranare la 360° pe interfețele carcasei.

Această gamă de produse modulare este specifică seriilor moderne de conectoare, care combină alegerea optimă a materialului cu designul modular pentru a îndeplini un spectru larg de cerințe în funcționare, atât pentru aplicațiile militare, cât și pentru cele aerospațiale.

Autor: Matthias Oettl,

Manager de divizie – Military & Aerospace, Heilind

Pentru mai multe informații, vizitați https://www.heilind.de

Despre Heilind Electronics

Heilind Electronics (https://www.heilind.de) este unul dintre cei mai importanți distribuitori mondiali de conectoare, relee, senzori, comutatoare, produse de management termic și de protecție a circuitelor, blocuri terminale, fire și cabluri, accesorii pentru cabluri și produse de izolare și identificare. Fondată în 1974, Heilind are birouri în SUA, Canada, Mexic, Brazilia, Germania, Singapore, Hong Kong și China.

Portofoliul Heilind include, de asemenea, servicii cum ar fi realizarea de prototipuri, rebobinarea contactelor în unități de ambalare mai mici, tipărirea pe bază de contract a carcaselor, siguranțelor și etichetelor cu coduri de bare, precum și marcarea pentru temperaturi ridicate și trasabilitate.

Contact

Janina Antonio, Manager de marketing Heilind Electronics Europe

Heilind Electronics GmbH

Pfarrer-Huber-Ring 8

D-83620 Feldkirchen-Westerham

Telefon: +49 8024 9021 115

E-mail: jantonio@heilind.com