Articolul analizează principalele provocări cu care se confruntă industria prelucrătoare și explorează transformarea aflată în desfășurare. Această schimbare este determinată de orientarea către o producție responsabilă față de resurse și este susținută de noi tehnologii și capabilități: inteligența artificială, controlul descentralizat, rețelele hibride și automatizarea definită prin software. Împreună, acestea contribuie la conturarea fabricii digitale a viitorului.

Provocările industriei prelucrătoare

Cererea pieței și reglementările de mediu

Industria prelucrătoare trece printr-o perioadă de transformare, generată de schimbările din cererea consumatorilor pentru produse mai personalizate și de relocalizarea lanțurilor de aprovizionare în perioada post-pandemică, pentru a numi doar două dintre provocările actuale. În paralel, guvernele din întreaga lume intensifică reglementările pentru reducerea emisiilor de carbon din sectorul de producție, cu obiectivul de a atinge neutralitatea climatică prin emisii nete zero de gaze cu efect de seră. Gestionarea acestor provocări creează noi oportunități pentru companiile industriale pentru a adopta tehnologii moderne, care accelerează productivitatea, scalabilitatea și flexibilitatea, reducând în același timp amprenta de carbon.

Probleme de interoperabilitate și eficiență operațională

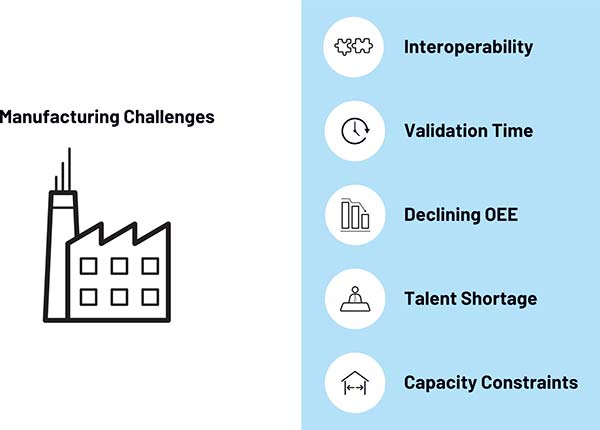

În zonele industriale vechi, apar probleme de interoperabilitate între echipamentele de producție și de automatizare care au fost extinse și modificate în repetate rânduri de-a lungul anilor. Rezultatul: limitări de conectivitate și lipsa unei rețele unificate care să interconecteze toate mașinile și echipamentele din fabrică.

Pentru a susține creșterea numărului de produse distincte (SKU – Stock-Keeping Units) este nevoie de timpi suplimentari de configurare și validare a liniilor de producție. În cazul dispozitivelor medicale, această etapă de validare este deosebit de costisitoare și consumatoare de timp. Creșterea numărului de SKU-uri reduce și eficiența echipamentelor operaționale (OEE – Operating Equipment Efficiency), deoarece productivitatea scade prin extinderea timpului de configurare și validare.

Deficitul de forță de muncă

La acestea se adaugă lipsa de lucrători calificați. Până în 2030, industria prelucrătoare riscă un deficit de aproximativ 2,1 milioane de angajați 1. Cum cea mai mare parte a activităților de producție are loc în facilități vechi, problema personalului limitează și mai mult capacitatea de producție, întrucât aceste situri încearcă să își extindă activitatea în spații deja existente.

Obiectivul viitoarelor fabrici digitale este de a rezolva aceste provocări și de a deschide drumul către o nouă generație de producție industrială (figura 1).

Transformarea producției industriale

Din punct de vedere tehnologic, progresele recente schimbă fundamental modul în care se desfășoară producția. Printre acestea se numără fuziunea senzorilor, ca urmare a implementării extinse a acestora pe echipamentele și activele de producție. Astfel se generează seturi de date bogate, utilizate ulterior pentru optimizarea mașinilor și creșterea eficienței operaționale.

Automatizarea definită prin software contribuie la sporirea productivității, flexibilității și scalabilității liniilor de producție, reducând timpii de configurare și validare. În plus, inteligența artificială (AI) avansează către margine (edge), adică în proximitatea senzorilor și actuatoarelor, acolo unde sunt generate datele. Edge AI transformă aceste date în informații utilizabile prin decizii bazate pe date, deschizând calea către o producție autonomă capabilă să producă o schimbare radicală în productivitate și competitivitate (figura 2).

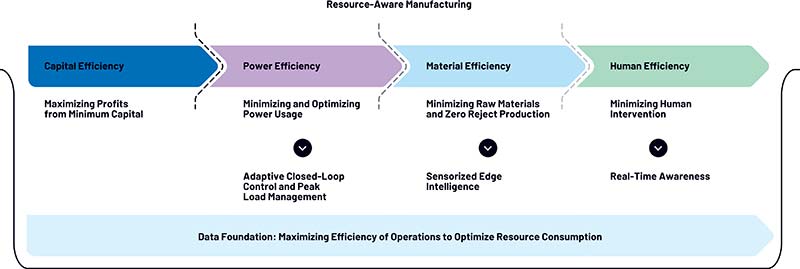

Producție conștientă de resurse

Noua generație de activități de producție trebuie să ia în considerare, într-un mod holistic, toate aspectele legate de consumul de resurse. Cele patru resurse-cheie în producție sunt: capitalul, energia, materialele și forța de muncă. Fabrica digitală a viitorului are ca obiectiv îmbunătățirea eficienței în utilizarea tuturor acestor resurse, în cadrul unei producții “resource-aware” – bazată pe conștientizarea și optimizarea resurselor disponibile.

Eficiența capitalului

Cheltuielile de capital pentru producție trebuie să genereze un randament al investiției (ROI) clar pe 1-, 3- sau 5-ani. Unul dintre obiectivele principale ale fabricii digitale este maximizarea profiturilor prin investiții minime de capital, pentru a obține cel mai ridicat randament posibil.

Eficiența energetică

Fabricile de generație următoare trebuie să producă mai mult cu un consum mai mic de energie, pentru a sprijini obiectivele globale de reducere a emisiilor de carbon. Creșterea eficienței energetice se realizează prin utilizarea motoarelor cu randament ridicat, înlocuirea acționărilor pneumatice cu acționări electromecanice și aplicarea controlului adaptiv în buclă închisă.

Eficiența materialelor

Reducerea risipei de materiale joacă un rol esențial în sustenabilitatea producției, la fel ca reducerea consumului energetic. Prin minimizarea consumului de materii prime și creșterea randamentului, procesele de control al calității reduc semnificativ deșeurile de materiale pe întreg fluxul de producție, cu obiectivul final al unei producții cu zero rebuturi.

Eficiența forței de muncă

Având în vedere deficitul de lucrători calificați, intervenția umană în producție trebuie redusă la minimum. Acest lucru este posibil prin producție autonomă, robotică avansată și soluții de automatizare conștiente în timp real, capabile să se adapteze rapid la schimbările de mediu și la cerințele de producție.

Fabrica digitală a viitorului

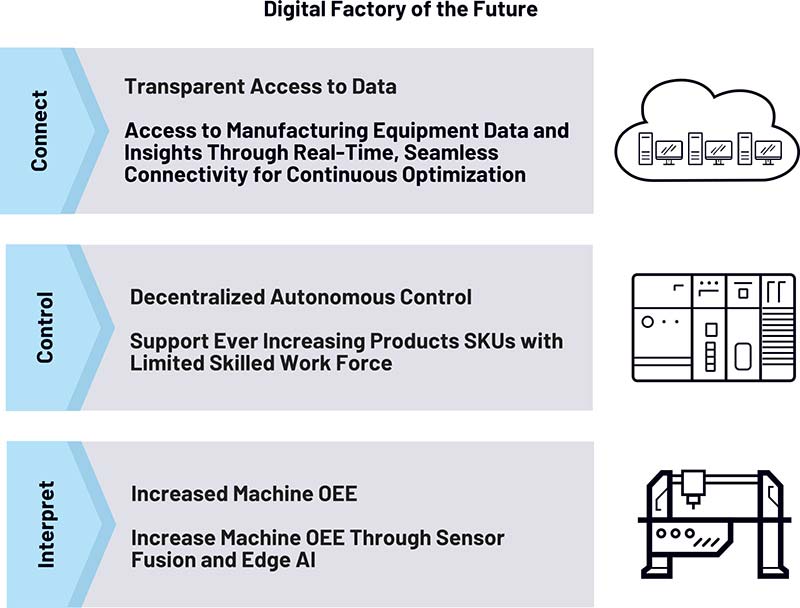

Viziunea Analog Devices pentru fabrica digitală a viitorului se bazează pe trei piloni-cheie: conectare, control și interpretare.

Conectare și control

Strategia de conectare urmărește să îndeplinească promisiunea fabricii viitorului prin creșterea productivității, scalabilității și flexibilității, reducând în același timp emisiile de carbon. Toate echipamentele și mașinile de producție trebuie să fie integrate într-o rețea unificată, pentru a permite acces transparent la date. Aceste date sunt folosite ulterior pentru îmbunătățirea continuă a proceselor din întreaga fabrică.

Un mediu de producție modern are nevoie de o conectivitate fără întreruperi, în timp real, de la edge la cloud. Aceasta este posibilă printr-o rețea hibridă, cablată și wireless. Pentru conectivitatea prin cablu, se implementează Gigabit Industrial Ethernet, care asigură o lățime de bandă ridicată, împreună cu rețele sensibile la timp (TSN – Time Sensitive Networking) pentru un control determinist al traficului în timp real. Conectivitatea este completată de rețele private 5G, utilizate în aplicații mobile (precum roboții mobili autonomi – AMR), dar și pentru conectarea senzorilor și actuatoarelor aflate la distanță, care nu pot fi conectate direct prin Ethernet industrial.

A doua strategie se concentrează pe control. Controlul autonom descentralizat oferă mai multă flexibilitate prin soluții modulare de automatizare, care susțin creșterea numărului de SKU-uri de produse, cu timpi reduși de configurare și validare. Prin trecerea de la controlerul logic programabil centralizat (PLC) la un control PLC descentralizat, sistemele avansate de calcul edge sunt integrate direct în mașini.

Controlul autonom edge sporește flexibilitatea producției prin linii ușor reconfigurabile: fiecare mașină devine un modul de producție complet, autonom, configurabil și redistribuibil, necesitând mult mai puțină intervenție umană. Astfel, implementarea pe scară largă a soluțiilor flexibile și modulare de automatizare, susținută de controlul descentralizat, permite atingerea obiectivelor fabricii digitale a viitorului.

Interpretare și optimizare prin AI

Al treilea pilon, interpretarea, se referă la transformarea datelor de fabricație în informații utile pentru a sprijini obiectivele fabricii viitorului. Se estimează că industria prelucrătoare generează anual aproximativ 1812 petabytes (PB) de date². Strategia de interpretare folosește AI pentru a transforma aceste date de producție în creșteri de productivitate. Cheia este implementarea Edge AI, adică a inteligenței artificiale direct la periferie, acolo unde sunt generate datele.

Edge AI permite optimizarea autonomă a procesului de producție prin decizii proactive, combinate cu fuziunea datelor provenite din diverse surse din lumea reală: viziune industrială, temperatură, presiune/forță, înclinometru, poziție, vibrații, umiditate etc. În acest fel, se reduce dependența de forța de muncă calificată prin automatizarea sarcinilor repetitive, facilitând o producție mai complexă și mai personalizată, cu randamente maxime.

Aplicațiile cheie includ: acționarea ghidată (roboți mobili), detectarea defectelor și a anomaliilor (monitorizarea sănătății mașinilor), îmbunătățirea continuă a proceselor, recunoașterea modelelor/tiparelor (controlul calității) și integrarea în circuitul de control al automatizării.

Concluzie

Industria prelucrătoare trece printr-o transformare majoră pentru a deveni mai inteligentă, mai conectată și definită prin software. Conectivitatea continuă, în timp real, de la edge la cloud permite acces transparent la seturi extinse de date de fabricație. Controlul descentralizat mută funcția de control de la PLC centralizat la mașină, prin integrarea calculului edge. Fuziunea senzorilor contribuie la creșterea OEE-ului mașinilor și generează date valoroase pentru antrenarea și implementarea modelelor de AI.

Edge AI va transforma mașinile industriale în sisteme complet autonome. Împreună, aceste tehnologii revoluționează fabrica digitală a viitorului, oferind productivitate, flexibilitate și scalabilitate sporite, reducând semnificativ consumul de energie și risipa de materiale. Cheia succesului producătorilor va fi colaborarea cu parteneri din ecosistem, pentru a beneficia de o gamă variată de expertize și capabilități care vor accelera tranziția către fabrica digitală a viitorului.

Pentru mai multe informații despre soluțiile Analog Devices pentru automatizare sustenabilă și fabrica digitală a viitorului, vizitați analog.com/industrialautomation.

Referințe

1 Victor Reyes, Heather Ashton, and Chad Moutray. “Creating Pathways for Tomorrow’s Workforce Today: Beyond Reskilling in Manufacturing.” Deloitte Insights, Manufacturing Institute, May 2021.

2 “Deloitte Survey on AI Adoption in Manufacturing.” Deloitte, 2020.

Autor: Maurice O’Brien, Director of Strategic Marketing, ADI

Despre autor

Maurice O’Brien este Director de Marketing Strategic pentru automatizare sustenabilă la Analog Devices. Este responsabil de dezvoltarea soluțiilor la nivel de sistem, axate pe automatizare industrială. Anterior, Maurice a lucrat timp de trei ani în domeniul Industrial Ethernet și peste 15 ani în aplicații și marketing pentru managementul energiei la ADI. Deține o diplomă de licență în inginerie electronică de la Universitatea din Limerick, Irlanda.

Vizitați https://ez.analog.com

![]()

Glosar de termeni

- OEE (Overall Equipment Effectiveness) – indicator al eficienței echipamentelor operaționale, care combină disponibilitatea, performanța și calitatea.

- SKU (Stock-Keeping Unit) – cod unic ce identifică fiecare produs sau variantă de produs.

- PLC (Programmable Logic Controller) – controler logic programabil utilizat în automatizări industriale.

- Edge AI – inteligență artificială implementată la marginea rețelei, aproape de senzorii și actuatoarele unde sunt generate datele.

- TSN (Time Sensitive Networking) – set de standarde Ethernet care asigură transmisii deterministe, în timp real.

- Industrial Ethernet – rețea Ethernet adaptată pentru aplicații industriale, cu latență redusă și fiabilitate ridicată.