Uneltele fără fir sunt foarte populare, deoarece elimină cablurile incomode și găsirea unei prize de curent. Astfel, tendința se îndreaptă spre uneltele alimentate de la baterii. Cu toate acestea, pentru a asigura performanța necesară, trebuie depășite câteva provocări de proiectare.

Uneltele fără fir sunt foarte populare, deoarece elimină cablurile incomode și găsirea unei prize de curent. Astfel, tendința se îndreaptă spre uneltele alimentate de la baterii. Cu toate acestea, pentru a asigura performanța necesară, trebuie depășite câteva provocări de proiectare.

Interesul pentru uneltele cu acumulator, fără fir, continuă să crească. Acestea pot fi clasificate în linii mari: Pe de o parte, după tipul de motor electric – cu perii sau fără perii – și, pe de altă parte, după clasa lor de tensiune. Tipul de motor are un impact decisiv asupra componentelor electronice necesare și asupra performanței finale a uneltei.

Clasa de tensiune determină tensiunea de funcționare a motorului (de la 3,6V la 120V) și, prin urmare, direct sau indirect, tensiunea de încărcare a bateriei, precum și capacitatea asociată și dimensiunea fizică a bateriei. De asemenea, aceasta dictează puterea uneltei – de la produsele mici de bricolaj de 12V (sau mai puțin), uneltele standard din categoria 18V și uneltele mai grele, dar și mai puternice, de 36V și 72V, care pot înlocui echipamentele cu combustie internă, până la ferăstraiele de 120V. Fiecare dintre aceste categorii are cerințe de proiectare diferite în ceea ce privește ergonomia, securitatea bateriei, managementul termic, controlerul motorului și funcțiile suplimentare, cum ar fi comunicația sau siguranța.

Ambele criterii, tipul de motor și clasa de tensiune/putere, au ca rezultat performanța uneltei, respectiv cât timp poate funcționa cu o singură încărcare a bateriei. Componentele controlerului motorului pentru motoarele BLDC trebuie să se potrivească perfect între ele pentru a asigura un control orientat după câmp (FOC) cu o eficiență comparabilă foarte mare.

Tendințele pieței influențează proiectarea

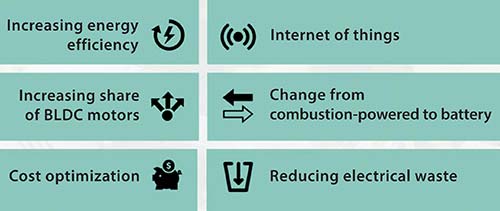

Tendințele pieței impun propriile cerințe în ceea ce privește proiectarea uneltelor electrice fără fir. (© Infineon)

Pentru a garanta produse competitive, este important să se ia în considerare anumite cerințe de piață, pe lângă cele tehnice. Tendințele actuale în domeniul uneltelor electrice fără fir includ dispozitive cu costuri optimizate, cu un nivel ridicat de eficiență energetică, care pot fi integrate în Internet of Things (IoT), precum și utilizarea crescută a motoarelor de curent continuu fără perii (BLDC) și tranziția de la motoarele cu ardere internă la cele electrice, de exemplu, în cazul motoferăstraielor. Prin urmare, evitarea deșeurilor electronice devine, de asemenea, din ce în ce mai importantă.

Creșterea eficienței energetice

Durata de viață poate fi îmbunătățită prin utilizarea unor baterii mai mari. Însă, acest lucru este însoțit de un plus de greutate și, eventual, de un dispozitiv final mai mare. Mai ales în ceea ce privește optimizarea ergonomiei uneltei, este necesar un controler de motor care să funcționeze eficient ținând cont de constrângerile de dimensiune.

Creșterea ponderii motoarelor BLDC

Evoluțiile tehnologice recente au permis dezvoltarea unor motoare fără perii eficiente. Deși, în prezent, sunt încă mai scumpe decât modelele cu perii similare, acestea oferă numeroase avantaje: Nu au o uzură a periilor, nu generează scântei la nivelul periilor, sunt mai ușoare și mai silențioase, permit un control mai precis și consumă mai puțină energie. Nu e de mirare că motoarele BLDC devin din ce în ce mai populare. Experții se așteaptă ca, până în 2025, motoarele fără perii să fie instalate în două din trei unelte electrice fără fir.

Optimizarea costurilor

Obiectivul de optimizare a costurilor este o tendință permanentă pe toate piețele. Cu toate acestea, cum pot furnizorii să îndeplinească așteptările privind prețurile? O modalitate este utilizarea circuitelor de înaltă eficiență, cu o autoîncălzire mai mică și mai puține pierderi interne. Dimensiunea și capacitatea pachetului de baterii pot fi, de asemenea, mai mici, dacă este necesar. În plus, o capacitate mai mare de transport al curentului semiconductorilor de putere cu un spațiu de instalare mai compact poate duce la o reducere a prețurilor. În cele din urmă, modelele integrate reduc costurile de achiziție și de logistică.

Compatibilitate cu IoT și sustenabilitate sporită

Din ce în ce mai multe dispozitive din viața de zi cu zi sunt capabile să colecteze și să transmită date. Acest lucru este valabil și pentru uneltele electrice. O unealtă electrică conectată în rețea nu numai că are abilitatea de a-și găsi locația, dar poate, de asemenea, să-și verifice în orice moment istoricul și starea de performanță. În viitor, uneltele ar putea chiar să fie capabile să își adapteze automat cuplul la tipul de burghiu sau pânza utilizată. Indiferent de evoluțiile viitoare: Implementarea conectivității este esențială pentru a oferi un produs competitiv.

Uneltele alimentate cu baterii sunt cu siguranță mai prietenoase cu mediul înconjurător decât cele cu motoare cu combustie internă, deoarece nu funcționează cu combustibili fosili și sunt mai eficiente din punct de vedere energetic. Cu toate acestea, cum rămâne cu deșeurile provenite de la aparatele electronice? Echipamentele auxiliare inutile, cum ar fi încărcătoarele speciale, sunt un prim exemplu de deșeuri electronice. Pentru a le reduce, mai multe țări au introdus deja reglementări corespunzătoare, de exemplu, privind încărcătoarele universale obligatorii.

În prezent, încărcătoarele USB-C pot fi utilizate doar în uneltele electrice cu tensiune scăzută (maxim 20V la 5 A); dar, în viitorul apropiat, va exista o nouă clasă de putere de până la 240W cu o tensiune maximă de 48V la 5A.

Componente pentru unelte performante

Portofoliul Infineon oferă componente adecvate pentru a îndeplini toate aceste cerințe. De exemplu, MOSFET-urile de la Infineon sunt ideale pentru controlerele motoarelor și încărcătoare. Tipul de MOSFET-uri de putere utilizat – ca în orice aplicație – are un impact direct asupra performanței generale a sistemului. Acesta este motivul pentru care alegerea tehnologiei potrivite este esențială.

Pentru invertorul controlerului motorului, furnizorul oferă MOSFET-uri de joasă tensiune în diverse capsule. Curenții lor nominali mari permit creșterea capacității de transport a curentului. Mai mult, componentele rezistă la curenți de supratensiune mari în timpul pornirii și frânării și în cazul în care rotorul este blocat.

O valoare RDSon foarte scăzută, o eficiență ridicată și o densitate de putere mare caracterizează cea mai bună familie OptiMOS din clasa sa. Acest lucru o face perfectă pentru aplicații cu frecvență de comutare ridicată.

Pentru proiecte cu frecvență de comutare redusă și capabilități de curent ridicate, familia StrongIRFET-2 este alegerea perfectă. Aceasta a fost proiectată având în vedere aplicațiile industriale robuste.

Când vine vorba de soluții de încărcare, managementul termic este esențial, în special pentru uneltele de înaltă performanță, în vederea asigurării unor condiții de funcționare sigure și a menținerii limitelor de temperatură ale sistemului.

Pe partea de înaltă tensiune, acest lucru poate fi realizat cu familia de MOSFET-uri CoolMOS cu superjoncțiune. Ea permite un nivel de putere mai mare la aceeași temperatură sau o durată de viață mai lungă la același nivel de putere datorită unei temperaturi mai scăzute ale MOSFET-ului. Pentru încărcătoare, robustețea sa ridicată la ESD și pierderile reduse de comutație reprezintă, de asemenea, un avantaj major. Acestea din urmă cresc eficiența la viteze de comutare mai mari și permit astfel inductanțe mai mici.

Pe partea de joasă tensiune, adică pentru redresorul sincron (FET) și comutatorul de sarcină, atât familia OptiMOS, cât și familia StrongIRFET-2 de la Infineon sunt ideale.

Autor: Hannah Metzner, Corporate Product Manager Power, Rutronik

Rutronik | https://www.rutronik.com

![]()