Articolul explorează tehnologiile fundamentale din spatele roboticii din era Industrie 4.0, concentrându-se pe modul în care senzorii industriali și soluțiile de siguranță de la SICK, precum și componentele de control industrial de la Eaton contribuie la un control sigur al mișcării, un comportament adaptiv al sistemului și un proces decizional determinist. Tematica include elemente esențiale pentru o automatizare inteligentă și rezilientă, precum arhitecturile de detecție, conformitatea cu cerințele de siguranță a mașinilor, strategiile de control tolerante la defecte și integrarea rețelelor de automatizare inteligentă (edge automation).

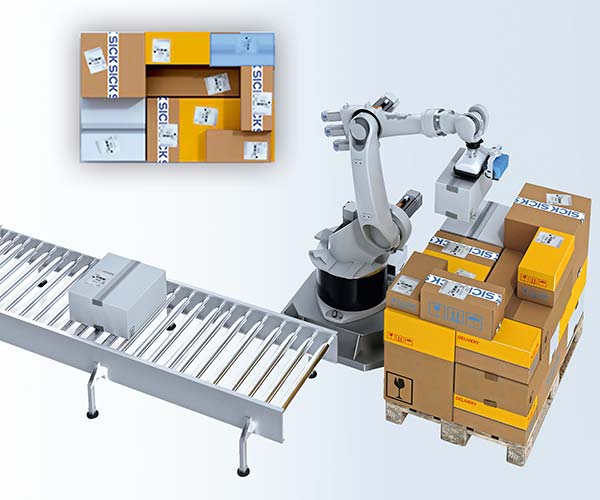

Figura 1: Brațele robotizate multiaxiale din cadrul Industriei 4.0 utilizează senzori integrați și răspuns în timp real pentru a funcționa cu precizie și viteză. (Sursa imaginii: Igus)

Sistemele moderne de robotică industrială se bazează pe o infrastructură tot mai sofisticată pentru a susține inteligența artificială (AI) aflată în plină evoluție, capabilitățile de învățare automată (ML), interconectivitatea fără întreruperi și implementarea scalabilă în fabrici. Aceste sisteme necesită senzori, hardware de siguranță, protecție a circuitelor și componente de control care să răspundă cerințelor de lățime de bandă ridicată, reacție în timp real și respectare a standardelor stricte de siguranță funcțională.

Sisteme avansate de detecție pentru mediile dinamice ale fabricilor

După cum se observă în figura 1, roboții din industrie 4.0 utilizează senzori avansați pentru a opera în condiții de siguranță și eficiență în fabrici. În ciuda condițiilor dificile, cum ar fi iluminatul variabil, particulele din aer și vibrațiile mecanice, acești senzori trebuie să proceseze rapid date în timp real pentru a urmări cu exactitate personalul uman, roboții mobili și liniile de asamblare în continuă mișcare.

Platformele robotice integrează diverse tipuri de senzori pentru a sprijini conștientizarea spațială și capacitatea de reacție la nivel de milisecundă. Algoritmii de fuziune a senzorilor combină aceste intrări pentru a genera un model coerent, în timp real, al mediului de operare al robotului. Sistemele de viziune gestionează detectarea și localizarea obiectelor, în timp ce scanerele laser de siguranță monitorizează zonele restricționate pentru a detecta încălcările de proximitate. Senzorii ToF (Time-of-Flight) cu latență redusă captează date spațiale tridimensionale, permițând ajustarea reactivă a traiectoriei și un comportament conștient de context.

Roboții se bazează, de asemenea, pe senzori interni și de contact pentru a perfecționa controlul mișcării și interacțiunea. Senzorii tactili – inclusiv senzorii de forță/cuplu și limitatoarele de cursă (limit switches) – oferă feedback esențial pentru sarcini de prindere, asamblare și conformare. Senzorii de proximitate inductivi, capacitivi și ultrasonici detectează obiectele din apropiere fără contact, de obicei la distanțe mai mici decât sistemele ToF. Encoderele și potențiometrele urmăresc poziția și viteza articulațiilor pentru planificarea precisă a mișcării, în timp ce unitățile de măsurare inerțială (IMU) monitorizează accelerația și viteza unghiulară pentru a menține orientarea și echilibrul. În final, senzorii electrici măsoară curentul și tensiunea pentru a evalua sarcina motorului și pentru a detecta eventualele defecțiuni.

Siguranță bazată pe standarde pentru robotica industrială

Roboții din Industrie 4.0 trebuie să respecte standarde internaționale stricte de siguranță pentru a proteja personalul uman și echipamentele. Trei standarde majore – ISO 13849, IEC 62061 și ISO 10218 – definesc cerințele de siguranță funcțională și de control care reglementează sistemele robotice din fabrici.

ISO 13849 definește criteriile de proiectare și validare pentru componentele de control legate de siguranță. Standardul urmează o metodologie bazată pe risc și utilizează niveluri de performanță (PL) pentru a clasifica integritatea sistemului în funcție de gravitatea pericolului, frecvența expunerii și posibilitatea de evitare.

IEC 62061 abordează siguranța funcțională a sistemelor de control electrice, electronice și programabile, aplicând niveluri de integritate a siguranței (SIL) pentru a cuantifica reducerea necesară a riscului.

Împreună, aceste standarde stabilesc modul în care funcțiile de detecție și control trebuie proiectate, implementate și verificate în aplicații critice pentru siguranță.

ISO 10218 aplică aceste principii în mod specific roboților industriali. Standardul acoperă cerințele de siguranță pentru proiectarea roboților, configurarea celulelor de lucru, integrarea sistemului și operare. Aceste cerințe includ utilizarea senzorilor de siguranță pentru opriri de urgență, protecția și monitorizarea mișcării. Componentele implicate trebuie să îndeplinească praguri bine definite de performanță și fiabilitate, demonstrate de regulă prin testare și validare structurate.

ISO 13849, IEC 62061 și ISO 10218 formează nucleul standardelor de siguranță pentru robotică. Standardele suplimentare, precum IEC 60204-1 pentru siguranța electrică și ISO/TS 15066 pentru colaborarea om–robot, extind acest cadru de bază pentru implementare și integrare în condiții de siguranță.

Sisteme de siguranță integrate pentru colaborarea om-robot

Operatorii din fabrici implementează soluții de siguranță de la furnizori precum SICK și Eaton pentru a respecta standardele de siguranță funcțională și pe cele privind utilajele. De exemplu, sistemul Safe EFI-Pro de la SICK permite controlul în timp real al funcțiilor de siguranță ale roboților staționari și mobili utilizând senzori, controlere și actuatoare integrate. Așa cum se observă în figura 2, scanerul laser de siguranță microScan3 – o componentă cheie a sistemului – permite detectarea adaptivă a mișcării, în funcție de situație, în medii dinamice.

Figura 2: Scanerul laser de siguranță microScan3 de la SICK monitorizează câmpurile de protecție și detectează dinamic mișcările pentru a sprijini protecția adaptivă în medii industriale. (Sursa imaginii: SICK)

Operatorii implementează, de asemenea, sistemul SICK End-of-Arm Safeguard (EOAS) pentru a menține un câmp de protecție dinamic în jurul capetelor de scule robotizate. EOAS utilizează tehnologia ToF pentru a permite colaborarea sigură, fără contact, între om și robot, cu timpi de răspuns mai mici de 110 milisecunde.

Pentru a completa aceste sisteme automate, SICK oferă componente de siguranță manuale și perimetrale. Întrerupătorul de oprire de urgență ES21 permite operatorilor să oprească rapid utilajele în situații critice, în timp ce întrerupătorul de siguranță fără contact STR1 utilizează tehnologia RFID pentru monitorizarea accesului și prevenirea sabotajelor, asigurând niveluri ridicate de codificare și conformitate cu EN ISO 14119.

Strategii de protecție pentru supratensiuni și alimentare

O strategie coordonată de siguranță robotică necesită atât protecții la nivel de mișcare, cât și un control fiabil al alimentării electrice. Supresoarele de tensiune tranzitorie de la Eaton limitează supratensiunile temporare și vârfurile de tensiune pentru a proteja componentele sensibile. Așa cum se observă în figura 3, întrerupătoarele miniaturale FAZ-NA, cum ar fi modelul FAZ-C10/2-NA, protejează cablajul de comandă și componentele auxiliare împotriva supracurenților.

Pentru a sprijini siguranța electrică și integritatea sistemului, Eaton oferă, de asemenea, o gamă largă de dispozitive de protecție a circuitelor și întrerupătoare manuale, cum ar fi BP-SRR rocker, M22S-WKV-K11 selector, și BP-STE toggle, utilizate pentru controlul funcțiilor echipamentelor și al modurilor de operare.

Figura 3: Întrerupătorul miniatural FAZ-C10/2-NA de la Eaton protejează cablajul de control și componentele auxiliare de supracurenți în sistemele de automatizare industrială inteligentă. (Sursa imaginii: Eaton)

Limitatoarele de curent de pornire (Power-NTC) și siguranțele PTC resetabile de la Eaton ajută la protejarea circuitelor împotriva curenților mari de pornire, atât în timpul punerii sub tensiune, cât și în condiții de avarie. Dispozitivele de protecție termică – cum ar fi siguranța termică TJD – adaugă un nivel esențial de siguranță prin întreruperea fluxului de curent pentru a preveni acumularea excesivă și periculoasă de căldură în sistemele robotice compacte și strâns integrate.

Sisteme de control distribuite și tolerante la erori

Sistemele robotizate industriale trebuie să asigure continuitatea operațională în condiții de siguranță chiar și în cazul unor defecțiuni ale senzorilor, actuatoarelor sau întreruperilor de rețea. Producătorii se bazează pe arhitecturi distribuite de detectare, izolare și recuperare a defecțiunilor (FDIR) pentru a minimiza timpii de nefuncționare și pentru a îmbunătăți reziliența sistemului. Prin descentralizarea logicii de control pe mai multe noduri și prin permiterea unui răspuns localizat la defecțiuni, FDIR reduce impactul defecțiunilor componentelor individuale și ajută la prevenirea unor întreruperi mai ample.

Aceste strategii de toleranță la defecțiuni sunt implementate prin sisteme de control distribuite, care integrează diagnosticare în timp real și redundanță. Astfel de sisteme utilizează instrumente de diagnosticare integrate pentru a monitoriza permanent starea de funcționare și performanța componentelor critice. Senzorii redundanți și căile de comunicație mențin integritatea controlului în timpul defecțiunilor sistemului primar, în timp ce rutinele de gestionare a erorilor permit opriri controlate sau tranziții către stări de siguranță predefinite.

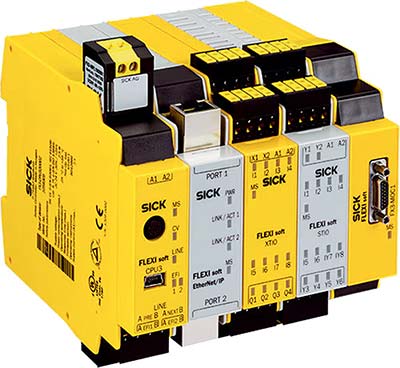

FDIR și controlerul de siguranță Flexi Soft

Figura 4: Controlerul de siguranță Flexi Soft de la SICK permite o logică de siguranță descentralizată și o extindere modulară pentru un control distribuit, tolerant la erori, în sistemele robotice din Industrie 4.0. (Sursa imaginii: SICK)

Aceste strategii sunt ilustrate de controlerul de siguranță Flexi Soft de la SICK . Așa cum se observă în figura 4, Flexi Soft sprijină robotica din Industrie 4.0 bazată pe FDIR, permițând o logică de siguranță descentralizată prin extindere modulară și funcții configurabile proiectate pentru a răspunde cerințelor specifice ale sistemului.

Senzorii industriali de la SICK – inclusiv encodere, traductoare de presiune, senzori fotoelectrici și camere de viziune artificială, precum Ranger3 – furnizează feedback esențial în sistemele robotice distribuite. Integrați în puncte cheie de control, acești senzori susțin monitorizarea în timp real, poziționarea dinamică, detectarea obiectelor și diagnosticarea la nivel de sistem. Astfel, devine posibilă detectarea timpurie a defecțiunilor, răspunsul localizat și funcționarea continuă în medii distribuite.

Detectare și monitorizare situate la marginea sistemului pentru o automatizare mai inteligentă

Robotica din Industrie 4.0 se bazează din ce în ce mai mult pe detectarea și monitorizarea locală pentru a îmbunătăți vizibilitatea sistemului, capacitatea de reacție și autonomia. În loc să trimită toate datele către platforme centralizate pentru procesare, sistemele robotice avansate realizează acum analize critice mai aproape de marginea sistemului (edge), la nivel de senzor sau dispozitiv. Acest lucru permite detectarea mai rapidă a defecțiunilor, luarea unor decizii mai eficiente și creșterea rezilienței în cazul întreruperilor de rețea.

Dispozitivele periferice, precum camerele industriale și analizoarele de circuit, extind inteligența localizată dincolo de logica de control. Acestea captează date de mediu și operaționale în timp real, oferind vizibilitate la nivel de utilaj asupra condițiilor care influențează siguranța, calitatea și timpul de funcționare. Aceste platforme reduc latența, scad cerințele de lățime de bandă și îmbunătățesc coordonarea între sistemele robotice distribuite.

Calcul la margine și inteligență încorporată

Aceste strategii orientate către periferie sunt ilustrate de produse precum SensingCAM SEC100 de la SICK, care realizează captarea și analiza imaginilor la nivel local pentru robotica din Industria 4.0. Așa cum se arată în figura 5, sistemul oferă streaming video de înaltă rezoluție și înregistrare declanșată de evenimente, pentru recunoașterea obiectelor, monitorizarea proceselor și inspecția calității.

Figura 5: SensingCAM SEC100 de la SICK asigură captarea și analiza imaginilor la nivel local, permițând monitorizarea în timp real și diagnosticarea vizuală în aplicațiile de inspecție robotică. (Sursa imaginii: SICK)

Camera industrială oferă vizibilitate în timp real asupra unghiurilor moarte și a zonelor de inspecție dinamică, sprijinind analiza cauzelor prin captarea imaginilor înainte și după declanșarea evenimentelor.

SEC100

SEC100 se integrează ușor în sistemele de viziune automată existente și permite monitorizarea continuă fără a supraîncărca resursele centralizate. În plus, generează înregistrări vizuale pentru documentația de calitate, inclusiv verificarea ambalajului și urmărirea asamblării componentelor. Integrat la nivelul utilajului, SEC100 aduce inteligența vizuală mai aproape de punctul de operare.

Trecerea la procesarea localizată și la informații în timp real se extinde la monitorizarea energiei la nivel de instalație. Așa cum se observă în figura 6, ecranul tactil PXBCM-DISP-6-XV de la Eaton se conectează la Power Xpert Branch Circuit Monitor, oferind o vizualizare în timp real a datelor privind tensiunea, curentul și puterea la nivelul panoului.

Figura 6: Ecranul tactil PXBCM-DISP-6-XV de la Eaton oferă o vizualizare în timp real, la nivel de panou, a datelor privind tensiunea, curentul și puterea, sprijinind întreținerea predictivă și optimizarea energetică. (Sursa imaginii: Eaton)

Utilizat în sisteme industriale – inclusiv în celulele de lucru robotizate – acest display îi ajută pe operatori să identifice neregularități, să detecteze defecțiuni și să optimizeze consumul de energie. Ecranul facilitează întreținerea predictivă și îmbunătățește vizibilitatea operațională, permițând acces direct la fața locului pentru diagnosticare la nivel de circuit.

Strategii la nivel de sistem pentru robotica din Industrie 4.0

Pentru a funcționa în condiții de siguranță și eficiență, sistemele robotizate din Industrie 4.0 necesită o strategie de implementare care să unifice senzorii, componentele de siguranță, controlul și rețelele. Senzorii și componentele de siguranță trebuie să respecte standarde stricte, oferind în același timp protecție adaptivă și reacție în timp real în medii distribuite. Performanța consecventă a diferitelor sisteme din fabrică depinde de standardele deschise și de comunicațiile multiprotocol, care asigură interoperabilitatea și scalabilitatea.

Componentele de control trebuie să proceseze volume mari de date la nivel local, asigurând conexiuni sigure și cu latență redusă către sistemele de supraveghere. Coordonarea procesării și a feedback-ului între nodurile distribuite necesită sincronizare și temporizare precise. Protocoalele deterministe, căile de semnal cu jitter redus și buclele de control sensibile la timp contribuie la menținerea unui comportament previzibil în condiții dinamice. Arhitecturile tolerante la erori susțin stările de rezervă sigure și funcționarea continuă, în timp ce sistemele hibride – care combină controlul localizat cu supravegherea centralizată – permit procese de fabricație flexibile și reconfigurabile.

Concluzie

De la fuziunea senzorilor și siguranța funcțională până la edge computing și controlul tolerant la erori, robotica din Industrie 4.0 depinde de sisteme strâns integrate, care asigură funcționarea sigură, fiabilă și adaptivă în medii complexe. Soluțiile oferite prin DigiKey, de la furnizori precum SICK și Eaton, contribuie la unificarea infrastructurii de detecție, protecție a energiei și control – facilitând implementarea scalabilă, conformitatea cu standardele și performanța flexibilă.

Autor: Rolf Horn – Inginer de aplicații

Autor: Rolf Horn – Inginer de aplicații

Rolf Horn, inginer de aplicații la DigiKey, face parte din grupul european de asistență tehnică din 2014, având responsabilitatea principală de a răspunde la orice întrebări legate de dezvoltare și inginerie de la clienții finali din EMEA, precum și de a scrie și corecta articole și bloguri în limba germană pe platformele TechForum și maker.io ale DK. Înainte de DigiKey, a lucrat la mai mulți producători din domeniul semiconductorilor, axându-se pe sisteme embedded FPGA, microcontrolere și procesoare pentru aplicații industriale și auto.

Rolf deține o diplomă în inginerie electrică și electronică de la Universitatea de Științe Aplicate din München, Bavaria și și-a început cariera profesională la un distribuitor local de produse electronice în calitate de arhitect de soluții de sistem pentru a-și împărtăși cunoștințele și expertiza în continuă creștere în calitate de consilier de încredere. Hobby-uri: petrecerea timpului cu familia + prietenii, călătoriile cu autorulota personală VW-California și plimbarea cu motocicleta, un BMW GS 100 din 1988.

DigiKey | https://www.digikey.ro

![]()

Glosar de termeni

- Industria 4.0 – a patra revoluție industrială, caracterizată prin digitalizare, interconectare și automatizare inteligentă.

- Edge computing (procesare la marginea rețelei) – analiză și procesare a datelor cât mai aproape de sursa lor (senzor/dispozitiv), pentru a reduce latența și dependența de centrele de date centralizate.

- Feedback – informații returnate unui sistem pentru ajustarea sau controlul în timp real al proceselor.

- Limitator de cursă (limit switch) – dispozitiv mecanic sau electronic care oprește sau schimbă funcționarea unui sistem la atingerea unei poziții limită.

- FDIR (Fault Detection, Isolation and Recovery) – arhitectură de detectare, izolare și recuperare a defecțiunilor, pentru creșterea rezilienței sistemelor.

- Siguranță funcțională (functional safety) – concept ce asigură funcționarea corectă și sigură a unui sistem în cazul unor defecțiuni.

- Siguranța utilajelor (machinery safety) – standarde și practici pentru protejarea operatorilor și a echipamentelor industriale.

- Jitter redus – variație minimă a întârzierilor de semnal, esențială pentru comunicații și control în timp real.

- Analizoare de circuit (circuit monitors) – dispozitive care monitorizează parametri electrici (curent, tensiune, putere) în panouri și circuite.

- Întreținere predictivă – strategie de mentenanță bazată pe monitorizare și analiză a datelor, pentru a anticipa defecțiuni înainte să apară.