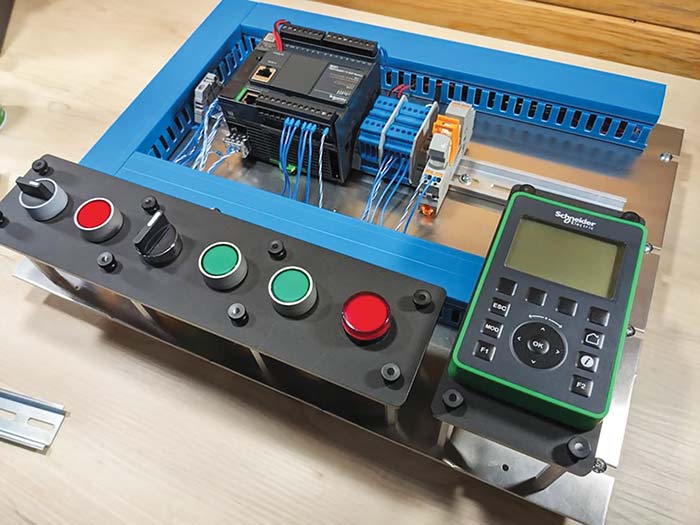

Figura 1: Imagine a unui kit de depanare PLC echipat cu un dispozitiv Schneider Modicon PLC și HMI. (Sursa imaginii: DigiKey)

Sfaturi utile pentru depanarea sistemelor electronice

Acest articol ingineresc se axează pe primul și, fără îndoială, cel mai important pas al depanării sistemelor de control industrial. Scopul său este de a ne reaminti că trebuie să încetinim ritmul lucrurilor pentru a ne acorda timpul necesar identificării simptomelor, permițându-ne astfel să descoperim cauza principală a defecțiunii. Vom demonstra procedura utilizând sistemul de instruire PLC, așa cum se observă în figura 1.

Rezolvarea eficientă a defecțiunilor este competența de bază a tehnicianului. Această capacitate înnăscută de a repara sisteme complexe este adesea numită “pricepere”. Lăsând gluma la o parte, depanarea sistemelor electronice este o abilitate care poate fi învățată. De fapt, ea a fost predată generațiilor de tehnicieni militari, unele dintre acestea lucrând, probabil, în unitatea voastră. La fel ca în sectorul industrial, armata are mare nevoie de tehnicieni calificați, care pot să repună rapid echipamentele în stare de funcționare.

Procedura în 6 pași din manualele tehnice ale Marinei Americane

Armata are proceduri pentru orice, inclusiv pentru depanare. Am învățat să apreciez acest aspect de-a lungul carierei mele militare de 27 de ani, în care am servit ca tehnician, tehnician supervizor și ofițer cu responsabilități tehnice și de conducere tot mai mari. De-a lungul anilor, am întâlnit multe metode diferite de depanare. Majoritatea urmează un tipar previzibil, însă procedura Marinei este singura care surprinde procesul de la început până la sfârșit.

Procedura în 6 pași este descrisă în Navy Electricity and Electronics Training Series (NEETS), Module 19 – The Technician’s Handbook, NAVEDTRA 14191. Această abordare se poate aplica atât echipamentelor noastre industriale moderne bazate pe controlere logice programabile (PLC), cât și emițătoarelor radio cu tuburi, cu reglare electromecanică, care erau în uz când a fost scris materialul inițial.

Următoarele rânduri sunt extrase din manual:

Puteți avea sarcina de a întreține sau de a ajuta la întreținerea unor unități, subsisteme sau sisteme electrice sau electronice. Unele dintre aceste activități pot fi complexe, dar chiar și o muncă dificilă poate fi împărțită în pași simpli. Practic, orice reparație a unui echipament electric sau electronic trebuie făcută în următoarea ordine:

- Recunoașterea simptomului. Identificarea unei dereglări sau defecțiuni a echipamentului.

- Clarificarea simptomului. Obținerea unei descrieri mai detaliate a simptomului.

- Listarea funcțiilor probabile defecte. Pe baza informațiilor adunate, care ar fi, în mod logic, zona în care se află defecțiunea?

- Localizarea funcției defecte. Determinarea unității funcționale defecte.

- Localizarea defecțiunii în circuit. Teste detaliate pentru a izola problema într-un anumit circuit.

- Analiza defecțiunii. Identificarea piesei defecte, înlocuirea acesteia, determinarea cauzei, readucerea echipamentului în stare de funcționare și înregistrarea informațiilor într-un registru de service, pentru a fi consultat de personalul de întreținere

Cunoașteți-vă echipamentul

Trebuie să vă cunoașteți echipamentul pentru a putea recunoaște o defecțiune. Este esențial să vă dezvoltați un simț intuitiv al fluxului de materiale, al sincronizării și al secvențialității. La urma urmei, cum puteți repara eficient un echipament dacă nu știți cum funcționează? Și cum puteți asigura siguranța proprie și a celorlalți dacă nu înțelegeți sistemul?

Aceasta poate fi o sarcină dificilă, mai ales când timpul este întotdeauna limitat. Totuși, cunoașterea echipamentului trebuie să fie o prioritate, deoarece perioadele prelungite de nefuncționare pot costa compania sute sau chiar mii de dolari pe minut. În calitate de tehnician, reputația dumneavoastră va avea de suferit dacă încercați să învățați funcționarea sistemului în timp ce ar trebui deja să efectuați reparația.

Doar timpul și efortul investite în cunoașterea echipamentului fac diferența între improvizație și profesionalism.

Elaborarea simptomului

Atunci când răspundeți la un apel de service, este important să vă opriți și să vă acordați un moment pentru a identifica corect toate neregulile echipamentului. Prea des, ne concentrăm exclusiv pe primul semn evident de defecțiune, adoptând o viziune de tunel (prea îngustă). Deși acest lucru poate rezolva o parte a problemei, este posibil ca defecțiunea reală să rămână nerezolvată.

Elaborarea simptomului este mult îmbunătățită atunci când se folosesc proceduri standard de operare (SOP – Standard Operating Procedures). În cazul multor sisteme, este suficient să se ruleze sau să se încerce rularea echipamentului printr-un ciclu complet. Evident, nu are rost să se continue operarea dincolo de punctul în care apare defecțiunea. Astfel, se evită erorile frecvente comise atât de operatori, cât și de tehnicieni.

Amintiți-vă că lista de verificare a operatorului include configurarea inițială specifică locației și echipamentului, instrucțiunile de operare, oprirea normală și procedurile de urgență. Un exemplu riguros și comparabil este reprezentat de listele de verificare pre-zbor, utilizate de aviatori și personalul de la sol pentru a se asigura că aeronava este pregătită de zbor.

Sfat tehnic: Familiarizarea cu SOP-urile este esențială atât pentru recunoașterea simptomelor inițiale, cât și pentru elaborarea corectă a problemei. Dacă nu dispuneți de proceduri scrise, tratați redactarea acestora ca pe o prioritate absolută. Merită timpul investit, întrucât SOP-urile formează baza instruirii noului personal și contribuie semnificativ la reducerea timpilor de nefuncționare.

Identificarea simptomului – unde să căutați

Componentele utilizate în utilajele industriale au fost create astfel încât să permită identificarea și remedierea rapidă a defecțiunilor. Exemple de indicatori aparent banali, dar esențiali, includ:

- LED-uri sau indicatoare pe panoul frontal

- LED-uri de stare de pe PLC, vizibile pe unitatea principală (așa cum se observă în figura 1), dar și pe modulele de conectare și de expansiune

- LED-uri integrate în dispozitivele de teren, precum senzori și actuatoare. Un exemplu comun este un sistem pneumatic sau hidraulic cu LED-uri montate pe supapa de control direcțional (Directional Control Valve – DCV), alături de LED-uri de stare de pe senzorii de poziționare a cilindrilor

- LED-uri asociate cu releele de control

- Poziția fizică a armăturii unui releu sau poziția unui indicator vizual (dacă există)

- Starea și comportamentul releelor de intercalare

- Acțiunea mecanică a dispozitivelor de teren, cum ar fi un motor, un cilindru pneumatic sau o supapă acționată electric (Motor Operated Valve – MOV)

Rețineți: este esențial să cunoașteți în detaliu funcționarea și ciclurile mașinii. Fără aceste informații, nu veți ști nici unde, nici când să căutați simptomele relevante.

Recunoașterea simptomului cu echipamente avansate

Echipamentele avansate pot include informații suplimentare, cum ar fi:

- Un jurnal de erori cu marcaj temporal, stocat local sau în cloud

- O interfață om-mașină (HMI)

Utilitatea acestor jurnale depinde în mare măsură de priceperea și viziunea programatorilor de sistem, precum și de capacitatea lor de a anticipa toate posibilele disfuncționalități ale mașinii. Deși multe defecțiuni pot fi identificate direct din date, este nevoie de un tehnician cu experiență pentru a interpreta corect aceste informații. Nimic nu poate înlocui cunoașterea practică a funcționării mașinii din cadrul instalației voastre.

Sfat tehnic: Interpretați LED-urile de intrare și ieșire cu precauție. Ele funcționează foarte bine pentru semnale lente, precum cele generate de switch-uri sau comenzi de solenoizi, dar nu sunt potrivite pentru semnale rapide sau impulsuri. O interpretare greșită poate complica și întârzia semnificativ procesul de depanare.

Integrarea procesului de depanare

După ce am identificat cu atenție toate simptomele, putem trece la etapele următoare: izolarea defecțiunii la nivel de sistem și, în cele din urmă, la nivel de componentă. Știm că analiza sistematică a funcționării echipamentului necesită timp. Totuși, acest efort devine irelevant dacă ne gândim la cât timp se poate pierde din cauza unui simptom mic, dar esențial, trecut cu vederea.

O atenție bine direcționată și aplicarea metodică a procesului de depanare în 6 pași pot economisi timp – atât acum, cât și pe viitor.

Introduceți această abordare chiar de azi în programul de instruire al atelierului vostru pentru a întări încrederea echipei, a le dezvolta abilitățile și a reduce timpul de răspuns.

Concluzie

Deși procedura în 6 pași este general aplicabilă oricărui sistem electronic sau electric, folosirea unui kit de instruire PLC, precum cel prezentat în figura 1, oferă un context ideal pentru exersarea sistematică a depanării. Astfel de kituri permit simularea defecțiunilor într-un mediu controlat și sigur, permițând tehnicienilor și inginerilor să-și perfecționeze abilitățile înainte de a interveni asupra echipamentelor reale din industrie. Aplicarea riguroasă a acestei metode, începând cu observarea simptomelor și până la analiza defecțiunii, contribuie semnificativ la reducerea timpilor de nefuncționare și la creșterea fiabilității sistemelor automatizate.

Autor: Aaron Dahlen, Inginer de aplicații la DigiKey

Autor: Aaron Dahlen, Inginer de aplicații la DigiKey

Compania este recunoscută la nivel global ca un lider și inovator constant în distribuția modernă a componentelor electronice și a produselor pentru automatizare. Oferă peste 15,9 milioane de componente de la peste 3.000 de producători de renume.

DigiKey | https://www.digikey.ro

![]()