Proiectarea circuitelor imprimate în varianta SMT este mult asemănătoare cu cea în varianta THT, dar specificitatea dimensională şi geometrică a componentelor SM (sourface mount) determină şi reguli noi.

În cazul SMT apar şi parametri noi care au o mare însemnătate în faza de proiectare a circuitului imprimat. Aceştia sunt: acurateţea plantării în condiţiile unei densităţi de o clasă mult mai înaltă şi tehnologia folosită (fie tehnologia cu solder paste, fie tehnologia cu adeziv neconductiv).

Primul pas în proiectarea unui circuit imprimat este determinarea suprafeţei ce va fi plantată: dimensiunile de gabarit necesare, suprafaţa pad-urilor, spaţiul minim dintre componente, orientarea componentelor în cazul lipirii în baia cu val, etc.

O “amprentă” tipică de componentă SM arată ca în figura 1, în care apar:

• amprenta de cositor;

• amprenta de solder resist;

• amprenta de solder paste (în cazul tehnologiei cu solder paste, reflow);

• amprenta depunerii de adeziv neconductiv (în cazul tehnologiei cu adeziv neconductiv, wave soldering);

• aria ocupată pentru plantarea componentei;

Toate aceste arii care determină detalii de proiectare importante depind de următorii parametri:

• dimensiunea componentelor şi toleranţele necesare pentru definirea “component data”;

• definirea componentei ca entitate de plantare în programul de lucru al echipamentului;

• acurateţea generală a circuitului imprimat;

• acurateţea de amplasare a componentelor, cu însemnătate deosebită în faza de retuş;

• toleranţa la depunerea solder paste-ei;

• parametri procesului de lipire;

• toleranţa depunerii stratului de solder resist.

Iată câteva detalii:

Aria de solder resist

Stratul de solder resist depus pe circuitul imprimat înlătură riscul apariţiei de scurturi în timpul lipirii, creşte rezistenţa de izolaţie între elementele adiacente conductive, stopează curgerea solder-ului de pe pad-uri în timpul procesului de recristalizare în cuptor.

Pad-urile trebuie să fie absolut necontaminate de solder rezist, timp în care traseele trebuie să fie complet acoperite de solder rezist.

Regula este: aria de solder resist trebuie să înconjoare pad-ul la 0,15 ± 0,4mm.

Lăţimea unui pattern de solder rezist trebuie să fie minimum 0,2 ± 0,3mm.

Aria conductivă

Există manuale întregi care descriu pad-urile componentelor.

În mod special, în cazul componentelor cu terminale, CI cu “fine-pitch” (p< 0,65mm) se impune o regulă: secţiunea transversală printr-o arie de solder trebuie să arate ca în figura 2.

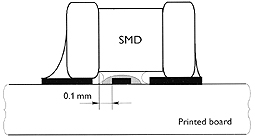

În cazul componentelor fără terminale, trebuie garantat că există minimum 0,1mm între metalizarea componentelor şi traseul conductiv,ca în figura 3.

- va urma -

Ing. Liana Marta

ELECTROMAGNETICA S.A.

lyanam@elmg2.canad.ro