Articolul de față prezintă standardul IO-Link inginerilor de operațiuni și tehnicienilor care doresc să implementeze corect și rapid o rețea de senzori, dar care nu sunt foarte familiarizați cu acesta. Pentru a da un exemplu și pentru a iniția discuția în jurul practicii de implementare IO-Link, vor fi prezentate componente de sistem IO-Link de la producători precum STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact și Analog Devices.

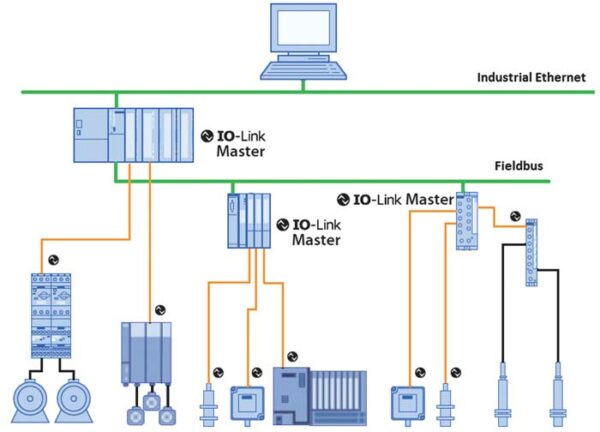

Figura 1: Un sistem IO-Link constă dintr-un controler (evidențiat cu negru), un dispozitiv master IO-Link (sau mai multe dispozitive master) conectate prin cabluri standard cu trei sau cinci fire la dispozitive IO-Link, precum senzori și actuatoare. — (Sursă imagine: Comunitatea IO-Link)

Producătorii și managerii sunt din ce în ce mai preocupați de potențialul IoT (Internetul Lucrurilor) și IIoT (Internetul Industrial al Lucrurilor) în ceea ce privește scăderea costurilor, îmbunătățirea proceselor și a siguranței, conducând la o disponibilitate mai ridicată a echipamentelor și la creșterea calității produselor finale. Pentru a beneficia de avantajele acestui potențial, inginerii de operațiuni și tehnicienii au nevoie de o cale de a implementa și conecta eficient sute, dacă nu chiar mii de senzori inteligenți și actuatoare cu scopul de a obține date din sistem și de a le procesa, de la elemente care nu au fost original proiectate pentru comunicații bidirecționale.

În același timp și la fel de provocatoare este necesitatea de a integra eficient rețele existente de dispozitive și sisteme conectate în rețele IIoT, cu scopul de a obține un nivel acceptabil de interoperabilitate cu costul cel mai redus posibil și complexitatea cea mai mică a sistemului. Standardul de interfațare al comunicației digitale IO-Link (IEC 61131-9) este o încercare globală de a rezolva multe dintre problemele legate de conectivitate la senzori și actuatoare. În vreme ce în teorie este simplu, provocarea este aceea că, deoarece este un standard relativ nou, mulți proiectanți nu sunt familiarizați cu el și cu modul său de utilizare.

Ce este IO-Link?

IO-Link este un protocol de comunicații digital punct la punct cu fir (sau fără fir), care utilizează omniprezentul cablu cu trei fire pentru conexiune la senzori și actuatoare. El este, de asemenea, util pentru dispozitive care necesită alimentare suplimentară prin includerea interfeței standard cu cinci fire. Acesta fost dezvoltat de consorțiul IO-Link, iar în 2010 a fost integrat în standardul IEC 61131-9 pentru controlere logice programabile (PLC) ca “Interfață de comunicație digitală punctuală pentru senzori mici și actuatoare” (SDCI – Single-drop digital communication interface for small sensors and actuators).

Diferența cheie dintre I/O convențional și IO-Link este aceea că standardul IO-Link este capabil de a transmite patru clase principale de date:

• Date de proces: acestea includ valori analogice și stări de comutație, care sunt trimise ciclic – de exemplu la fiecare ciclu de comunicație.

• Valoare stare: fiecare port are o valoare de stare (PortQualifier). Valoarea stării indică dacă datele de proces sunt valide sau nu. Această valoare poate fi transmisă ciclic cu datele de proces.

• Date dispozitiv: acestea pot fi parametri, date de identificare și informații de diagnosticare. Ele sunt transmise aciclic și la cererea masterului

IO-Link. Datele dispozitiv pot fi scrise pe și, de asemenea citite, de pe dispozitiv.

• Evenimente: evenimentele sunt aciclice și pot fi mesaje de eroare (de exemplu scurtcircuit), date de avertizare/întreținere (de exemplu supraîncălzire, murdărire).

De notat că transmisia parametrilor de dispozitiv sau a evenimentelor apare independent de transmisia ciclică a datelor de proces. Aceste transmisii nu se influențează sau se deteriorează reciproc.

IO-Link nu necesită cabluri și conectori speciali. În schimb, specifică utilizarea unor cabluri standard cu trei sau cinci conductori, cu o lungime maximă de 20 metri (m). Conectorii circulari M5, M8 și M12 sunt standard.

Pentru tipul de conexiune cu trei conductori, numit Port Clasă A în nomenclatorul IO-Link, unul dintre cei trei conductori este utilizat pentru comunicație, unul ca sursă de tensiune a electronicii dispozitivului și unul ca referință comună de potențial. Conexiunea poate oferi un curent maxim de ieșire de 200 mA. Specificațiile prevăd, de asemenea, un conector cu patru pini, al patrulea pin fiind utilizat ca linie adițională de semnal conform cu IEC 61131-2. Suportul său este opțional atât în dispozitivul master, cât și în celelalte dispozitive.

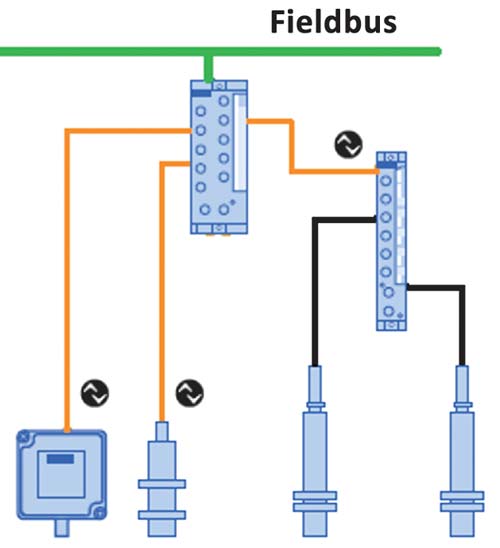

Figura 2: Unitatea master IO-Link are porturi multiple pentru a permite conexiuni 1:1 cu senzori și actuatoare IO-Link. — (Sursă imagine: Comunitatea IO-Link)

Conexiunea cu cinci conductoare menționată mai sus este numită Port Clasă B și permite dispozitivelor (uzual actuatoare) o alimentare suplimentară (dacă este cazul) de la o sursă independentă de 24 de volți izolată galvanic.

Una dintre caracteristicile speciale ale IO-Link este neutralitatea magistralei fieldbus.

Aceasta permite funcționalității IO-Link să fie conectată la aproape orice magistrală de câmp. IO-Link poate utiliza fie magistrale fieldbus standardizate, precum Profibus, Profinet, EtherCAT și Sercos, fie magistrale specifice de producător pentru EtherNet/IP, CANopen, Modbus, CC-Link și AS-Interface.

Această neutralitate a magistralei de câmp este dată de faptul că fiecare dispozitiv IO-Link are o descriere de dispozitiv IO (IODD – IO device description) care este independentă de magistrala de câmp sau de controler. IODD conține informații despre dispozitiv, precum producător, număr model, număr serial, tip dispozitiv și detalii despre parametri.

Figura 3: Placa demonstrativă STEVAL-IFP016V2, cu un port master IO-Link L6360 (centru), demonstrează capabilitatea circuitului monolitic master IO-Link L6360 de a funcționa ca transceiver pentru I/O multiple. — (Sursă imagine: STMicroelectronics)

Elementele de configurare ale unui sistem IO-Link

Un sistem IO-Link este compus dintr-un dispozitiv master IO-Link și dispozitive IO-Link precum senzori și actuatoare (Figura 1). Toate dispozitivele IO-Link se conectează la un master IO-Link.

Controlerul într-un sistem IO-Link este configurat de către masterul de comunicații și de CPU. Acesta execută programul de utilizator, iar intrările și ieșirile sunt conectate cu masterul IO-Link.

Unitatea Master IO-Link se conectează ca slave la controlerul de magistrală fieldbus precum EtherCAT, Profibus sau magistrală Omron NX (Figura 2). Această unitate realizează comunicația IO-Link cu dispozitivele IO-Link.

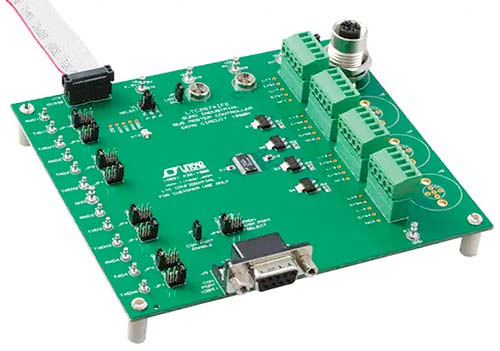

Figura 4: DC1880A este o placă demonstrativă pentru controlerul master IO-Link hot swap cu patru canale și PHY – LTC2874 — (Sursă imagine: Analog Devices)

Dacă apare o eroare, dispozitivul semnalizează prezența evenimentului către master. Acesta citește apoi evenimentul. Mesajele de eroare sunt transmise de la dispozitiv către controler sau către o interfață om-mașină (HMI) prin masterul IO-Link. Dispozitivul master IO-Link poate, de asemenea, transmite evenimente și semnale de stare în nume propriu. Exemple de asemenea evenimente sunt întreruperi de fire sau erori de comunicație.

Fiecare port al unui dispozitiv master IO-Link este capabil de a procesa atât semnale de comutație binare, cât și valori analogice (de exemplu 8 biți, 12 biți, 16 biți). Comunicațiile seriale IO-Link au loc prin același port. Pe lângă conectarea ușoară, avantajele suplimentare ale IO-Link includ stabilirea automată a parametrilor și caracteristici de diagnosticare extinse.

Standardul IO-Link permite ca 2 byte de date de proces să fie disponibile pe ciclu. Transmisia dintre dispozitivul master IO-Link și dispozitivul conectat durează 400 microsecunde (μs) la o viteză de 230 kbaud. Utilizatorii pot controla dimensiunea frame-ului de date, astfel încât, la timpi de ciclu mai mici, pot fi transmise lungimi de date de procesare mai mari, de până la 32 byte.

Pentru a asigura că datele parametrice ale dispozitivului nu sunt pierdute atunci când se înlocuiește un dispozitiv, aceste date pot fi stocate automat direct în masterul IO-Link. Dacă este conectat un nou dispozitiv, identic, parametrii dispozitivului înlocuit sunt transferați automat pe noul dispozitiv.

Un bun exemplu de funcționalitate a dispozitivului master este oferit de placa demonstrativă de transceiver master IO-Link – STEVAL-IFP016V2 – de la STMicroelectronics (Figura 3). Placa dispune de un port master IO-Link L6360 de la STMicroelectronics, care funcționează ca transceiver pentru dispozitive I/O multiple: acesta poate opera atât ca port master IO-Link, cât și ca port standard I/O. Placa demo se interfațează cu un microcontroler extern și demonstrează capabilitatea dispozitivului monolitic IO-Link master L6360 de a funcționa ca transceiver pentru I/O multiple.

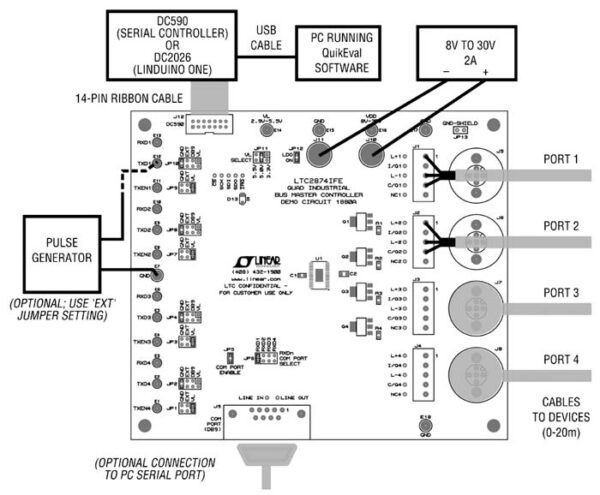

Figura 5: Pentru a începe utilizarea plăcii demo DC1880A, descărcați software-ul de evaluare asociat, conectați placa DC590B la PC și conectați apoi placa DC1880A la placa DC590B. — (Sursă imagine: Analog Devices)

Sfat: Cereți întotdeauna producătorului plăcii demo fișierele Gerber ale plăcii, astfel încât să poată fi integrată în arhitectura sistemului.

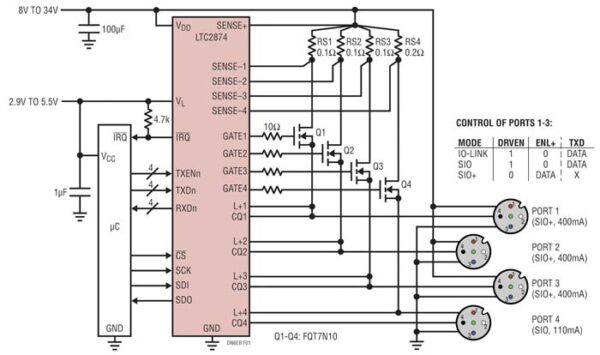

Un alt exemplu este placa demonstrativă DC1880A de la Analog Devices, care prezintă dispozitivul LTC2874, un controler master IO-Link Hot Swap cu patru canale și interfață de nivel fizic (PHY). LTC2874 poate fi configurat și pentru a alimenta în cazuri speciale dispozitive seriale de intrare/ieșire (SIO – serial input/output) de curenți ridicați (Figura 4).1

Placa operează de la o sursă externă de tensiune și utilizează un controler serial USB DC590B pentru a comunica cu LTC2874 utilizând protocolul SPI (Figura 5). Placa demonstrativă, compatibilă Arduino, DC2026C Linduino One, completează partea de suport software a sistemului IO-Link.

Figura 6: Dispozitivul master IO-Link cu patru canale LTC2874 într-o configurație cu trei porturi SIO de curent ridicat (SIO+) și un port SIO de curent standard (Port 4) cu L+ hot swap. — (Sursă imagine: Analog Devices)

Pentru a începe utilizarea plăcii demonstrative DC1880A, trebuie descărcat software-ul QuickEval, apoi trebuie conectată placa DC590B la PC utilizând cablu standard USB A/B, iar în final, trebuie conectată placa DC1880A la DC590B utilizând cablul bandă cu 14 fire conductoare furnizat cu placa DC590B. Pentru a seta diferite tensiuni de alimentare logică (VL) pentru plăcile DC590 și DC1880A sunt utilizați jumperii de pe placa DC1880A. Pornirea alimentării trebuie realizată în etape. Înainte de alimentarea sistemului, trebuie să vă asigurați că valoarea tensiunii este sub 40 de volți, iar sursa de putere este oprită înainte de conectare.

Alimentarea sistemului IO-Link

Atunci când un dispozitiv master IO-Link, precum LTC2874 este alimentat, acesta interoghează fiecare dispozitiv conectat pentru a determina modul operațional potrivit dispozitivului. Astfel, se permite ca un amestec de dispozitive vechi, precum și dispozitive IO-Link să funcționeze perfect în același sistem. De exemplu, porturile circuitului LTC2874 sunt setate ca un port standard I/O (SIO) (Port 4) cu L+ hot swap și trei porturi de curent ridicat (SIO+) (Figura 6).

Curenți mari arbitrari (pentru operarea circuitului LTC2874 în mod SIO+) pot fi obținuți prin schimbarea funcționalității canalelor hot swap în drivere SIO de curent ridicat. LTC2874 are un curent nominal de comunicație sau semnalizare (CQ) de 110 mA. Curenți mai mari de 440 mA pot fi atinși prin conectarea în paralel a canalelor SIO.

De notat că acest lucru depășește specificațiile IO-Link pentru un curent maxim de 200 mA. Dacă un proiectant alege să depășească 200 mA, funcțiile și capabilitățile IO-Link ale LTC2874 vor fi păstrate, dar vor fi încălcate cerințele standard.

Figura 7: Dispozitivul master IO-Link 1072839 cu opt canale de la Phoenix Contact se montează pe o șină DIN și formează un gateway IO-Link către EtherNet/IP și Modbus TCP. — (Sursă imagine: Phoenix Contact)

Pentru o interfață IO-Link pentru comunicație punct la punct de nivel industrial, placa de evaluare SN65HVD101EVM IO-Link de la Texas Instruments, pentru transceiverele SN65HVD101 și SN65HVD102, îi ajută pe proiectanți să evalueze performanțele și asigură suport pentru analiza și dezvoltarea rapidă de aplicații cu aceste două dispozitive IO-Link PHY.

Dispozitivele PHY IO-Link SN65HVD101 și SN65HV2102 implementează interfețe IO-Link pentru comunicații industriale punct la punct. Atunci când dispozitivele sunt conectate la un master IO-Link, transceiverele vor răspunde comunicațiilor inițiate de master. Aceste dispozitive PHY vor face schimb de date cu nodul masterului, acționând ca un nivel fizic complet pentru comunicație bidirecțională.

Un exemplu de dispozitiv master IO-Link poate fi 1072839 IOL MA8 EIP DI8 de la Phoenix Contact cu 8 canale și montare pe șină DIN (Figura 7).

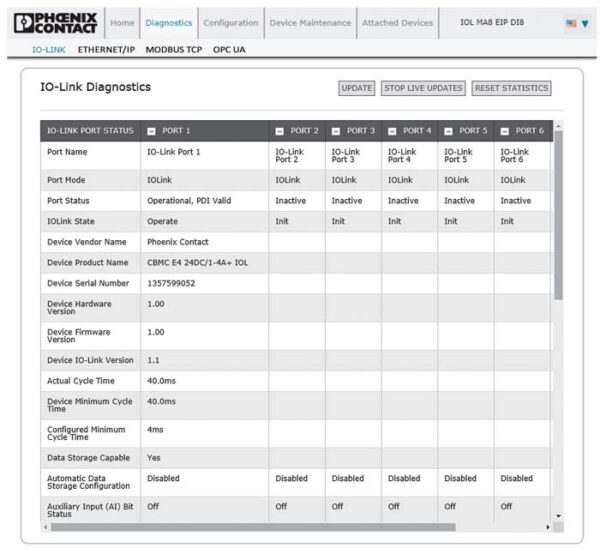

IOL MA8 EIP DI8 formează un gateway complet IO-Link către EtherNet/IP și Modbus TCP și poate conecta până la opt senzori IO-Link cu management bazat pe web (Figura 8). Acesta are două porturi Ethernet (switch-classified), LED-uri de stare și conectori ușor de utilizat pentru alimentare și porturi IO-Link.

Accesul complet la toate dispozitivele IO-Link este oferit prin interfața web. De exemplu, pentru a accesa paginile de diagnosticare de pe interfața web, utilizatorul trebuie doar să se conecteze cu autentificare la IOL MA8 EIP DI8, să acceseze tab-ul “Diagnostics” și apoi să dea click pe subtab-ul potrivit. Pentru a vizualiza pagina “IO-Link Diagnostics” prezentată în Figura 8, utilizatorul trebuie să efectueze click pe subtab-ul “IO-Link”.

Figura 8: Interfața web la dispozitivul master IO-Link oferă control complet și diagnostic pentru toate dispozitivele conectate IO-Link. — (Sursă imagine: Phoenix Contact)

Senzori IO-Link

Cu ajutorul IO-Link, proiectanții pot furniza eficient date de la senzori direct în sistemul de control. Flexibilitatea senzorilor cu capabilitate IO-Link permite mașinilor să opereze mai eficient, oferind controlerului și funcția de diagnostic. Suplimentar funcției lor de bază și anume de detecție de pe banda de transport, senzorii potriviți, plasați strategic, pot oferi informații detaliate și precise cu privire la starea de funcționare a mașinii. Acest aspect este utilizat în IIoT pentru a îmbunătăți timpul de activitate utilă a echipamentului și productivitatea globală, prin prezicerea potențialelor probleme înainte de a se întâmpla.

Opțiunile senzoriale pentru IO-Link sunt numeroase. De exemplu, Carlo Gavazzi oferă un senzor de proximitate capacitiv rezistent în medii dure CA18CAN12BPA2IO. Senzorul are un timp de răspuns sub 10 milisecunde (ms) și utilizează a patra generație a tehnologiei companiei, Tripleshield™, pentru a oferi imunitate îmbunătățită la interferențe electromagnetice (EMI), în particular la utilizarea în frecvență și pentru a îmbună-

tăți imunitatea la umiditate și praf (Figura 9).

Senzorul respectă clasa de protecție IP69K în acord cu DIN 40050-9 pentru aplicații de spălare la înaltă presiune și înaltă temperatură. Acesta dispune de un cablu cu lungimea de 2 metri și are o rază de acțiune de la 2 la 10 mm (montat încastrat) sau de la 3 la 15 mm (montat ne-încastrat).

Parametrii reglabili prin interfața IO-Link sunt:

• Distanța de detecție și histerezis

• Moduri de detecție: un singur punct, două puncte sau mod fereastră

• Funcții de temporizare, precum: întârziere pornire (On-delay), întârziere oprire (Off delay), declanșare la tranziție OFF-ON sau ON-OFF

• Funcții logice, precum: AND, OR, X-OR și SR-FF

• Intrare externă

• Funcții de înregistrare de date: temperaturi maxime, temperaturi minime, ore de operare, cicluri de operare, cicluri de alimentare, minute peste temperatura maximă, minute sub temperatura minimă etc.

Figura 9: Senzorul de proximitate capacitiv CA18CAN12BPA2IO de la Carlo Gavazzi este un reprezentant al noii generații din seria CA18CA de senzori IO, care oferă imunitate îmbunătățită la EMI, în special la operare în frecvență, precum și imunitate îmbunătățită la umiditate și praf. — (Sursă imagine: STMicroelectronics)

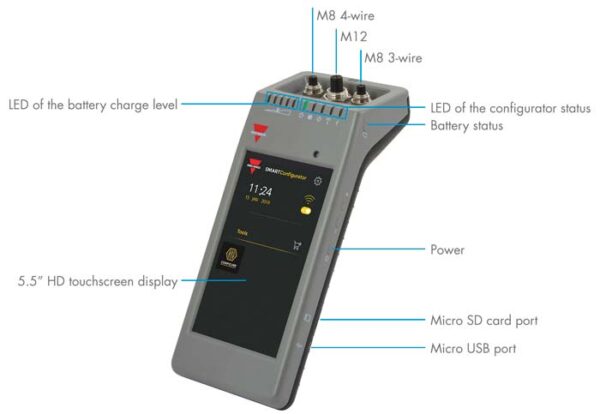

Merită menționat că acești senzori, ca toți senzorii IO-Link, se comportă ca senzori standard atunci când nu se interfațează cu un sistem cu control IO-Link. Ca rezultat, utilizatorii pot deține pe stoc aceeași senzori pentru aplicații standard I/O și pentru aplicații IO-Link, simplificând de aici procesul de selecție și reducând costurile cu inventarul. Dacă nu este disponibil un PC sau un laptop, configuratorul inteligent IO-Link SCTL55 de la Carlo Gavazzi este un dispozitiv portabil cu auto-alimentare, care poate modifica și optimiza parametrii senzoriali și poate utiliza datele disponibile pentru a îmbunătăți procesul și pentru a participa la mentenanța predictivă (Figura 10). Prin intermediul unui display de 5.5 inch de tip HD și al aplicațiilor dedicate, utilizatorii configuratorului inteligent pot accesa funcții de diagnostic avansat și de depanare, precum și să vizualizeze orele de operare, numărul de detecții, ciclurile de operare și alarmele.

Figura 10: Configuratorul inteligent de la Carlo Gavazzi pentru senzorii IO-Link poate accesa datele senzoriale și poate gestiona parametrii senzorilor. — (Sursă imagine: Carlo Gavazzi)

Actualizarea sistemelor de producție automate mai vechi cu ajutorul IO-Link

Standardul IO-Link stabilește că actualizarea (upgrade-ul) sistemelor mai vechi cu structuri de magistrală fieldbus existente poate fi realizată atâta vreme cât schema sistemului IO-Link a fost deja implementată pentru sistemul de magistrală în discuție. Extinderea sistemelor de magistrale existente este posibilă. Pentru a face schimb de date între un dispozitiv IO‐Link și un PLC, masterul IO‐Link mapează datele IO‐Link pe magistrala fieldbus utilizată. Senzorii de tip Non-IO-Link pot fi conectați la un master IO-Link dacă au ieșiri standard PNP sau ieșiri de tip ‘push-pull’. Nu este nevoie de cabluri sau conectori speciali IO-Link.

Concluzie

Odată cu adoptarea rapidă a IIoT, proiectanții au nevoie de o cale rapidă și standardizată de a implementa și conecta senzori inteligenți și actuatoare. IO-Link oferă această standardizare împre-

ună cu o interfață digitală ușor de utilizat.

După cum s-a arătat, există numeroase soluții gata de utilizat, pentru a-i ajuta pe proiectanți să înțeleagă rapid, să evalueze și să implementeze eficient dispozitive IO-Link. Făcând acest lucru, ei pot să își respecte promisiunea de a avea procese IIoT îmbunătățite, producție mai eficientă, siguranță sporită și timpi de oprire reduși.

Bibliografie

1) Quad IO-Link master with higher current SIO channels ADI Power by Linear, Design Note 566, Eric Benedict – 29 Noiembrie 2017

Autor: Rich Miron – Inginer de aplicații

Autor: Rich Miron – Inginer de aplicații

Rich Miron, Inginer de aplicații la Digi-Key Electronics, face parte din grupul de autori care crează articole tehnice (Technical Content Group) din 2007, având responsabilitatea principală de a scrie și edita articole, bloguri și module de instruire pentru cunoașterea produselor.

Înainte de Digi-Key, el a testat și calificat sisteme de control și instrumentare pentru submarine nucleare. Rich deține o diplomă în inginerie electrică și electronică de la Universitatea de Stat din North Dakota din Fargo, ND.

Digi-Key Electronics | https://www.digikey.ro