Decapanţi şi soluţii de spălare

Evoluţia proceselor de lipire de la tehnologia manuală la tehnologii cu înalt nivel tehnic şi de productivitate a generat standarde de proces şi de calitate care să reglementeze detaliile de la proiectare până la test, descriind toate fazele tehnologice, toate materialele, toate echipamentele.

Tehnologia SMD a introdus şi o condiţionare suplimentară, cu rezonanţă acută în alegerea materialelor consumabile, şi anume, popularea substratului cu o mare diversitate de terminale simultan. În timpul unei faze unice de lipire (reflow sau wave soldering) trebuie să se lipească o multitudine de tipuri de terminale (din punct de vedere al acoperirii terminalelor): cupru stanat, staniu/plumb sau aur placat pe nichel, paladiu-argint, materiale speciale tip Kovar; toate cu indice de solderabilitate specific, diferit între ele, dar care trebuie să se lipească în acelaşi aliaj de lipit. Din această cauză, a compatibilităţii tuturor tipurilor de terminale (ca “final plated”) cu acelaşi aliaj de lipit, s-a impus industrializarea decapanţilor cu larg spectru de acţiune.

Un decapant care lucrează corect, conform cu standardele şi prevederile tehnologiei SMD, asigură următoarele:

– eliminarea oxizilor de suprafaţă;

– prevenirea reoxidării în fazele tehnologice anterioare lipirii;

– transferul căldurii de la sursa termică la aria de lipire;

– înlăturarea reziduurilor ne-corozive de pe suprafaţa substratului;

– îmbunătăţirea umectabilităţii (potenţialitatea suprafeţelor metalice de a realiza

legături superficiale rezistente cu aliajele de lipit).

Decapantul (fluxul) este aplicat înainte de lipire şi, datorită proprietăţilor lui, curgerea aliajului de lipit pe ariile de lipire este semnificativ îmbunătăţită.

Buna interfaţare dintre terminalele componentelor electronice şi substrat este un parametru critic pentru performanţa PCB-ului, de aceea optimizarea tehnicilor de lipire şi a solderabilităţii componentelor şi substratului este foarte importantă.

Doi din cei mai importanţi factori ai acestei optimizări sunt: alegerea fluxului şi metoda de aplicare a acestuia.

TIPURI DE FLUX

Un flux este caracterizat de trei factori importanţi: indicele de umectare, indicele de activare şi lipsa de coroziune.

INDICELE DE UMECTARE înseamnă capabilitatea de a crea pe terminalele electronice şi pe pad-urile PCB-ului o bună absorbţie a aliajului de lipit.

INDICELE DE ACTIVARE se referă la capabilitatea fluxului de a curăţa chimic suprafeţele ce se vor lipi, ridicând calitatea interfaţării acestora.

LIPSA COROZIUNII în urma aplicării unui flux se referă la eliminarea reziduurilor care pot fi agenţi de corodare.

Există o mulţime de fluxuri pe piaţa industriei electronice. Ele pot fi grupate în două mari categorii: fluxuri solubile în substanţe lichide organice şi fluxuri solubile în apă.

FLUXURI SOLUBILE ÎN LICHIDE ORGANICE

Cele mai multe fluxuri din această categorie au la bază colofoniu (sau o răşină); Colofoniu este un produs natural obţinut din răşină de pin prin distilare şi reducere a conţinutului de terpentine. Colofoniu solid, dizolvat într-un solvent cum ar fi alcoolul, are putere de dezoxidare comparabilă cu a acizilor organici. În general fluxurile pe bază de colofoniu se disting pentru indicele de activare.

Fluxuri pe bază de răşini (R). Sunt formate tot din colofoniu, fără activator, uzual dizolvat în isopropanol ori alcool etilic. Fluxurile R sunt folosite pentru materiale foarte umectabile, cu nivel de solderabilitate foarte bun. Acestea se folosesc în aplicaţiile care nu pot tolera riscul coroziunii, pentru că reziduurile care rămân pe substrat sunt necorozive.

Fluxuri RMA sunt fluxuri R care conţin şi activatori, cum ar fi acizi organici dibazici (de exemplu acid succinic) sau săruri (de exemplu dimethylammoniumchloride ori diethylammoniumchloride). Cantitatea de activator este exprimată ca procent de masă de ioni de chlorine. Decaparea cu fluxuri RMA este cu mult mai puternică decât cu fluxuri R şi coroziunea pe care o pot genera reziduurile este normală, acceptabilă. Reziduurile pot rămâne pe substrat sub forma unui layer peste metal.

Fluxuri RA, sunt fluxuri similare cu RMA, dar cu un conţinut înalt de activator; Se folosesc atunci când solderabilitatea terminalelor sau a substratului este afectată, şi când, după lipire, se poate accepta o toleranţă la coroziune mare.

Îndepărtarea reziiduurilor este opţională.

FLUXURI SOLUBILE ÎN APĂ

Aceste fluxuri au indice de activare foarte mare. Reziduurile sunt foarte corozive şi conductive electric, de aceea la finalul procesului de lipire se impune spălarea. Uzual se foloseşte ethylene glycol ori polyethilene glycol. Compoziţia unui flux solubil în apă este:

• Un component chimic activ pentru spălarea suprafeţelor;

• Un agent de umectare;

• Un solvent pentru îmbunătăţirea distribuţiei pe suprafaţă;

• Substanţe cum ar fi glycoli sau polymeri solubili în apă.

Fluxurile solubile în apă conţinând săruri organice sau anorganice nu se folosesc în mod normal.

APLICAREA FLUXURILOR

Metoda de aplicare folosită este determinată de trei factori:

1. tipul procesului de lipire: reflow sau wave soldering

2. tipul de substrat şi echiparea: total SMD sau mixt

3. tipul fluxului

WAVE SOLDERING

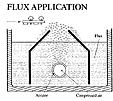

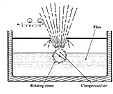

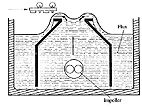

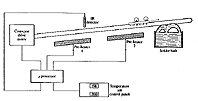

La lipirea în val fluxul se aplică înainte de zona de preîncălzire. Se poate aplica sub formă de spumă (foam fluxing), sub formă de lichid pulverizat (spray fluxing) sau sub formă de lichid- val (wave fluxing) conform figurilor de mai sus.

În general, procesul de fluxare este optimizat de faza de preîncălzire:

Continuare în numărul viitor.

Ing. Liana Marta

ELECTROMAGNETICA S.A.

Tel.: 021 – 4042145

lyanam@elmg2.canad.ro