Ca răspuns la utilizarea crescândă a roboților mobili autonomi (AMR), denumiți și roboți mobili industriali, în activitățile caracteristice Industriei 4.0, asociația A3 (Association for Advancing Automation), împreună cu ANSI (American National Standards Institute), au publicat recent a doua versiune a standardului de siguranță pentru AMR-uri: ANSI/A3 R15.08-2, care detaliază cerințele pentru integrarea, configurarea și personalizarea unui AMR sau a unei flote de AMR-uri într-o unitate de producție. O cerință esențială este efectuarea unei evaluări a riscurilor conform ANSI/ISO 12100 sau ANSI B11.0. Noul standard completează standardul R15.08-1 publicat anterior, care se axa pe proiectarea și integrarea în siguranță a AMR-urilor.

Ca răspuns la utilizarea crescândă a roboților mobili autonomi (AMR), denumiți și roboți mobili industriali, în activitățile caracteristice Industriei 4.0, asociația A3 (Association for Advancing Automation), împreună cu ANSI (American National Standards Institute), au publicat recent a doua versiune a standardului de siguranță pentru AMR-uri: ANSI/A3 R15.08-2, care detaliază cerințele pentru integrarea, configurarea și personalizarea unui AMR sau a unei flote de AMR-uri într-o unitate de producție. O cerință esențială este efectuarea unei evaluări a riscurilor conform ANSI/ISO 12100 sau ANSI B11.0. Noul standard completează standardul R15.08-1 publicat anterior, care se axa pe proiectarea și integrarea în siguranță a AMR-urilor.

Seria de standarde R15.08 pornește de la standardul de siguranță ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 pentru vehiculele industriale cu ghidare automată (AGV – Automated Guided Industrial Vehicles). Noul standard recunoaște trei clase de AMR-uri pe baza includerii unor funcții și caracteristici specifice.

Acest articol compară, pe scurt, AMR-urile cu AGV-urile, precum și ANSI/ITSDF B56.5 împreună cu ISO (Organizația Internațională de Standardizare) 3691-4 în raport cu ANSI/A3 R15.08. Apoi analizează strategiile de evaluare a riscurilor descrise în ANSI/ISO 12100 și ANSI B11.0, modul în care acestea sunt asociate AMR-urilor și cum sunt integrate în R15.08-2. În continuare, sunt trecute în revistă cele trei clase de AMR-uri definite în R15.08-2 înainte de a încheia cu o prezentare a considerațiilor practice pentru integrarea AMR-urilor, inclusiv modul de implementare a trasării (cartografierii) și a punerii în funcțiune, modul de gestionare a flotelor de AMR-uri și cum se pot explora noile oportunități de punere în funcțiune virtuală utilizând simularea și gemenii digitali, folosind exemple de la Omron Automation și Siemens.

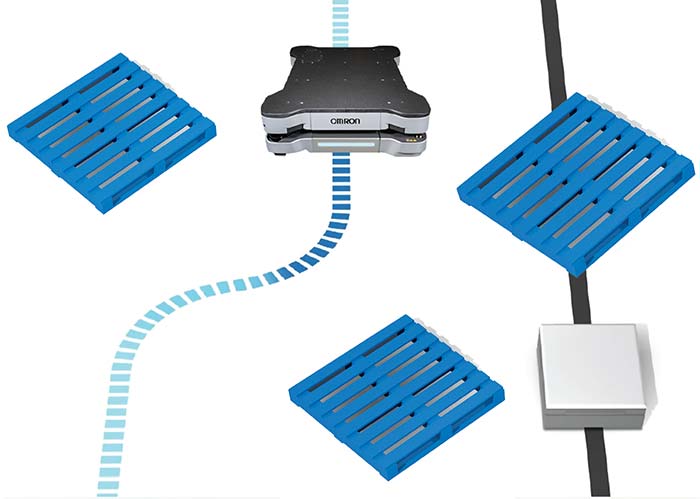

Figura 1: AMR-urile (stânga) navighează în jurul obstacolelor, în timp ce AGV-urile (dreapta) se opresc atunci când ajung în dreptul unui obstacol. (Sursa imaginii: Omron)

AGV-urile se pot deplasa numai de-a lungul unei căi prestabilite și marcate. Ele nu au capabilități independente de navigare. Se opresc dacă întâlnesc un obstacol și așteaptă ca acesta să fie îndepărtat înainte de a continua pe calea stabilită. AMR-urile includ sisteme de navigație independente, își pot schimba traiectoria și se pot deplasa în jurul obstacolelor (Figura 1). Din cauza acestor diferențe, AGV-urile sunt mai potrivite pentru medii relativ stabile și invariabile, în timp ce AMR-urile suportă implementări mai flexibile și scalabile, precum cele necesare în cadrul operațiunilor din Industrie 4.0.

Evoluția standardelor

Unele standarde referitoare la AMR-uri au evoluat din standardele elaborate anterior pentru AGV-uri și roboții staționari. De exemplu, standardul EN 1525:1997 a fost elaborat pentru AGV-uri și a fost ulterior aplicat la AMR-uri fără modificări. Cel mai recent standard ISO 3691-4 acoperă AGV-urile și are secțiuni dedicate AMR-urilor.

ANSI/ITSDF B56.5 este un standard de siguranță destinat vehiculelor industriale ghidate, vehiculelor industriale ghidate fără operator și funcțiilor automate ale vehiculelor industriale pilotate de un operator; acesta nu se referă la AMR-uri. Cel mai recent ANSI/RIA R15.08 este un standard de siguranță pentru utilizarea AMR-urilor în medii industriale. Acesta se bazează pe standardul R15.06 pentru utilizarea în siguranță a brațelor robotice staționare, care a fost extins.

Un alt standard important este EN ISO 13849, care definește nivelurile de siguranță (PL) pentru diferite tipuri de echipamente. Există cinci niveluri, de la PLa la PLe, cu cerințe din ce în ce mai stricte. Producătorii de AGV-uri și AMR-uri trebuie să atingă nivelul de siguranță PLd, care asigură operarea continuă în condiții de siguranță chiar și în cazul apariției unei singure defecțiuni, de exemplu, prin utilizarea de sisteme redundante.

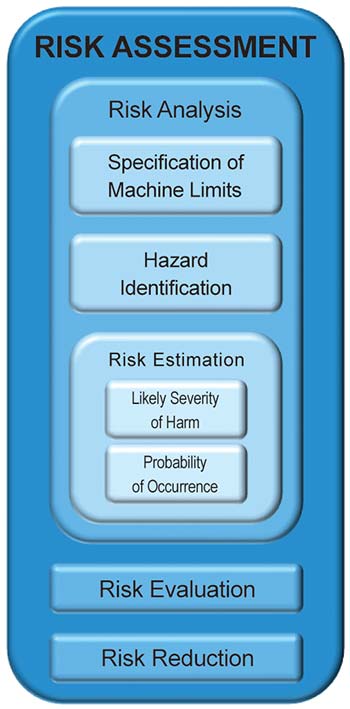

ANSI/A3 R15.08-2 necesită o evaluare a riscurilor pentru integrarea și implementarea AMR-urilor. Evaluările riscurilor definite de ISO 12100 și ANSI B11.0-2010 sunt foarte asemănătoare, deși nu sunt identice. ISO 12100 vizează producătorii de echipamente originale, în timp ce ANSI B11.0 se concentrează mai mult pe siguranța utilajelor și a utilizatorilor finali. Principiile de bază ale evaluării riscurilor sunt similare pentru ambele standarde.

Evaluarea riscurilor

O evaluare a riscurilor este o analiză extrem de structurată pentru a ajunge la un nivel acceptabil de risc. Aceasta recunoaște că nu există sistem sau mediu perfect; riscurile inerente pot fi gestionate, dar nu eliminate. Ea începe prin determinarea limitelor de operare a mașinii și identifică pericolele care pot apărea dacă mașina funcționează în apropierea sau în afara acestor limite.

Figura 2: Componentele cheie ale unei evaluări a riscurilor includ analiza, evaluarea și reducerea riscurilor. (Sursa imaginii: SICK)

Urmează estimarea riscurilor, care analizează gravitatea probabilă a daunelor cauzate de fiecare pericol și probabilitatea de apariție a acestora. Un pericol foarte grav cu o probabilitate scăzută de apariție poate primi o clasificare similară cu cea a unui pericol cu un rezultat mai puțin grav, dar cu o probabilitate mai mare de apariție. Toate riscurile identificate sunt evaluate și clasificate pentru a prioritiza eforturile de reducere a acestora. Evaluarea riscurilor poate fi un proces iterativ, identificând cele mai grave riscuri și reducând probabilitatea de apariție a acestora și/sau gravitatea rezultatului lor până la atingerea unui nivel acceptabil de risc remanent (Figura 2).

Clase de AMR-uri

R15.08 recunoaște trei tipuri de AMR-uri:

Tip A: Doar platforma AMR. Spre deosebire de AGV-uri, AMR-urile de tip A pot funcționa ca sisteme independente fără a necesita modificări ale mediului. Acestea pot include caracteristici opționale precum un sistem de gestionare a bateriei, abilitatea de a localiza independent un încărcător și de a-și reîncărca bateria, posibilitatea de a se integra cu un software centralizat de gestionare a flotei etc. AMR-urile de tip A sunt cel mai adesea utilizate pentru a deplasa materiale într-o fabrică sau într-un depozit.

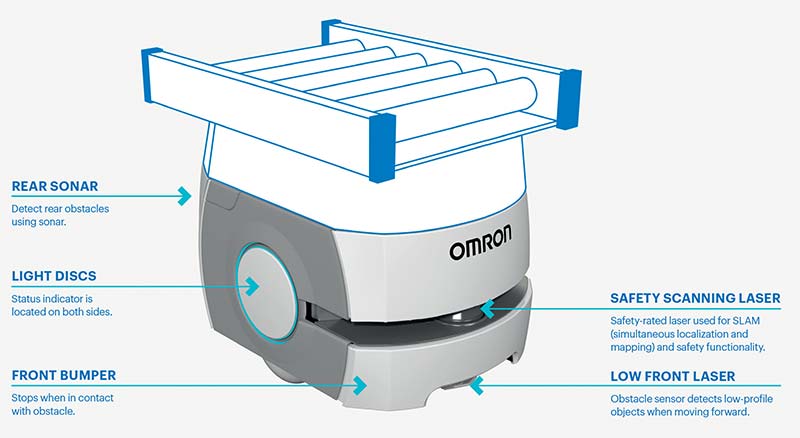

Tip B: Este un AMR de tip A cu adăugarea unui accesoriu pasiv sau activ, dar fără ca acesta să fie un dispozitiv care manipulează obiecte cu precizie și dexteritate (Figura 3). Accesoriile tipice includ benzi transportoare, mese cu role, containere fixe sau detașabile, dispozitive de ridicare, sisteme de viziune, stații de cântărire etc. AMR-urile de tip B pot fi utilizate pentru sarcini logistice mai complexe. Sistemele de viziune pot fi utilizate pentru inspecția și identificarea produselor, cântărirea (sau estimarea numărului de piese) și așa mai departe.

Figura 3: AMR de tip B cu o masă cu role atașată. Figura ilustrează, de asemenea, sistemele tipice de navigație și siguranță comune tuturor celor trei tipuri de AMR-uri. (Sursa imaginii: Omron)

Tip C: Este un AMR de tip A cu adăugarea unui dispozitiv de manipulare. Acesta poate fi un braț robotizat cu trei sau mai multe axe de mișcare. AMR-urile de tip C pot fi proiectate pentru a funcționa ca roboți colaborativi (coboți) acționând alături de oameni. Aceștia pot fi, totodată, supraveghetori ai utilajelor, pot efectua operațiuni de preluare și plasare, pot îndeplini sarcini complexe de inspecție, pot efectua lucrări de recoltare și plivire a buruienilor în mediul agricol etc. Unele modele se pot deplasa de la un loc la altul și pot îndeplini sarcini diferite la fiecare stație.

Punerea în funcțiune, cartografierea și urmărirea luminilor

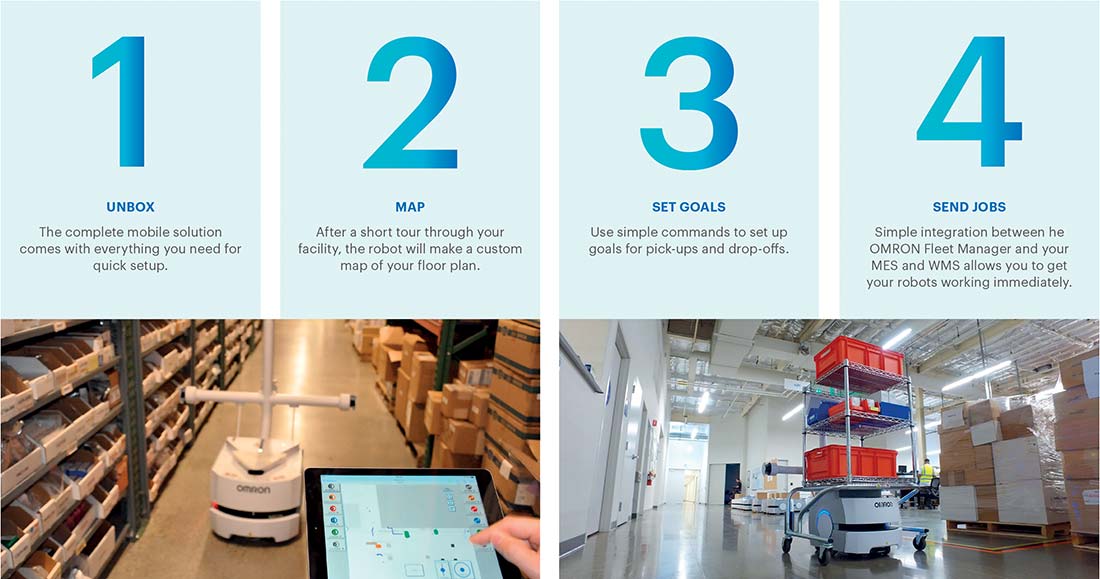

Toate cele trei tipuri de AMR-uri au fost create pentru a simplifica implementarea. În comparație cu AGV-urile, care necesită instalarea unei infrastructuri extinse, nu este necesară nicio construcție pentru implementarea AMR-urilor, iar nevoile de programare pot fi minime. Punerea în funcțiune este un proces care se desfășoară în patru etape (Figura 4):

- AMR-ul este livrat cu tot software-ul necesar instalat; prima sarcină este instalarea și încărcarea bateriei.

- Cartografierea este esențială și poate fi implementată manual sau automat. Pentru cartografierea manuală, un tehnician controlează AMR-ul și îl plimbă prin instalație pentru ca acesta să poată studia împrejurimile. AMR-urile cu ghidare prin laser pot scana automat până la aproximativ 93 metri pătrați pe minut pentru a crea hărți care surprind toate caracteristicile din zona imediată și pot trimite wireless harta rezultată către un computer central. În ambele cazuri, hărțile pot fi personalizate cu rute virtuale și linii interzise pentru operațiuni sigure și pot fi partajate între mai multe flote de AMR-uri.

- Stabilirea obiectivelor include identificarea locurilor de preluare și de predare.

- Atribuirea sarcinilor este etapa finală și include programarea și coordonarea diferitelor AMR-uri din flotă și integrarea cu diversele sisteme ale companiei, precum ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) și WMS (Warehouse Management System).

Figura 4: AMR-urile sunt livrate cu software-ul complet instalat și pot fi rapid puse în funcțiune și integrate în mediul de producție. (Sursa imaginii: Omron)

În plus față de cartografierea unei instalații cu ajutorul scanării cu laser, unele AMR-uri Omron utilizează o cameră pentru a detecta și trasa locația luminilor suspendate. Aceasta creează și suprapune o “hartă a luminilor” pe “harta podelei” standard.

Localizarea prin laser poate tolera mediile schimbătoare de pe podea până la un anumit punct. Să presupunem că peste 80% din caracteristici se schimbă, de exemplu, pe un doc de expediere unde paleții sau cărucioarele rulante își schimbă constant locația. În acest caz, localizarea laser este mai puțin utilă, dar adăugarea hărții luminoase crește fiabilitatea navigației. Utilizarea hărții luminoase permite, de asemenea, AMR-urilor să navigheze mai ușor prin zone largi deschise în fabrici mari.

Gestionarea flotelor de roboți

Gestionarea eficientă a flotelor de roboți poate spori beneficiile utilizării AMR-urilor. Ea poate asigura controlul centralizat și operarea coordonată a tipurilor mixte de AMR-uri și poate furniza datele și analizele necesare pentru a maximiza eficiența operațională. Unele caracteristici comune ale sistemelor de gestionare a flotei de AMR-uri includ:

Optimizarea atribuirii sarcinilor se bazează pe capabilitățile fiecărui robot din flotă, pe locațiile lor actuale și pe anticiparea locului în care va avea loc următoarea lor misiune.

Gestionarea traficului include programarea locațiilor și a orelor de preluare și predare pentru o eficiență maximă și notificarea roboților cu privire la schimbările de destinație sau la apariția unor obstacole noi, permițându-le să își recalculeze traseul pentru eficiență și siguranță maxime.

Gestionarea încărcării urmărește nivelul de încărcare a bateriei fiecărui robot din flotă, permițând încărcarea proactivă și un timp de funcționare maxim.

Actualizări coordonate ale software-ului la nivelul flotei, pentru a se asigura că este disponibilă cea mai recentă versiune pentru fiecare tip de robot.

Integrarea la nivel de întreprindere permite conectarea software-ului de gestionare a flotei la sistemele ERP, MES și WMS, astfel încât sarcinile să poată fi alocate și programate automat pentru flotă în timp real.

Punere în funcțiune prin mijloace virtuale

O combinație de geamăn digital și software de simulare permite punerea în funcțiune virtuală. În acest caz, un geamăn digital este o reprezentare virtuală a unui AMR. Gemenii digitali pot fi utilizați pentru validarea virtuală a performanței fiecărui AMR în parte sau a flotelor de AMR-uri. Punerea în funcțiune virtuală utilizează un software de simulare robotică pentru a combina gemenii digitali ai AMR-urilor cu un geamăn digital al mediului înconjurător (Figura 5).

Figura 5: Gemenii digitali ai AMR-urilor pot fi introduși virtual într-un mediu de fabrică simulat pentru punerea în funcțiune virtuală. (Sursa imaginii: Siemens)

Punerea în funcțiune virtuală a unui AMR poate fi utilizată și pentru integrarea și coordonarea operării roboților de la mai mulți producători. În timpul procesului de punere în funcțiune virtuală, inginerii pot crea rapid și eficient mai multe scenarii pentru a verifica buna funcționare a întregului sistem, nu doar a unor AMR-uri izolate.

Testarea și depanarea virtuală a siguranței pot fi, de asemenea, implementate cu ajutorul gemenilor digitali și simulării. AMR-urile virtuale pot fi supuse unor situații anormale pentru a testa diverse cazuri neprevăzute și pentru a asigura funcționarea corectă a protocoalelor de siguranță.

Abilitatea de a implementa o depanare virtuală poate accelera implementarea flotelor de AMR-uri. Depanarea flotelor de AMR-uri fizice după implementare este dificilă și consumatoare de timp. Aceasta implică întreruperi ale activității și are un impact negativ asupra productivității fabricii. În cazul depanării virtuale nu există întreruperi ale activității, iar utilizatorii sunt siguri că AMR-urile vor funcționa conform așteptărilor în lumea reală.

Concluzie

Implementările de soluții AMR devin din ce în ce mai răspândite într-o gamă largă de instalații aferente Industriei 4.0. Peisajul standardelor pentru AMR-uri evoluează în direcția abordării cerințelor pentru integrarea, configurarea și personalizarea sigură și eficientă a unui AMR sau a unei flote de AMR-uri într-o locație. O evaluare performantă a riscurilor este o cerință cheie în cadrul noilor standarde, în conformitate cu standardele ANSI și ISO. Instrumentele pentru punerea în funcțiune a AMR-urilor evoluează, la rândul lor, odată cu dezvoltarea procesului de punere în funcțiune virtuală prin utilizarea gemenilor digitali și a simulării.

Autor: Rolf Horn – Inginer de aplicații

Autor: Rolf Horn – Inginer de aplicații

Rolf face parte din grupul European de Asistență Tehnică din 2014, având responsabilitatea principală de a răspunde la întrebările venite din partea clienților finali din EMEA referitoare la Dezvoltare și Inginerie. Înainte de DigiKey, el a lucrat la mai mulți producători din zona semiconductorilor, cu accent pe sistemele embedded ce conțin FPGA-uri, microcontrolere și procesoare pentru aplicații industriale și auto. Rolf este licențiat în inginerie electrică și electronică la Universitatea de Științe Aplicate din Munchen, Bavaria.

DigiKey | https://www.digikey.ro

![]()