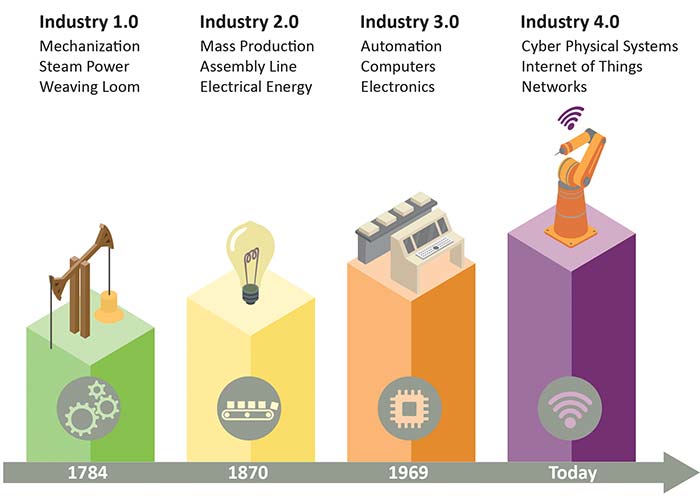

Industria prelucrătoare evoluează de peste 200 de ani. Industrie 4.0 este cea de-a patra revoluție industrială care se concentrează pe interconectivitate, automatizare, învățare automată și procesarea datelor în timp real. Pe măsură ce diverse industrii prelucrătoare se îndreaptă spre Industrie 4.0, pentru a rămâne competitivi și pentru a-și reduce costurile de producție, companiile instalează în fabrici tot mai multe echipamente, care vor prelua, treptat, multe din activitățile de producție executate de oameni.

Industria prelucrătoare evoluează de peste 200 de ani. Industrie 4.0 este cea de-a patra revoluție industrială care se concentrează pe interconectivitate, automatizare, învățare automată și procesarea datelor în timp real. Pe măsură ce diverse industrii prelucrătoare se îndreaptă spre Industrie 4.0, pentru a rămâne competitivi și pentru a-și reduce costurile de producție, companiile instalează în fabrici tot mai multe echipamente, care vor prelua, treptat, multe din activitățile de producție executate de oameni.

Producătorii investesc masiv în sisteme avansate de robotică mobilă în fabricile și depozitele lor (de exemplu, depozitele de livrare ale Amazon, liniile de asamblare) pentru a face cea mai mare parte a construcției, asamblării și transportului de materiale. Totuși, acești roboți mobili trebuie să fie încărcați periodic, ceea ce reprezintă o provocare din ce în ce mai mare pentru fabricile industriale. În prezent, au apărut unele îmbunătățiri în spațiul de încărcare wireless care fac ca acești roboți să fie mai flexibili, sporind, astfel, capacitatea de producție și eficiența fabricilor.

Cu o combinație corectă de selecție a componentelor, de proiectare a bobinelor și de design al plăcii, încărcarea fără fir începe să schimbe regulile jocului pentru industria prelucrătoare și va avea un impact asupra întregii economii.

Cum funcționează încărcarea wireless

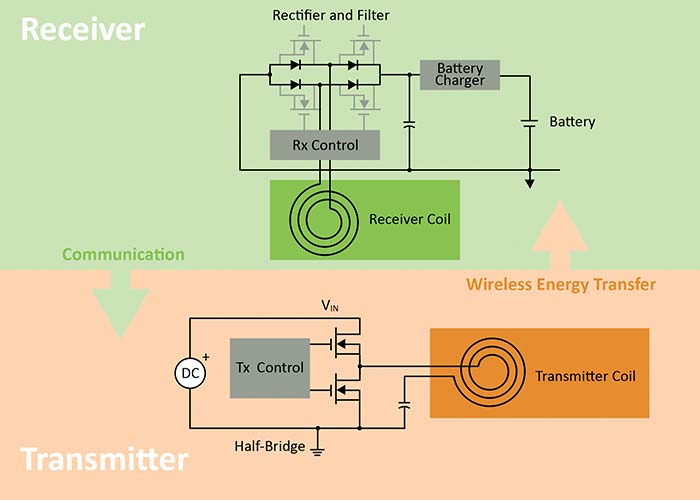

Cele mai recente soluții de încărcare fără fir utilizează tehnici bazate pe principiul inducției electromagnetice. Atunci când curentul alternativ trece printr-o bobină de inducție amplasată la nivelul emițătorului, se creează un câmp magnetic oscilant. Când acest câmp magnetic oscilant interacționează cu o bobină de inducție poziționată la receptor, se produce un curent electric alternativ în bobina din receptor (vedeți figura 2).

Figura 2: În cazul încărcării wireless inductive, în bobina din receptor a soluției de încărcare wireless se produce un curent electric alternativ. (Sursă imagine: Microchip)

Sistemele de încărcare fără fir necesită o serie de componente, printre care bobina emițătorului, capacitoare de tuning, un driver pentru bobină și bobina din receptor. Alte componente includ redresoare cu diode, un convertor DC-DC, circuite și algoritmi pentru controlul emițătorului și al receptorului, precum și un circuit de încărcare a bateriei.

În exemplul prezentat mai jos, inducția electromagnetică permite sistemelor de încărcare fără fir să transfere energie de la o bază de încărcare instalată pe podeaua fabricii la o unitate de recepție instalată pe robotul mobil.

Avantajele încărcării fără fir în fabrică

Sistemele moderne de încărcare fără fir, cu eficiență sporită și componente optimizate din punct de vedere al costurilor, au demonstrat că pot schimba regulile jocului în configurația unei fabrici din mai multe motive. În primul rând, acestea îmbunătățesc productivitatea și reduc costurile de fabricație într-o varietate de moduri. Ele permit operarea continuă datorită oportunităților de încărcare (de exemplu, utilizarea timpilor de inactivitate pentru încărcare) și reduc investițiile, deoarece roboții pot fi utilizați pentru activități diversificate. De asemenea, aceste sisteme reduc intervenția umană, deoarece procesul de încărcare poate fi automatizat, precum și costurile de întreținere, întrucât conectorii și cablurile pot fi înlăturate, rezultând o soluție complet fără contact.

Figura 3: Încărcarea fără fir a roboților mobili pe podeaua unei fabrici. (Sursă imagine: Microchip)

În al doilea rând, aceste sisteme de încărcare sporesc siguranța și securitatea. Ele elimină riscul scânteilor provocate de conectori și al scurtcircuitelor datorate contaminării sau umidității din interiorul acestora. Alte beneficii în materie de siguranță includ detectarea fiabilă de către aceste soluții a resturilor metalice și a altor obiecte străine între bobina emițătorului și cea a receptorului. În plus, este ușor de implementat o autentificare securizată între încărcător și robot pentru a evita accesul neautorizat, iar transferul de date în timpul încărcării poate fi utilizat pentru întreținerea predictivă, cu scopul de a evita timpii morți. Printre alte beneficii se numără ușurința cu care sistemele de încărcare fără fir sunt mai ușor de întreținut și de curățat în fabrică, în comparație cu sistemele de încărcare cu fir. Aceasta este o contribuție importantă pentru o fabrică complet automatizată, reducând la minimum intervenția umană și contribuind la crearea unui mediu mai sigur prin prevenirea răspândirii bolilor transmisibile de la un lucrător la altul, așa cum a fost cazul COVID-19).

Depășirea provocărilor legate de implementarea încărcării wireless

Ținând cont de avantajele sale, tehnologia de încărcare fără fir pe o configurație de fabrică are potențialul de a duce industria prelucrătoare la un nivel superior și de a rezolva provocările dificile ale producției. Totuși, există și unele provocări legate de încărcarea fără fir. Printre acestea se numără necesitatea unei investiții relativ mari pentru a implementa infrastructura de încărcare wireless, în comparație cu încărcarea tradițională cu fir, precum și o eficiență comparativ mai scăzută, probleme legate de EMI. Există, de asemenea, unele aspecte de siguranță legate de supraîncălzire în cazul în care între bobina emițătorului și cea a receptorului se află un obiect străin. Gestionarea costurilor BOM și selecția componentelor sunt deosebit de importante.

În cazul emițătorului de energie wireless, bucla critică pentru curenții în comutație într-un sistem de energie wireless de mare putere include switch-urile de putere, capacitoarele rezonante și bobina. Această buclă implică tensiuni ridicate, curenți mari și frecvențe de comutare ridicate. Configurația plăcii de circuit imprimat (layout-ul PCB), amplasarea și rutarea componentelor în acest sistem de transfer de putere wireless de mare putere afectează eficiența, performanța EMI și disiparea termică, care, la rândul lor, afectează performanța și fiabilitatea sistemului. Există, de asemenea, provocări legate de variația parametrilor bobinei din cauza diferențelor de fabricație a acesteia. Variația de la o bobină la alta poate avea ca rezultat variații între produse, ceea ce duce la un comportament inconsecvent și la o performanță nesigură pe teren.

În timp ce dispozitivele de uz general pot fi utilizate pentru a construi o soluție de încărcare fără fir, acestea nu pot funcționa la același nivel de performanță precum alternativele cu funcții prestabilite. Soluțiile pot varia, de asemenea, în ceea ce privește costul și eficiența, în funcție de selecția componentelor și de deciziile privind layout-ul plăcii. Există multe modalități de optimizare a soluțiilor actuale de încărcare fără fir.

Construirea unei soluții optimizate

Dispozitivele cu funcții prestabilite sunt folosite pentru a optimiza o soluție de încărcare fără fir, astfel încât aceasta să poată aborda provocările legate de implementarea unei alimentări fără fir sigure, fiabile și eficiente la niveluri ridicate de putere. Un pas important este optimizarea circuitelor emițătorului și receptorului soluției, care rulează algoritmi foarte specializați pentru comunicații, controlul energiei și detectarea obiectelor străine (FOD – Foreign Object Detection). Acești algoritmi se bazează pe cercetare și dezvoltare extinsă și pe numeroase brevete eliberate.

Teoretic, comunicațiile din soluția de încărcare fără fir ar trebui să fie în bandă, eliminând astfel costurile suplimentare ale sistemelor de comunicații în afara benzii. Căutați o frecvență de transfer de energie cuprinsă în jurul valorii de 100KHz. Controlul puterii ar trebui să se realizeze prin utilizarea frecvenței variabile și a ciclului de funcționare variabil al PWM care comandă invertorul cu punte completă din emițător. La niveluri ridicate de putere, FOD devine critic. În această metodă, transferul de putere este oprit timp de câteva microsecunde, iar tensiunea bobinei este măsurată cu ajutorul perifericelor și nucleului soluției. Prezența (sau nu) a unui obiect străin poate fi detectată prin calcularea pantei tensiunii bobinei atunci când FET-urile de ieșire sunt oprite.

Toate componentele soluției, inclusiv controlerul, FET-urile, regulatoarele și bobinele, trebuie alese astfel încât costul lor să se încadreze în bugetul total al sistemului, care ar trebui să includă contacte metalice de înaltă calitate pentru fiabilitate într-un mediu cu umiditate sau praf. Eficiența soluției depinde atât de schema de control al puterii, cât și de o proiectare optimă a bobinelor. Un exemplu este soluția WP300 de la Microchip, al cărei design oferă o eficiență mai mare de 90% la sarcini de peste 100 Wați. Această eficiență este măsurată de la intrarea de curent continuu a emițătorului până la ieșirea de curent continuu regulată a receptorului. Soluția poate opera la o tensiune de intrare de 12-36V DC și poate fi regulată la un interval de tensiune similar pe partea receptorului.

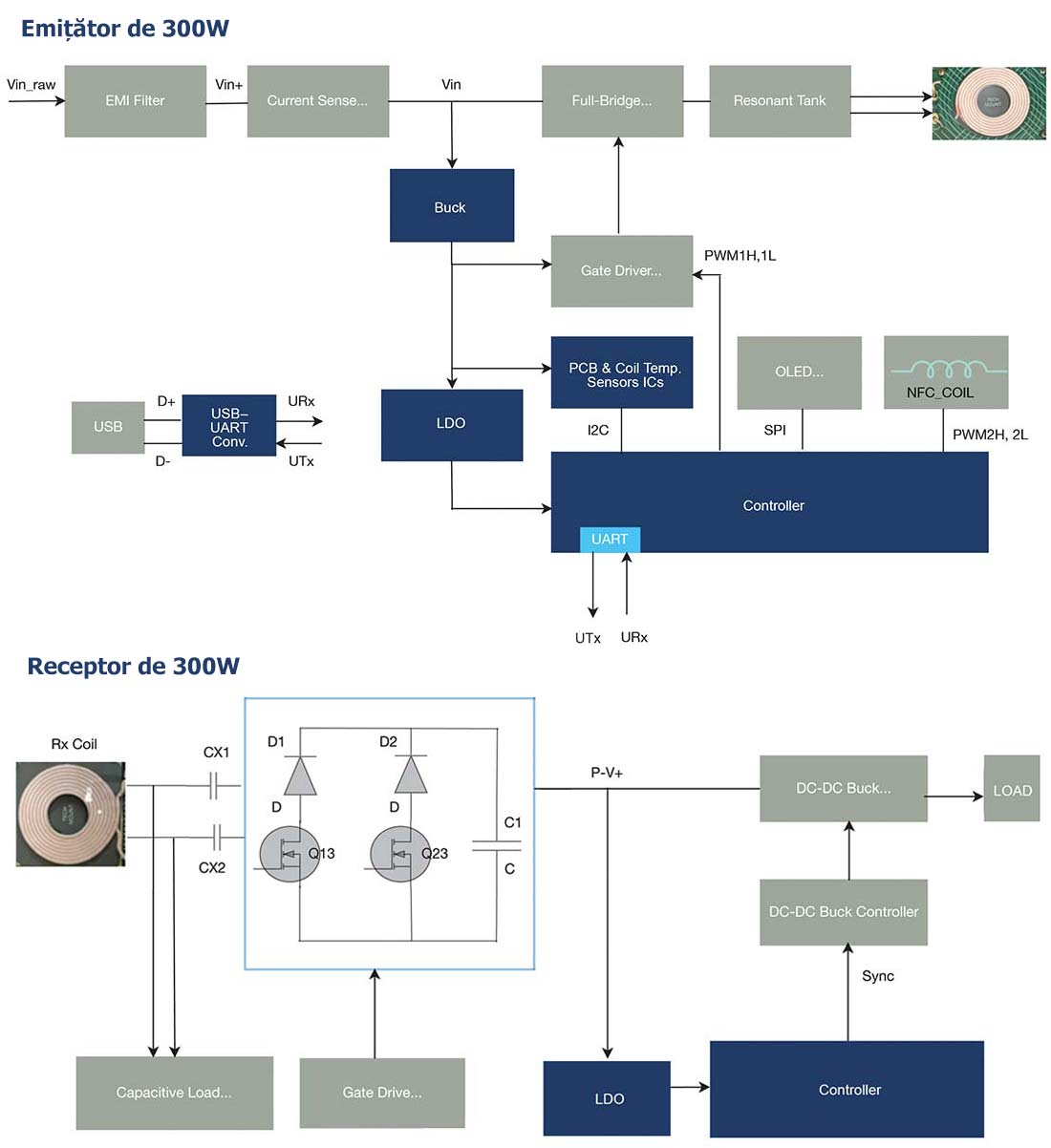

Figura 4: Diagramele bloc ale circuitelor emițătorului și receptorului optimizate pentru încărcarea fără fir. (Sursă imagine: Microchip)

Layout-ul PCB-ului, amplasarea componentelor și amplasarea plăcuței de circuit imprimat în soluția de referință bazată pe WP300 au fost optimizate pentru cea mai bună performanță. PCB-ul este proiectat astfel încât secțiunile digitală, analogică și de alimentare să fie izolate, astfel încât cuplarea zgomotului să fie redusă la minimum.

EMI este, de asemenea, atenuată prin utilizarea unor metode de control adecvate în emițător și utilizarea optimă a capacitoarelor de decuplare pentru a reduce zgomotul de comutare, în plus față de reducerea frecvenței de comutare. Capacitoarele de decuplare reduc cuplarea zgomotului de comutare, dar măresc pierderile, ceea ce duce la creșterea disipării termice și la pierderea eficienței. Aceste compromisuri sunt cruciale pentru a fi evaluate în vederea optimizării proiectului.

Parametrii bobinei pot fi calibrați în timpul asamblării pe linia de producție. Avantajul soluției este că datele de calibrare a bobinei sunt introduse în circuitul integrat WP300TX în timpul testării produsului. Acest lucru are ca rezultat o operare consecventă la nivelul întregului produs și o performanță fiabilă. În cele din urmă, pentru a crea o împerechere 1:1 între emițător și receptor, comunicațiile securizate pot fi incluse în bandă pentru a se asigura că sunt alimentate doar dispozitivele receptoare care sunt autentificate de către emițător. Figura 4 include diagramele bloc ale unui controler de emițător de 300 W și ale unui controler de receptor de 300 W care au fost optimizate pentru a oferi aceste performanțe.

Dezvoltatorii de sisteme ar trebui să lucreze cu un furnizor care oferă instrucțiuni detaliate pentru utilizarea soluțiilor sale de încărcare fără fir, inclusiv selectarea componentelor, proiectarea bobinelor și layout-ul plăcii. Furnizorii ar trebui să ofere, de asemenea, îndrumări pas cu pas pentru asigurarea unei implementări fără cusur a produsului final. Cu această abordare, dezvoltatorii pot economisi timp, pot reduce riscurile și își pot simplifica proiectele de încărcătoare wireless, astfel încât acestea să ofere întreaga promisiune a tehnologiei de inducție electromagnetică, îmbunătățindu-și în același timp productivitatea, reducând costurile de fabricație și îmbunătățind siguranța și securitatea.

Autori: Pramit Nandy și Vijay Bapu

Microchip Technology | https://www.microchip.com

![]()