Monitorizarea stării echipamentelor cu ajutorul senzorilor de vibrații este un element cheie al aplicațiilor IIoT (Internetul Industrial al lucrurilor) (sau Industrie 4.0), care vizează întreținerea preventivă. Aceasta permite instalațiilor de producție să identifice și să rezolve problemele echipamentelor industriale înainte de a provoca defecțiuni catastrofale, care pot opri producția pentru efectuarea reparațiilor de urgență. Pentru proiectanți, abordarea tradițională de utilizare a senzorilor de vibrație piezoelectrici (PE) înseamnă costuri cu lista de materiale (BOM), costuri de cablare și o complexitate a implementării, care pot aduce limitări în exploare.

Pentru reducerea costurilor și simplificarea implementării, proiectanții pot, în schimb, să folosească senzori MEMS capacitivi (MEMS – microelectromechanical systems – sisteme microelectromecanice). Îmbunătățirile recente privind performanța acestora i-au adus la niveluri comparabile cu senzorii PE, oferind costuri mai mici și o integrare mai mare, beneficiind, totodată, de avantajele oferite de tehnologia CMOS (cu toleranțe de nivel industrial), care stă la baza fabricării acestor senzori. Îmbunătățirile includ convertoare analog-digitale (ADC) integrate, filtre și chiar blocuri constructive embedded pentru machine learning (învățare automată), în scopul de a se asigura că aceste dispozitive oferă caracteristici cost-eficiente și se justifică instalarea lor pe scară largă.

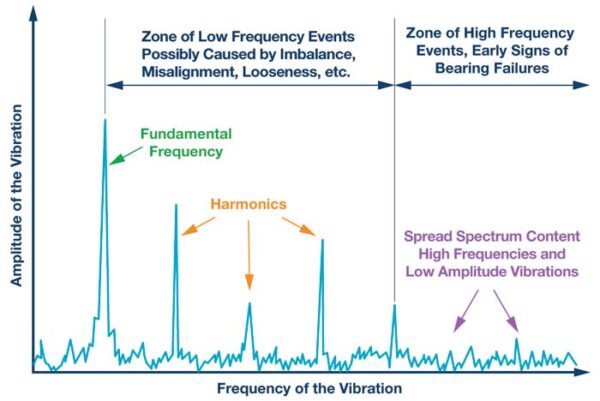

Figura 1: Cu senzorul potrivit și o procesare adecvată pot fi detectate probleme precum încărcarea sau dezechilibrul motorului și defecțiunile rulmentului cu bile, precum și vibrațiile care ar putea indica un alt tip de defecțiune. (Sursa imaginii: Analog Devices)

De ce folosim vibrația pentru întreținerea preventivă?

Vibrația este un indicator folosit de mult timp în monitorizarea stării, diagnosticarea și întreținerea preventivă a mașinilor industriale. De exemplu, senzorul potrivit, cu o procesare adecvată, poate fi utilizat atât pentru a detecta probleme precum dezechilibrul încărcării, nealinierea, defectarea unui rulment, cât și diverse amplitudini și frecvențe ale vibrațiilor care ar putea genera ulterior alte tipuri de defecțiuni. (Figura 1).

De foarte mare ajutor sunt standardele create pentru sistemele de senzori utilizate în monitorizarea vibrațiilor. Standardul ISO 2954:2012, “Vibrații mecanice la mașinile rotative și cu mișcare alternativă – Cerințe pentru instrumentele de măsurare a severității vibrațiilor” este un prim exemplu. În astfel de instrumente, accelerometrele sunt o componentă cheie. Cu toate acestea, într-o aplicație tipică, semnalele de la senzor nu sunt utilizate direct.

În sistemele moderne, primul pas în monitorizarea vibrațiilor este utilizarea unui convertor analog-digital (ADC) pentru a converti semnalul provenit de la accelerometru într-un semnal digital. În acest punct, măsurarea accelerației este mult mai puțin sensibilă la zgomotul electric și nu mai este necesară o condiționare precisă a semnalului analogic. Monitorizarea vibrațiilor necesită, apoi, mai multe etape de filtrare și pre-procesare a datelor brute provenite de la accelerometru, pentru a elimina zgomotul și a extrage informații utile de diagnosticare.

Cerințe pentru pre-procesarea semnalului provenit de la accelerometru

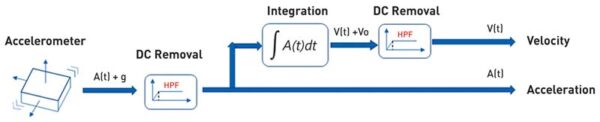

Figura 2: Datele brute ale accelerometrului trebuie pre-procesate pentru a elimina polarizarea și integrate pentru a obține o măsurare a vitezei de vibrație, înainte ca informațiile utile de monitorizare și diagnosticare să poată fi extrase. (Sursa imaginii: Richard A. Quinnell)

Semnalele accelerometrului trebuie mai întâi să fie filtrate cu ajutorul unui filtru trece-sus pentru a elimina toate componentele DC, cum ar fi polarizarea senzorului sau efectele gravitației. Semnalul filtrat poate fi apoi utilizat în două moduri: ca informație despre accelerație sau ca informație despre viteza de vibrație, aceasta obținându-se prin integrarea semnalului filtrat în timp. Semnalul de viteză rezultat mai necesită o filtrare trece-sus, pentru a elimina nevoia de a cunoaște viteza inițială a sistemului (constanta de integrare), atunci când analizați informațiile despre viteză (Figura 2).

În funcție de aplicație, la aceste semnale de accelerație și viteză pot fi aplicate o varietate de tehnici de analiză pentru a obține informații utile despre condițiile de stare ale mașinii. Una dintre cele mai comune și utilizate pe scară largă este calcularea mediei pătratice (RMS – root-mean-square) a vitezei de vibrație și determinarea tendinței acesteia în timp. Odată ce crește uzura, mașinile dezvoltă mai multă libertate de mișcare, ceea ce crește viteza lor de vibrație. Monitorizarea tendinței vitezei efective oferă astfel un indicator al uzurii, care poate fi comparat cu valori de prag definite anterior pentru a determina o cerință de întreținere.

Accelerația poate fi, de asemenea, comparată cu valori de prag pre-determinate pentru a detecta îndoirea sau ruperea mecanismelor, în special la mașinile rotative. Astfel de defecte se manifestă de obicei ca “vârfuri” periodice în semnal. O tendință de creștere a accelerației sau a instabilității profilului de accelerație în timp este, de asemenea, un indicator al uzurii și deteriorării.

Analiza spectrală oferă informații suplimentare

Transformarea datelor de accelerație și viteză din domeniul timp în domeniul frecvență cu ajutorul unei transformate Fourier rapide (FFT – Fast Fourier Transform) deschide ușa către informații mai detaliate asupra stării mașinii. De exemplu, pe mașinile rotative, un semnal puternic legat de viteză, la o singură frecvență, indică un dezechilibru sau un arbore îndoit. O slăbire generală sau un dinte rupt dintr-un angrenaj, pe de altă parte, creează un semnal de șoc bogat în armonici. Un semnal puternic, care este modulat în amplitudine de o frecvență mai mică, este un instrument de diagnosticare puternic pentru analiza unui angrenaj cu roți dințate.

Utilizarea cu succes a acestor diverse tehnici de diagnosticare impune o varietate de cerințe asupra accelerometrului care furnizează datele inițiale. Lățimea sa de bandă ar trebui, de exemplu, să fie suficient de mare pentru a detecta cu ușurință modulația rotației de bază a motorului și armonicele de ordin superior. Motoarele sincronizate de curent alternativ ajung la 3600 rotații pe minut (rpm), iar motoarele de curent continuu au rotații cuprinse între 10 rpm și 7000 rpm sau mai mult, deci o lățime de bandă adecvată a senzorului de 0.1Hz, în funcție de designul mașinii, trebuie să varieze de la cinci până la zece kilohertz (kHz).

Sensibilitatea este, de asemenea, importantă. În funcție de dimensiunea senzorului, singurul punct de montare disponibil pentru monitorizarea stării mașinilor în mișcare poate fi pe carcasă, departe de sursa de vibrație reală din interiorul mașinii. Această distanță atenuează oscilația, rezultând un semnal slab. În consecință, atât semnalul senzorului, cât și calea de la senzor la convertorul ADC trebuie să aibe un zgomot cât mai mic posibil, pentru a evita interferențele electrice – precum cele, de exemplu, din înfășurările motorului, care pot altera semnalul de interes.

Senzorii de monitorizare a vibrațiilor trebuie să aibă o stabilitate bună în timp și la variațiile de temperatură. Stabilitatea este deosebit de importantă atunci când se utilizează ca instrument de diagnosticare tendința de viteză RMS. Modificările citirilor privind accelerația în timp sau temperatura se vor acumula în momentul integrării – pentru generarea datelor de viteză – și vor compromite măsurarea tendinței.

În plus față de aceste cerințe de performanță, există mai multe caracteristici ale senzorilor, care sunt importante din perspectiva proiectării sistemului. Senzorul ar trebui să fie cât mai mic posibil pentru a maximiza opțiunile de amplasare pe mașina ce urmează a fi monitorizată. De asemenea, este importantă și greutatea redusă, deoarece masa senzorului poate influența caracteristicile (tipice) de vibrație ale mașinii.

Pentru a minimiza nevoia de a utiliza cabluri coaxiale scumpe, cu zgomot redus pentru a conecta un senzor analogic la un digitizor, multe accelerometre destinate monitorizării stării mașinilor industriale sunt combinate cu un convertor ADC, circuite de comunicație și, eventual, ceva procesare a semnalului digital într-un modul senzor. În astfel de module, atât dimensiunea redusă, cât și consumul redus de putere crează opțiuni mai bune legate de operarea wireless și alimentarea de la baterie, simplificând în continuare amplasarea și reducând costurile de cablare și complexitatea. Reducerea costului total al modulului senzorului îmbunătățește rentabilitatea monitorizării stării, ceea ce creează mai multe oportunități de întreținere preventivă.

Accelerometrele MEMS răspund foarte bine provocărilor de performanță, cost și integrare

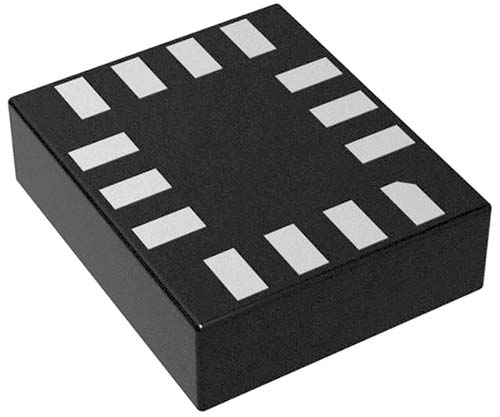

Figura 3: Tehnologia CMOS-MEMS permite accelerometrelor, precum celui produs de STMicroelectronics – IIS3DWBTR – să integreze un convertor ADC, filtre digitale, memorie FIFO și multe altele, disponibile în capsule compacte, de mică putere, pentru a minimiza costurile monitorizării vibrațiilor. (Sursa imaginii: STMicroelectronics)

Progresele obținute în tehnologia de proiectare și fabricare CMOS au dus la accelerometrele capacitive MEMS care îndeplinesc aceste caracteristici de performanță și de proiectare a sistemului pentru o varietate de aplicații de monitorizare a stării industriale. Deoarece sunt fabricate utilizând procese compatibile cu fabricarea circuitelor integrate CMOS, accelerometrele MEMS au un avantaj semnificativ față de accelerometrele piezoelectrice tradiționale – dispozitivele MEMS pot încorpora multe dintre funcțiile unui modul senzor complet într-un pachet de dimensiunea unui cip.

NOTĂ: Este important să subliniem în această etapă că senzorii piezoelectrici ocupă (încă) o poziție importantă și domină sfera aplicațiilor care necesită o toleranță extremă la temperatură sau unde sunt probabile vibrații mai mari de 50 g.

Accelerometrul triaxial MEMS IIS3DWBTR produs de STMicroelectronics este un bun exemplu (Figura 3). Acest dispozitiv integrează trei senzori de accelerație cu lățime de bandă ultra-largă (DC la 6 kHz), un convertor ADC, o serie de filtre digitale configurabile de utilizator, un senzor de temperatură, un buffer FIFO de 3 kilobyte (Kbyte) și o interfață serială SPI, toate într-o capsulă cu montare pe suprafață, care măsoară numai 2.5 × 3 × 0.83 milimetri (mm). Oferă un consum mic de putere, funcționează fiind alimentat la o tensiune de la 2.1 până la 3.6 volți și consumă doar 1.1 miliamperi (mA) în regim maxim de operare. Aflat în modul de repaus (sleep mode), acesta consumă 5 microamperi (µA) și se “trezește” automat atunci când este detectată activitate. De asemenea, este robust: funcționează într-un interval de temperatură cuprins între -40°C și +105°C și suportă șocuri de 10.000 g. Sensibilitatea selectabilă (±2, ±4, ±8 sau ±16 g) permite ca acest senzor să poată fi adaptat la o serie de cerințe de aplicare.

Apariția dispozitivelor, precum IIS3WDB, a schimbat gama de oportunități în ceea ce privește monitorizarea stării vibrațiilor. Prin integrarea tuturor caracteristicilor esențiale ale unui modul senzor la un preț redus, dispozitivele minimizează costul total al listei de componente pentru a face monitorizarea rentabilă într-o zonă mai largă de aplicații. Scanarea pe dimensiuni reduse și pe trei axe (care elimină necesitatea unei orientări specifice) extinde opțiunile de plasare a senzorului, inclusiv încorporarea acestuia în mașină. Interfața digitală permite cablare ușoară pentru conectarea senzorului la procesoarele gazdă pentru achiziția și analiza datelor, în timp ce pre-procesarea integrată și bufferul FIFO fac comunicarea cu gazda mai puțin solicitantă. Consumul redus de putere deschide ușa alimentării de la baterie.

Dispozitivele MEMS pot merge mai departe în ceea ce privește integrarea. ISM330DHCXTR de la STMicroelectronics, de exemplu, include în aceeași capsulă atât un accelerometru pe trei axe, cât și un girometru pe trei axe pentru detectarea a șase grade de mișcare, precum și întreaga funcționalitate a dispozitivului IIS3WDBTR. În plus, acesta conține o interfață I2C, capabilitate senzor hub, FIFO de 9 KByte, o mașină programabilă de stări finite pentru procesarea datelor și elemente nucleu pentru învățarea automată, astfel încât dispozitivul să își poată adapta operarea la instalarea sa unică.

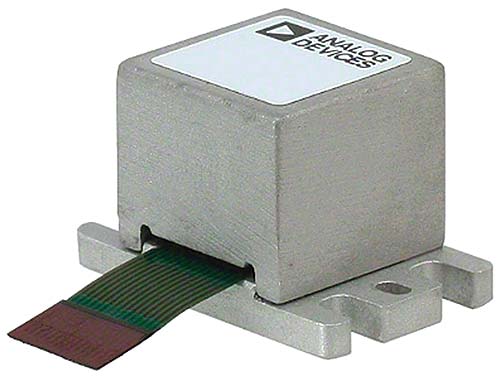

Figura 4: Modulele de senzori MEMS de vibrație cu procesare FFT încorporată și detectare a erorilor bazate pe frecvență, cum ar fi ADIS16628 de la Analog Devices, sunt disponibile în carcase robuste și compacte. (Sursa imaginii: Analog Devices)

Modulele integrează procesarea datelor

Pentru aplicații și mai solicitante, modulele de senzori MEMS cu procesare integrată completă sunt disponibile în formate foarte compacte. Senzorul de vibrații ADIS16228CMLZ de la Analog Devices, de exemplu, este un accelerator MEMS pe trei axe complet, cu un domeniu de detecție de ±18 g, cu un ADC integrat și FFT în 512 puncte pentru analiza vibrațiilor în domeniu frecvență – totul într-o carcasă de 15 × 24 × 15 mm (Figura 4). Dispozitivul dispune și de alarme programabile pentru șase benzi spectrale care pot semnaliza avertismente sau detectarea erorilor, în funcție de nivelurile de energie din aceste benzi.

Tehnologia MEMS oferă sisteme de senzori complete, care pot procesa într-un domeniu de detecție de până la ± 50 g. Modulul de la Analog Devices – ADCMXL3021BMLZ – de exemplu, are o lățime de bandă a senzorului de 10 kHz, convertoare ADC cu 220 kilo eșantioane pe secundă (kSPS), filtre digitale și alarme condiționale bazate pe FFT configurabile de utilizator. Pentru toate aceste funcții de procesare încorporate, dispozitivul are nevoie (tipic) de doar 30 mA la 3.3 volți.

Aceste module complete de sisteme de senzori de vibrații oferă multe opțiuni configurabile de utilizator precum lățimea de bandă a filtrului de pre-procesare, funcție FFT fereastră (windowing), pragul benzii de frecvență, statistici temporale și altele. Pentru a le utiliza în mod eficient, utilizatorii trebuie să înțeleagă foarte bine caracteristicile sistemului lor și numeroasele tehnici de analiză a vibrațiilor pe care le pot aplica. Similar, dezvoltatorii care doresc să-și dezvolte propriile sisteme de monitorizare a vibrațiilor utilizând cip senzori, precum IIS3DWB sau ISM330DHCX, trebuie să știe caracteristicile sistemului lor țintă și să înțeleagă opțiunile lor de procesare.

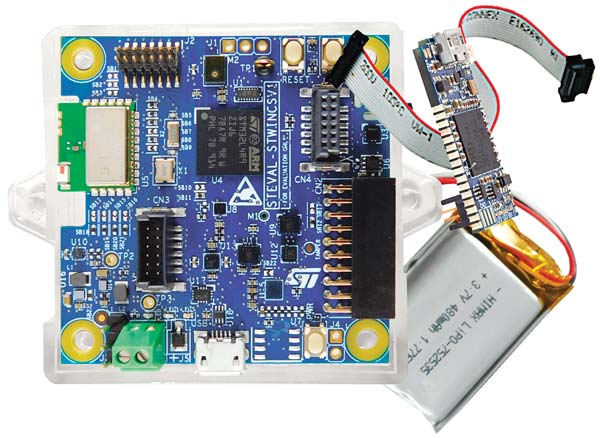

Figura 5: Kituri de dezvoltare precum STEVAL-STWINKT1 oferă dezvoltatorilor atât posibilitatea de a evalua accelerometre și alți senzori MEMS, cât și opțiunea de a funcționa ca module independente, gata pentru a fi utilizate pentru monitorizare industrială. (Sursa imaginii: STMicroelectronics)

Începeți cu un kit de evaluare

Pentru a începe construirea unei asemenea soluții, kit-ul de dezvoltare STEVAL-STWINKT1 de la STMicroelectronics ar putea fi o idee de start foarte bună (Figura 5). Kit-ul conține atât modulul IIS3DWB cât și modulul ISM330DHCX, precum și numeroși alți senzori și un procesor Arm® Cortex®-M4 cu o unitate în virgulă mobilă pentru procesarea datelor adiționale. Modulul poate fi alimentat de la bateria Li-ion inclusă și integrează atât un radio Bluetooth Low Energy cu consum redus de putere, cât și o placă de expansiune Wi-Fi pentru conexiune wireless, astfel încât kit-ul să poată fi utilizat în instalațiile din teren ca senzor de monitorizare a condițiilor de stare, de sine stătător.

Kitul vine cu un set complet de firmware pentru dezvoltarea aplicațiilor de monitorizare a condiției stării echipamentului și de întreținere predictivă a acestuia. Kit-ul include middleware pentru analiza vibrațiilor în domeniu timp (viteză RMS și vârfuri de accelerație), precum și în domeniu frecvență. Software-ul este, de asemenea, compatibil cu placa produsă de STMicroelectronics – DSH-PREDMNT – o soluție cloud de întreținere predictivă prin monitorizarea datelor senzorilor și a stării dispozitivului. Sunt disponibile exemple de implementări, pentru a oferi dezvoltatorilor o foaie de parcurs pentru propriile eforturi de proiectare software.

Concluzie

În timp ce senzorii piezoelectrici domină în continuare piața aplicațiilor care necesită toleranță extremă la temperatură sau regimuri de vibrații care depășesc 50 g, dimensiunea lor, precum și necesitatea folosirii de convertoare ADC-uri discrete și hardware de pre-procesare (cu costuri de cablare asociate și complexitate sporită) au limitat domeniul de utilizare al acestora doar la monitorizarea echipamentelor cu valoare ridicată.

În schimb, proiectanții pot utiliza accelerometre MEMS, ca o alternativă compactă, rentabilă, care simplifică utilizarea și extinde gama de aplicații pentru monitorizarea vibrațiilor. Pe lângă performanța în continuă creștere pe care o oferă aceste dispozitive, accelerometrele MEMS permit proiectanților să adopte cu ușurință beneficiile monitorizării stării vibraționale și întreținerii predictive pentru mașini/echipamente de toate dimensiunile.

Autor: Rolf Horn – Inginer de aplicații

Rolf Horn, face parte din grupul European de Asistență Tehnică din 2014, având responsabilitatea principală de a răspunde la întrebările venite din partea clienților finali din EMEA referitoare la Dezvoltare și Inginerie, precum și la scrierea și corectarea articolelor și postărilor de pe platformele TechForum și https://maker.io ale firmei Digi-Key pentru cititorii din Germania. Înainte de Digi-Key, el a lucrat la mai mulți producători din zona semiconductorilor, cu accent pe sistemele embedded ce conțin FPGA-uri, microcontrolere și procesoare pentru aplicații industriale și auto. Rolf este licențiat în inginerie electrică și electronică la Universitatea de Științe Aplicate din Munchen, Bavaria. Și-a început cariera profesională la un distribuitor local de produse electronice în calitate de Arhitect pentru Soluții de Sistem pentru a-și împărtăși expertiza și cunoștințele în calitate de consilier de încredere.

Hobby-uri: petrecerea timpului cu familia + prietenii, călătoriile (cu rulota familiei VW-California) și motociclismul (pe un BMW GS din 1988).

Digi-Key Electronics | https://www.digikey.ro