Charles Flatot-Le Bohec, Global Product Manager pentru controlul motoarelor în industria auto la LEM, prezintă direcțiile de evoluție ale tehnologiilor de detecție a curentului utilizate în sistemele de control al motoarelor.

Există un consens tot mai larg că vehiculele electrice cu baterii (BEV) sunt considerabil mai prietenoase cu mediul decât cele echipate cu motoare cu ardere internă (ICE). Din perspectiva ingineriei, proiectarea BEV-urilor este mai simplă, deoarece implică un număr redus de componente, fără sisteme complexe de mecanică a fluidelor și cu soluții electronice deja validate. În plus, software-ul acestor vehicule poate fi actualizat de la distanță, prin tehnologia OTA (Over-the-Air).

Pentru utilizatorul final, BEV-urile oferă un nivel crescut de eficiență și sustenabilitate: nu generează emisii, nu prezintă scurgeri sau vibrații, iar costurile de operare pe termen lung sunt similare cu cele ale vehiculelor ICE.

Pe măsură ce industria electronică inovează continuu și abordează diverse provocări de proiectare, sistemele BEV beneficiază din plin de aceste progrese. Un exemplu relevant este accesibilitatea tot mai mare a carburii de siliciu (SiC), un material care oferă avantaje importante în ceea ce privește eficiența termică, datorită pierderilor reduse. Scăderea prețurilor semiconductorilor de ultimă generație și intensificarea concurenței din piață contribuie la dezvoltarea unor soluții mai inteligente, mai optimizate și mai accesibile, accelerând adoptarea pe scară largă a vehiculelor electrice.

Senzori de curent pentru controlul motoarelor din vehiculele electrice (BEV)

Vehiculele electrice cu baterii (BEV) funcționează integral pe bază de electricitate, iar curentul circulă în mod controlat de la sistemul de management al bateriei și unitatea de control a motorului până la încărcătoarele de bord (OBC) și alte componente. Monitorizarea și gestionarea corectă a curentului electric este esențială atât pentru funcționarea optimă a vehiculului, cât și pentru siguranța sistemului; în acest scop sunt utilizați senzorii de curent. Aceștia permit măsurarea precisă a curentului care trece prin motor, asigurând funcționarea eficientă a acestuia, precum și protecția întregului sistem și a utilizatorului.

În cadrul controlului motorului, senzorii de curent sunt folosiți pentru a regla și optimiza cuplul și viteza de rotație. Informațiile furnizate de acești senzori sunt introduse în bucla de control a invertorului, pentru a se asigura că acesta livrează un nivel adecvat de curent către motor.

Protecția componentelor hardware

În plus, senzorii de curent joacă un rol esențial în protecția componentelor hardware împotriva supracurenților sau a scurgerilor de curent. Un curent excesiv poate deteriora componente sensibile, precum tranzistoarele sau magistralele de alimentare, provocând defecțiuni ireversibile. În astfel de situații, senzorii declanșează o alarmă de sistem sau chiar oprirea automată a vehiculului, dacă valorile măsurate depășesc limitele prestabilite. Prin urmare, este esențial ca senzorii de curent să ofere un nivel ridicat de precizie.

Pentru a preveni evenimente periculoase, strategiile de siguranță funcțională – bazate și ele pe utilizarea senzorilor de curent – asigură trecerea vehiculului într-un mod de funcționare sigur în cazul unor defecțiuni sau abateri de la parametrii normali.

În cazul motoarelor trifazate, fiecare fază are, în mod obișnuit, un senzor de curent dedicat la ieșirea invertorului, pentru a monitoriza fluxul de curent și a verifica dacă suma totală rămâne nulă. Deși este posibilă utilizarea a doar doi senzori, deducând curentul celei de-a treia faze din ceilalți doi, pentru o mai bună fiabilitate și siguranță, proiectanții preferă montarea a trei senzori de curent. Această abordare respectă primul principiu al siguranței funcționale: redundanța.

Aplicații tipice pentru controlul motoarelor și provocările asociate

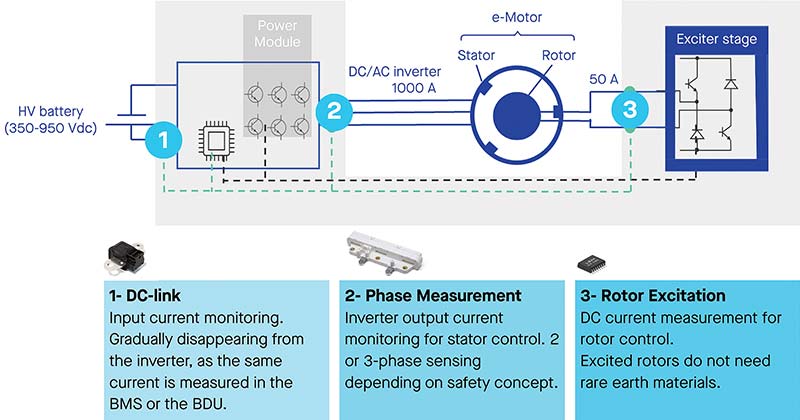

Figura 1 prezintă cele trei domenii în care este nevoie de senzori într-o aplicație de control al motorului. Aceștia pot fi senzori standard (off-the-shelf – OTS) sau personalizați, ambele tipuri fiind oferite imediat de LEM.

Secțiunea DC link

Tensiunea continuă furnizată de pachetul de baterii trebuie menținută stabilă pentru a asigura funcționarea corectă a sistemului. Această sarcină revine secțiunii DC link, formată din condensatoare, care reprezintă o etapă esențială pentru monitorizarea curentului. Totuși, funcția acesteia este treptat preluată de sistemul de management al bateriei (BMS) sau de unitatea de deconectare a bateriei. LEM oferă o gamă variată de senzori de curent pentru această etapă, cu diverse forme constructive, printre care HSNDR, HSTDR, HAM și HAH1.

Invertorul motorului

În această etapă, curentul de ieșire al invertorului alimentează fiecare fază a motorului, generând câmpul magnetic rotativ necesar pentru mișcarea acestuia. Controlul frecvenței și amplitudinii curentului permite reglarea cuplului și vitezei, iar pentru aceasta sunt necesari senzori de curent de înaltă precizie. În funcție de strategia OEM-urilor privind siguranța funcțională, se pot utiliza senzori bifazați sau trifazați. Pentru optimizarea costurilor și a spațiului, integrarea mecanică reprezintă o soluție eficientă. LEM oferă senzori HAH2 pentru două faze, HAH3 pentru trei faze, precum și variante personalizate.

Etapa de excitație a rotorului

Aici este necesară măsurarea curentului continuu pentru controlul rotorului bobinat. Dispozitivele de ultimă generație HMSR, GO și ICS de la LEM (așteptate în cursul acestui an) constituie soluția ideală, adaptată cerințelor aplicației.

Miniaturizarea este un obiectiv-cheie în toate aceste etape. Progresele în tehnologia semiconductorilor permit dezvoltarea unor senzori mai compacți, mai inteligenți și mai accesibili. LEM a răspuns acestor provocări prin lansarea gamei ICS, care oferă capabilități extinse într-un format de dimensiuni reduse.

În proiectarea noilor senzori de curent, inginerii urmăresc constant reducerea dimensiunilor, creșterea inteligenței funcționale și scăderea costurilor. O strategie eficientă în acest sens constă în creșterea densității de putere a modulului de detecție prin integrare. Un senzor complet integrat poate asigura performanțe ridicate pe întreaga durată de viață, prin calibrare completă la finalul liniei de fabricație (care permite o implementare plug-and-play), cuplaj mecanic și electric optim, precizie ridicată datorită concentrării magnetice și o bună suprimare a diafoniei, grație miezului magnetic. Totuși, această soluție implică un volum mai mare și costuri mai ridicate.

Alte opțiuni de proiectare includ senzori cu forme în C sau U, care necesită un efort suplimentar de cercetare și dezvoltare internă și pot genera provocări precum:

- Dificultăți de integrare mecanică, care pot duce în timp la erori de toleranță și cuplare;

- Necesitatea unei etape complexe de calibrare pentru invertor;

- Costuri mai mari din cauza resurselor suplimentare necesare pentru R&D.

Tendințe în industrie

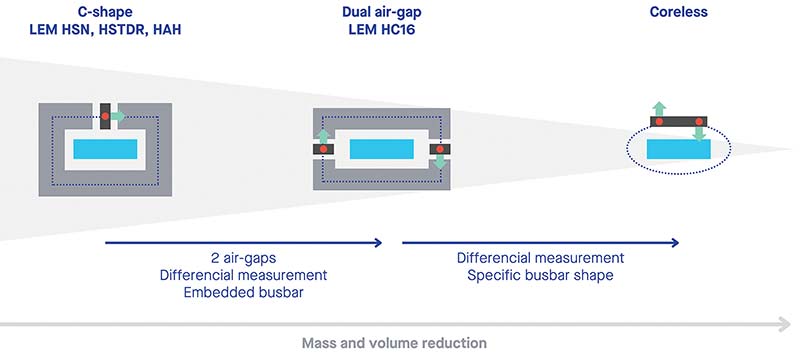

Tendința actuală din industrie este orientată către modele mai integrate și fără miez, care permit reducerea amprentei fizice, scăderea costurilor și simplificarea procesului de proiectare – vedeți figura 2. Aceste soluții constau în semiconductori autonomi, în capsule standard, care necesită un efort minim de asamblare și integrare. Totuși, succesul acestei abordări depinde de o proiectare mecanică riguroasă, pentru asigurarea cuplajului corect și eliminarea diafoniei.

Inovațiile recente în domeniul semiconductorilor permit realizarea unor senzori cu adevărat fără miez, în care elementul magnetic este complet eliminat. Această abordare contribuie semnificativ la reducerea dimensiunii capsulei, dar presupune o regândire a formei constructive și necesită soluții avansate pentru menținerea performanței: cuplaj optim, suprimare eficientă a diafoniei, liniaritate ridicată pe o gamă extinsă de curenți – toate acestea impun utilizarea unor semiconductori de ultimă generație, a unor concepte mecanice inovatoare și o colaborare strânsă cu producătorii OEM.

O altă provocare majoră este atingerea unui nivel ridicat de siguranță funcțională fără creșterea costurilor. Integrarea funcțiilor de diagnosticare în cadrul unui ASIC dedicat reprezintă o soluție eficientă în acest sens.

Provocările din industrie

Integrarea mecanică, siguranța funcțională și costurile sunt factori esențiali în dezvoltarea unor soluții eficiente pentru aplicațiile de control al motoarelor din industria auto. Aceste aplicații presupun condiții dificile de funcționare, precum vibrații semnificative pe axa Z și prezența diafoniei, ceea ce poate conduce la erori de calibrare a senzorilor. În plus, pot apărea limitări în lățimea de bandă sau probleme legate de conexiunile secundare către placa de control.

În acest context, o proiectare integrată la nivelul modulului de alimentare joacă un rol crucial: asigură un cuplaj mecanic și electric optim, facilitează calibrarea senzorilor și permite realizarea conexiunii secundare prin presare directă pe placa de control.

Colaborări

LEM colaborează direct cu producătorii OEM și furnizorii Tier 1 pentru a dezvolta soluții comune, adaptate provocărilor specifice ale sistemelor moderne de control auto. Prin abordarea sa eficientă în ceea ce privește integrarea mecanică și procesul de fabricație, LEM poate furniza senzori pre-calibrați cu un nivel ridicat de precizie. În anumite cazuri, poate fi necesară calibrarea suplimentară la nivel de sistem de către producătorul invertorului.

O colaborare strânsă cu echipele de cercetare și dezvoltare ale OEM-urilor și ale furnizorilor Tier 1 încă din fazele incipiente ale proiectului asigură integrarea optimă a funcției de detecție a curentului în arhitectura generală a sistemului. Astfel, nu mai sunt necesare componente adiționale în procesul de producție, iar calibrarea este garantată de la început, senzorul fiind parte integrantă a sistemului și adaptat exact pentru aplicația respectivă. Un exemplu relevant îl constituie parteneriatul dintre LEM și Semikron Danfoss, în care senzorul de curent este integrat și calibrat din fabrică într-un modul de alimentare standard.

Pe lângă dezvoltarea de soluții fără miez magnetic și parteneriate strategice, LEM continuă să îmbunătățească performanța senzorilor de curent existenți, păstrându-i competitivi fără a face compromisuri în ceea ce privește calitatea sau performanța. Un exemplu recent este reproiectarea dispozitivului HC5, lansat acum sub denumirea HC5FL.

Pentru a-și menține portofoliul la cel mai înalt nivel, LEM a simplificat procesul de asamblare, a optimizat miezul magnetic și planifică lansarea unui nou ASIC în acest an, la un preț competitiv, menținând totodată performanțele superioare ale dispozitivului.

De la soluții standard la producție personalizată

Identificarea partenerilor potriviți – capabili să anticipeze nevoile clienților încă din fazele timpurii ale proiectării și să ofere soluții bine gândite și performante – le permite companiilor să accelereze dezvoltarea produselor și să reducă semnificativ timpul de lansare pe piață.

LEM și-a construit expertiza în domeniul controlului motoarelor încă din anii 1990, adaptându-și constant portofoliul în funcție de cerințele pieței. Analiza continuă a tendințelor și colaborarea directă cu clienții au permis companiei să prevadă evoluțiile din industrie, chiar și în etapele incipiente ale acestora.

Cu o experiență de peste 50 de ani, LEM deține un nivel ridicat de expertiză în domenii-cheie precum proiectarea mecanică, tehnologiile de detecție a curentului, calibrarea senzorilor, proiectarea de ASIC-uri și dezvoltarea de software. Această combinație de cunoștințe și experiență îi permite să furnizeze specificații personalizate și să co-dezvolte, în strânsă colaborare cu echipele interne de R&D ale clienților, soluțiile exacte de care aceștia au nevoie.