COMPEC s-a înscris în cursa pentru a pune la dispoziţie soluţii inteligente de detecţie. Acest lucru se evidenţiază prin focalizarea clară a COMPEC pe tehnologii de detecţie care furnizează date pentru fabricile inteligente din prezent. Oportunitatea producătorilor din industrie de a folosi o multitudine de date pentru a fabrica şi livra pe piaţă bunuri şi produse odată cu economia de resurse şi dobândirea de calitate a producţiei depinde în mare măsură de fiabilitatea datelor ce sunt introduse în lanţul proceselor industriale de către senzorii care înregistrează situaţiile în timp real şi le transpun în semnale de date digitale şi/sau analogice. În acest articol, COMPEC vă va arăta cum poate oferi suport pentru provocările pe care dvs. le puteţi întâmpina pe viitor, începând chiar de azi.

COMPEC s-a înscris în cursa pentru a pune la dispoziţie soluţii inteligente de detecţie. Acest lucru se evidenţiază prin focalizarea clară a COMPEC pe tehnologii de detecţie care furnizează date pentru fabricile inteligente din prezent. Oportunitatea producătorilor din industrie de a folosi o multitudine de date pentru a fabrica şi livra pe piaţă bunuri şi produse odată cu economia de resurse şi dobândirea de calitate a producţiei depinde în mare măsură de fiabilitatea datelor ce sunt introduse în lanţul proceselor industriale de către senzorii care înregistrează situaţiile în timp real şi le transpun în semnale de date digitale şi/sau analogice. În acest articol, COMPEC vă va arăta cum poate oferi suport pentru provocările pe care dvs. le puteţi întâmpina pe viitor, începând chiar de azi.

Soluţii inteligente de detecţie cu IO-Link

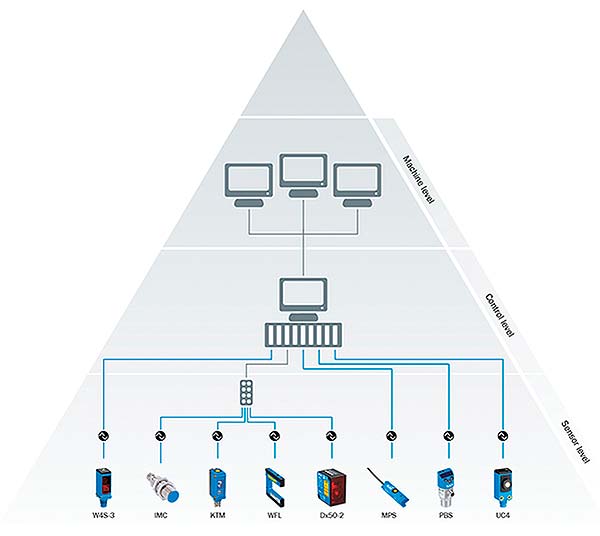

Obţinerea unui flux consistent de informaţii de-a lungul piramidei de automatizare este posibilă prin integrarea comunicaţiei la cele mai mici elemente de automatizare precum senzorii, actuatorii şi acţionările electrice. Datele de proces precum presiunea, temperatura, debitul, capătul de cursă, viteza, starea de ieşire, spre exemplu, toate creează oportunităţi noi de a face ca piramida de automatizare să lucreze la potenţial maxim. Cu soluţiile inteligente de detecţie, COMPEC vă pune la dispoziţie tehnologii inovatoare care vă permit prin simpla integrare în reţelele de date ale sistemelor dvs. automatizate să beneficiaţi de noi căi de a creşte flexibilitatea, fiabilitatea şi eficienţa acestora, precum şi de reducerea costurilor asociate.

Obţinerea unui flux consistent de informaţii de-a lungul piramidei de automatizare este posibilă prin integrarea comunicaţiei la cele mai mici elemente de automatizare precum senzorii, actuatorii şi acţionările electrice. Datele de proces precum presiunea, temperatura, debitul, capătul de cursă, viteza, starea de ieşire, spre exemplu, toate creează oportunităţi noi de a face ca piramida de automatizare să lucreze la potenţial maxim. Cu soluţiile inteligente de detecţie, COMPEC vă pune la dispoziţie tehnologii inovatoare care vă permit prin simpla integrare în reţelele de date ale sistemelor dvs. automatizate să beneficiaţi de noi căi de a creşte flexibilitatea, fiabilitatea şi eficienţa acestora, precum şi de reducerea costurilor asociate.

Înlocuire uşoară a dispozitivelor

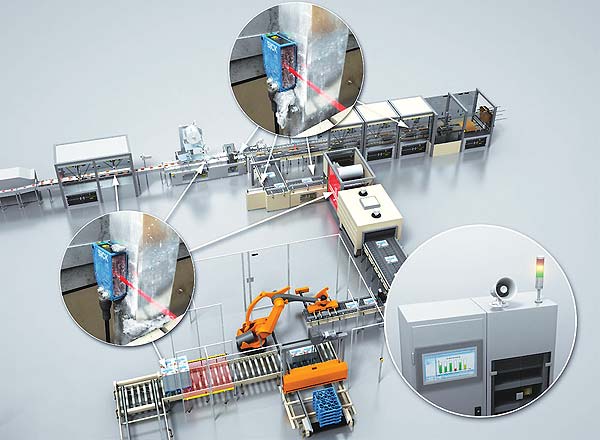

Senzorii sunt folosiţi în inima proceselor de fabricaţie, aici fiind incluse şi cazurile în care mediile de funcţionare sunt dure. Ca rezultat, aceştia sunt expuşi la niveluri excepţionale de stres termic (temperaturi înalte), stres mecanic (vibraţii şi şocuri) sau contaminare. Odată ce durata expunerii este mare, senzorii vor trebui înlocuiţi la un moment dat. Senzorii performanţi sunt capabili în prezent să identifice fiabil defectele folosind funcţii de auto-diagnoză şi să le raporteze local folosind LED-uri dedicate. Acest lucru este util pentru operatorii utilajelor deoarece localizarea unui senzor defect poate fi un proces laborios dacă acesta este instalat într-un loc greu accesibil sau dacă utilajul are mai mulţi senzori în componenţă.

Senzorii sunt folosiţi în inima proceselor de fabricaţie, aici fiind incluse şi cazurile în care mediile de funcţionare sunt dure. Ca rezultat, aceştia sunt expuşi la niveluri excepţionale de stres termic (temperaturi înalte), stres mecanic (vibraţii şi şocuri) sau contaminare. Odată ce durata expunerii este mare, senzorii vor trebui înlocuiţi la un moment dat. Senzorii performanţi sunt capabili în prezent să identifice fiabil defectele folosind funcţii de auto-diagnoză şi să le raporteze local folosind LED-uri dedicate. Acest lucru este util pentru operatorii utilajelor deoarece localizarea unui senzor defect poate fi un proces laborios dacă acesta este instalat într-un loc greu accesibil sau dacă utilajul are mai mulţi senzori în componenţă.

După ce un senzor a fost înlocuit, trebuie configurat în conformitate cu rolul pe care trebuie să îl joace în aplicaţie (prin apăsarea, spre exemplu, a unui buton dedicat de învăţare). Acest lucru conduce la pierderea de timp de producţie valoros. Soluţia: înlocuirea uşoară a senzorului.

Folosind soluţii inteligente de detecţie de la COMPEC, sistemele automatizate pot afişa locaţia exactă a defectului pe consola HMI. Odată ce senzorul este schimbat, sistemul automatizat recunoaşte imediat că un nou senzor a fost conectat. Parametrii specifici ai senzorului (precum setările de bază) sunt înregistrate rapid în memoria de configurare a acestuia, prin procesul denumit încărcarea parametrilor. Rezultatul este un proces eficient şi bine documentat care produce un senzor ca replică exactă a celui defectat.

Domeniile de aplicabilitate pot fi:

• sisteme şi maşini industriale cu număr mare de senzori, defectări frecvente datorate procesului de producţie şi personalului de operare insuficient instruit

• producătorii de utilaje cu contracte de mentenanţă şi de furnizare de piese de schimb

Ajustarea flexibilă a senzorilor

Flexibilitatea maşinilor şi sistemelor industriale actuale ajută la dezvoltarea unei game cât mai variate de produse. Ca rezultat, procesul de producţie solicită formate şi configuraţii specifice comenzilor primite de la clienţi. Aceste formate pot diferi mult unul faţă de celălalt, mai ales în ceea ce priveşte forma acestora.

Flexibilitatea maşinilor şi sistemelor industriale actuale ajută la dezvoltarea unei game cât mai variate de produse. Ca rezultat, procesul de producţie solicită formate şi configuraţii specifice comenzilor primite de la clienţi. Aceste formate pot diferi mult unul faţă de celălalt, mai ales în ceea ce priveşte forma acestora.

Deşi senzorii sunt echipaţi cu funcţii de identificare a acestor diferenţe, aceştia în multe cazuri necesită configurări manuale pentru a avea siguranţa că aceştia furnizează cele mai bune performanţe de detecţie posibil. Soluţia: ajustarea flexibilă a senzorilor. Cu IO-Link, parametrii aferenţi unor formate şi configuraţii specifice pot fi stocaţi în senzori şi la sistemele automatizate fără necesitatea de a interveni manual şi schimbarea poate fi realizată rapid, cu repetabilitate asigurată. Odată instalat, senzorul este configurat de către sistemul automatizat în ceea ce priveşte gama de detecţie, caracteristica de histerezis sau pragul de detecţie. Aceşti parametri de producţie sunt gestionaţi de către un server activat şi operat de către personalul de operare şi transferaţi rapid şi fiabil către senzor.

Domeniile de aplicabilitate pot fi:

• operatorii de sistem şi de maşini cu un număr mare al schimbărilor de format al produselor ce trebuie fabricate sau prelucrate

• producătorii de utilaje care doresc ca setările pentru senzori să fie realizate exclusiv cu ajutorul PLC-ului

Monitorizare şi diagnoză

Senzorii, care cel mai adesea sunt montaţi în cele mai active zone de producţie dintr-o fabrică, sunt expuşi în mod continuu la factorii din mediul înconjurător.

Senzorii, care cel mai adesea sunt montaţi în cele mai active zone de producţie dintr-o fabrică, sunt expuşi în mod continuu la factorii din mediul înconjurător.

Datorită prafului, umidităţii ridicate, vibraţiilor şi a altor condiţii improprii de funcţionare, este nevoie de curăţarea şi mentenanţa senzorilor pentru a le menţine fiabilitatea şi pentru a asigura funcţionarea maşinilor şi sistemelor industriale. Defectele apărute datorită mediului de funcţionare, precum şi timpii de nefuncţionare asociaţi cu acestea sunt de nedorit atunci când sistemele funcţionează la capacitate maximă de producţie.

Soluţia: monitorizarea şi diagnoza condiţiilor de lucru.

Mulţumită opţiunilor implementate de diagnoză şi de auto-testare, senzorii sunt capabili să asigure informaţii despre prezenţa unor afectări ale funcţionării. Abilităţile de monitorizare ale senzorilor permit de asemenea mentenanţa preventivă după un plan bine stabilit. Această abilitate de a preveni starea maşinii poate fi utilizată şi de la distanţă, acest lucru constituind o oportunitate de a planifica intervenţiile echipelor de mentenanţă pe durata de inactivitate (de exemplu, în weekend).

Domeniile de aplicabilitate pot fi:

• operatorii de sisteme şi maşini industriale care curăţă în mod frecvent utilajele (în industria alimentară acest lucru se întâmplă des, spre exemplu) şi folosesc un număr mare de senzori concentraţi să funcţioneze în medii dure de funcţionare

• producătorii de utilaje care au încheiate contracte de mentenanţă şi service piese de schimb, care garantează funcţionarea utilajelor pentru productivitate maximă.

Numărătoare de mare viteză

Numărătoare de mare viteză

Unele sisteme şi maşini trebuie să ştie cât de repede se mişcă un conveior pentru a întreprinde sarcini de control sau pentru că trebuie să se asigure că viteza rolelor de antrenare rămâne între nişte praguri limită. Aceste funcţii de automatizare pot fi folosite prin implementarea unei funcţii de numărare la senzorii inductivi sau fotoelectrici special proiectaţi. Microcontrolerul senzorului îşi poate folosi propria frecvenţă de ceas pentru a optimiza procesul de detecţie.

Acest lucru face ca numărarea rapidă cu senzori dedicaţi să fie o alternativă viabilă la modulele centrale clasice de numărare.

Domeniile de aplicabilitate pot fi:

• sistemele şi maşinile industriale care au nevoie de metode ieftine de contorizare şi de măsurare a vitezei

• sistemele care pot beneficia prin specificul lor de direcţia de rotaţie ca informaţie destinată controlului

Temporizatoare

Temporizatoare

În cazul unor maşini şi sisteme automatizate din industrie, obiectele ce sunt transportate către o altă locaţie trebuie verificate că au dimensiunile corecte sau că sunt corect poziţionate pe conveior. Dacă viteza conveiorului este mare, există posibilitatea ca utilizarea metodelor clasice de detecţie ce folosesc un senzor precum şi un echipament de temporizare la sistemul de control să nu ofere precizia de măsurare de care este nevoie. Aceste metode sunt în general constrânse de către capacitatea de calcul a sistemului de control şi de viteza reţelei de comunicaţii de date.

Senzorii inovatori pe de altă parte măsoară direct şi cu precizie mare intervalele de timp şi furnizează la ieşire rezultatele măsurării în formatul de care are nevoie sistemul de control astfel încât informaţia să poată fi ulterior procesată uşor.

Domenii de aplicabilitate:

• sistemele şi maşinile care au nevoie de detecţii mai precise ale intervalelor de timp pentru evaluarea lungimii obiectelor în vederea îmbunătăţirii producţiei sau pentru creşterea numărului de cicluri de fabricaţie

• sistemele şi maşinile care folosesc funcţii de monitorizare a distanţelor

• sistemele şi maşinile care au nevoie de monitorizarea alunecărilor

Suprimarea semnalelor de interferenţă

Suprimarea semnalelor de interferenţă

În cazul unor maşini şi sisteme industriale, menţinerea productivităţii se obţine cu ajutorul unor senzori care să ştie care dintre semnalele aferente detecţiei sunt corecte şi care sunt simple interferenţe şi, mai ales, să fie în stare să suprime respectivele interferenţe folosind informaţii adiţionale. Spre exemplu, în industria lemnului, este posibil ca senzorii să identifice orice schimbare a semnalelor de detecţie de mai puţin de 5 ms şi să o trateze ca interferenţă pe care ulterior să o suprime. Această funcţie previne încărcarea sistemului de control cu informaţii suplimentare şi de care nu are nevoie, fenomen ce conduce la încetinirea proceselor industriale generate. Sistemul automatizat gestionează parametrii de suprimare a interferenţelor în mod specific aplicaţiei deservite.

Domenii de aplicabilitate:

• sisteme şi maşini industriale afectate de o cantitate mare de semnale de interferenţă, având ca sursă fie procesul în sine, fie mediul de funcţionare

• sisteme şi maşini industriale ce au nevoie de tehnologii de control şi reglaj fin

Urmărirea produselor folosind etichete de timp

Urmărirea produselor folosind etichete de timp

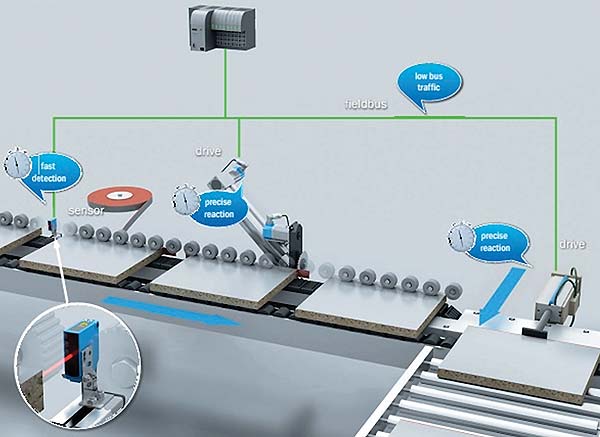

Procesul rapid şi precis de detecţie a unui produs pe care un senzor îl desfăşoară pe durata producţiei poate fi legat de o valoare de timp.

Rezultatul este o metodă foarte precisă de a specifica poziţia unui obiect bazat pe momentul de timp şi eticheta asociată respectivului moment. Momentul de timp la care produsul este detectat este sincronizat foarte precis cu tactul de ceas al sistemului automatizat. În mod obişnuit, sincronizarea se face direct în PLC. Perioadele de apariţie a datelor imprecise care apar pe durata transmiterii semnalului de la ieşirea unui senzor către PLC prin intermediul magistralei de date şi perioadele aferente execuţiei unui program din PLC se adună. Sincronizarea în timp real are loc la senzor în loc să aibă loc la PLC; cu alte cuvinte, sincronizarea se execută în locaţia unde lucrurile se întâmplă, şi nu la sistemul de control, după timpul aferent transmisiei informaţiilor.

Domenii de aplicabilitate:

• linii de producţie cu niveluri mari de productivitate şi viteze mari de rulare

• sisteme şi maşini industriale la care producţia se face cu precizie foarte bună

• sincronizarea funcţională cu senzori şi actuatori speciali

Protocolul de comunicaţie IO-Link

Protocolul de comunicaţie IO-Link

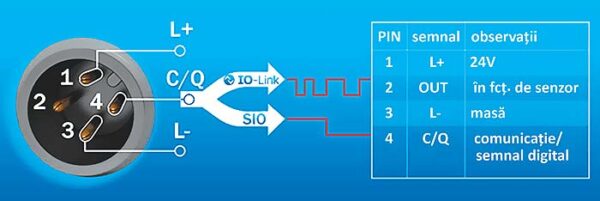

• conexiune serială, bidirecţională point-to-point pentru transmisia semnalului şi alimentarea cu tensiune – fără magistrală separată de date!

• compatibilitate retroactivă cu senzorii cu ieşire digitală PNP

• moduri de operare: modul standard I/O (SIO) şi modul IO-Link

• trei viteze de transmisie: 4800baud (COM1), 38400baud (COM2) şi ca opţiune 230400baud (COM3)

• cablu de conexiuni neecranat, cu 3 conductori

• conector tată M12

• funcţiile pinilor: pinul 1: 24V, pinul 3: 0V, pinul 4: semnal de date şi de comunicaţie (C/Q)

• lungimea maximă a cablului: 20m

• consumul maxim de curent pentru sursa de alimentare: 200 mA

• datele de proces (precum semnalele de comutaţie sau valorile proporţionale cu distanţa) sunt transmise ciclic; datele de service (precum parametrii de configurare) sunt transmise aciclic.

Mihai Priboianu

Aurocon COMPEC SRL

Distribuitor autorizat SICK:

AUROCON COMPEC srl | www.compec.ro