Cererea de dispozitive de putere este în continuă creștere, determinată de impulsul provenit din sectoarele cu inovații majore, cum ar fi e-mobilitatea, energia regenerabilă și centrele de date. În prezent, aplicațiile de putere au cerințe tot mai stricte, legate, în primul rând, de obținerea unei eficiențe mai mari (având drept consecință reducerea pierderilor de putere), împreună cu o scădere a greutății și a dimensiunilor.

MOSFET-urile și IGBT-urile tradiționale bazate pe siliciu, care au fost constant dezvoltate și îmbunătățite de-a lungul anilor, își demonstrează limitele în aplicațiile de putere în care sunt necesare frecvențe de comutare mai mari, o capacitate mai mare de disipare a căldurii, o greutate redusă și o amprentă mai mică.

Carbura de siliciu (SiC) este un semiconductor cu bandă largă interzisă care depășește limitele tehnologiei cu Si datorită abilității sale de a opera la tensiuni, frecvențe și temperaturi mai mari fără să fie afectat. La mai bine de 10 ani de la introducerea sa pe piață, SiC a ajuns acum la maturitatea și fiabilitatea care permit utilizarea sa în cele mai critice aplicații energetice, cum ar fi industria auto, sectorul energiei regenerabile, centrele de date și industria aerospațială.

Soluțiile SiC de la Microchip

Microchip Technology, unul dintre principalii furnizori de semiconductori pentru soluții de control embedded inteligente, conectate și securizate, oferă cel mai larg și mai flexibil portofoliu de diode SiC Schottky Barrier Diode (SBD), MOSFET-uri, – drivere de poartă digitale programabile disponibile în forme “Bare Die”, discrete și module de putere (Figura 1). Modulele de putere pot fi, de asemenea, personalizate de către Microchip în funcție de nevoile specifice ale aplicației clientului.

Cu o experiență de peste două decenii în proiectarea și dezvoltarea de soluții SiC, Microchip oferă cele mai bune niveluri de performanță, robustețe și fiabilitate de pe piață, permițând proiectanților să reducă atât costurile de dezvoltare, cât și timpul de lansare pe piață a aplicațiilor. Microchip oferă, totodată, unele dintre cele mai bune termene de livrare din industrie în ceea ce privește tehnologia SiC, acest lucru fiind posibil datorită unei abordări bazate pe aprovizionarea cu plachete epitaxiale (epi wafers) din mai multe surse și pe existența a două fabrici SiC, ceea ce garantează clienților siguranța aprovizionării.

Robustețea MOSFET-urilor SiC de la Microchip este întărită de o proiectare precisă, care asigură o mai mare capabilitate la comutare inductivă repetitivă, fără niciun circuit de protecție (clamp) (UIS – Unclamped Inductive Switching), ceea ce anulează necesitatea de adăugare a unui circuit de suprimare (snubber) pentru a proteja MOSFET-ul SiC de stresul de supratensiune (avalanșă). Atunci când curentul care circulă printr-un inductor este întrerupt brusc, câmpul magnetic induce o forță contraelectromotoare, care poate genera tensiuni foarte mari prin MOSFET. De aceea, pentru dispozitivele de putere, este esențial să se obțină un grad ridicat de robustețe, înțeleasă aici ca fiind abilitatea de a rezista la degradarea MOSFET-ului SiC atunci când este supus la un test UIS; în caz contrar, sunt necesare componente suplimentare pentru a proteja MOSFET-ul SiC de avalanșă. În plus față de furnizarea de dispozitive robuste la testul UIS, MOSFET-urile SiC de la Microchip oferă performanțe de scurtcircuit de tip “IGBT” pentru a rezista fără probleme fenomenelor tranzitorii neașteptate ale sistemului.

Pentru a răspunde cerințelor aplicațiilor de putere care utilizează frecvențe de comutare înalte și tensiuni de operare ridicate pentru a crește eficiența și a reduce greutatea și dimensiunea soluției (cum ar fi transportul electrificat, energia regenerabilă, aplicațiile aerospațiale și industriale), Microchip a lansat recent pe piață MOSFET-uri SiC de 3,3 kV, care au cea mai mică valoare RDS(on) din industrie (până la 25 mΩ) și SBD-uri SiC care permit cel mai mare curent nominal din industrie (90A).

Deși IGBT-urile de 3,3 kV sunt utilizate în prezent în numeroase aplicații, vitezele lor de comutare sunt limitate, ceea ce duce la pierderi de comutare ridicate și la dimensiuni mari ale sistemului. Utilizarea MOSFET-urilor SiC de 3,3 kV, pe de altă parte, permite proiectanților să reducă pierderile, dimensiunea și greutatea soluției; precum și să micșoreze complexitatea sistemelor multi-nivel la simple proiecte cu 2 niveluri . Ambele dispozitive sunt disponibile sub formă de pastilă (die) sau capsulă.

SiC: avantaje și aplicații

În comparație cu dispozitivele de putere tradiționale realizate din siliciu (Si), cum ar fi MOSFET-urile și IGBT-urile, soluțiile SiC de la Microchip oferă următoarele avantaje cheie:

- Temperatură de joncțiune mai mare și răcire îmbunătățită, RDS(on) mai mică și eficiență mai ridicată

- Conductivitate termică de 3× mai mare, ceea ce duce la o densitate de putere mai mare și capabilități de curent mai mari

- Viteză de saturație a electronilor de 2× mai mare, ceea ce duce la o comutare mai rapidă și la reducerea dimensiunilor (în plus, frecvența de comutare mai mare permite utilizarea de dispozitive magnetice, transformatoare, filtre și componente pasive mai mici, reducând amprenta soluției)

- Pierderi de comutare mai mici

- Rata de defectare în timp de 10× mai mică în ceea ce privește susceptibilitatea la radiații neutronice comparativ cu IGBT-urile, la tensiuni nominale similare

- Inductanță parazită (dispersie) extrem de scăzută, <2,9 nH pentru modulele SiC

Dispozitivele SiC pot fi, la rândul lor, combinate cu alte produse de la Microchip, cum ar fi microcontrolere, circuite integrate de gestionare a puterii, senzori analogici, transmițătoare wireless și controlere tactile și de gesturi, pentru a crea soluții complete la costuri reduse.

Piețele și aplicațiile tipice la care se adresează produsele SiC de la Microchip sunt:

- Transport: Robustețea și tensiunea înaltă de operare a dispozitivelor SiC sunt esențiale pentru crearea unor invertoare și convertoare de tensiune eficiente, precum și a unor dispozitive de protecție, utilizate în vehiculele electrice (autoturisme, autobuze, camioane, trenuri, bărci, eVTOL (electric Vertical Take-Off and Landing) și avioane) și în infrastructura de încărcare.

- Domeniul industrial: Frecvența mare de comutare, pierderile reduse și managementul termic excelent fac din dispozitivele SiC soluția ideală pentru aplicații precum controlul motoarelor, surse de alimentare cu comutație, UPS, aparate de sudură și încălzire prin inducție.

- Energii regenerabile: Invertoarele bazate pe tehnologia SiC pot fi utilizate în aplicații fotovoltaice și în turbine eoliene pentru a reduce pierderile de putere și a crește eficiența.

- Domeniul medical: În echipamentele de diagnosticare, cum ar fi RMN-urile și aparatele cu raze X, sunt necesare surse de alimentare fiabile, robuste și eficiente.

- Industria aerospațială și de apărare: Proprietățile SiC permit dispozitivelor de putere bazate pe acest material să opereze la tensiuni și temperaturi ridicate fără a se deteriora. Portofoliul de produse SiC de la Microchip include familiile BL1, BL2 și BL3 de module de putere fără substrat (bază), care au trecut mai multe teste de validare în conformitate cu standardul RTCA DO-160G și sunt acum calificate pentru aplicații aerospațiale, inclusiv pentru dronele cargo și de mari dimensiuni.

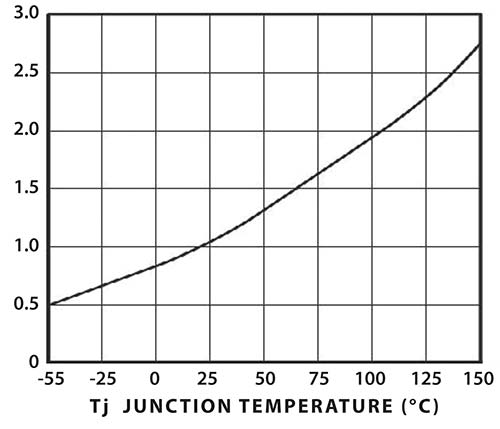

Comparația privind modul în care RDS(on) variază în funcție de temperatură pentru Si și SiC este foarte relevantă. În MOSFET-urile din Si, dependența de temperatură a RDS(on) (prezentată în figura 2) nu variază cu tensiunea nominală a dispozitivului, deoarece mobilitatea electronilor în MOSFET-urile din Si este dominată de dispersia termică. În intervalul de temperatură cuprins între 25˚C și 150˚C, RDS(on) crește cu un raport de aproximativ 2,7 la 1.

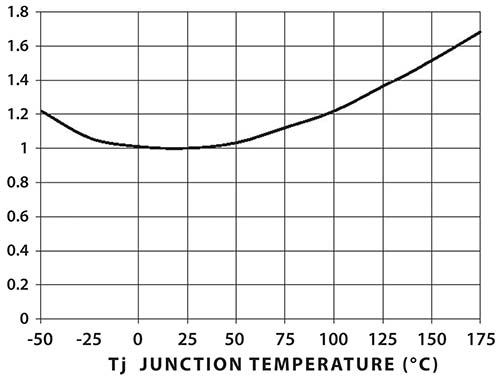

În schimb, în figura 3, putem observa același tip de curbă raportată la un dispozitiv SiC de 1200V aparținând familiei Microchip. În acest caz, în intervalul de temperatură cuprins între 25˚C și 175˚C, RDS(on) variază de obicei cu un raport între 1,5 și 1,8. Prin urmare, în comparație cu cea anterioară, este o curbă aproape plată.

Figura 3: RDS(on) în funcție de temperatură în cazul dispozitivului SiC 1200V. (Sursa imaginii: Microchip)

Drivere de poartă digitale programabile

Pentru a rezolva provocările critice care ar putea apărea la operarea dispozitivelor de putere SiC și IGBT la frecvențe de comutare mai mari, Microchip a proiectat familia AgileSwitch® de drivere de poartă digitale configurabile prin software. MOSFET-urile SiC trebuie să fie controlate printr-o setare corectă a parametrilor de comandă a porții. În caz contrar, vârfurile care apar la deconectare, rezonanța, interferențele electromagnetice și DSAT ar putea cauza deteriorarea permanentă a dispozitivului.

Driverele AgileSwitch permit proiectanților să controleze, să monitorizeze și să protejeze aplicațiile bazate pe SiC cu ajutorul tehnologiei Augmented Switching, oferind până la șapte notificări de defectare și protecție pentru o operare sigură și fiabilă. Microchip oferă o linie completă de plăci adaptoare pentru module și nuclee de drivere de poartă, împreună cu plăcile lor de drivere de poartă “plug-and-play”, pentru a aborda o gamă largă de module de alimentare SiC.

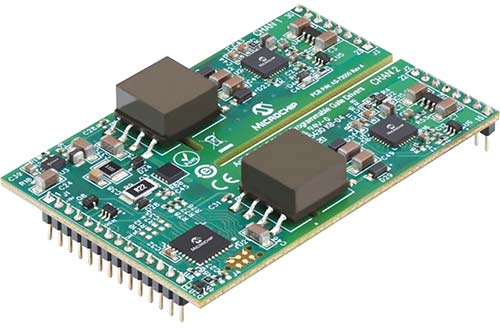

Figura 4 prezintă un nucleu de driver de poartă AgileSwitch SiC cu două canale pentru module SiC de 1200V. Nucleele de comandă a porții, care integrează tehnologia de control Augmented Switching, dispun de protecție robustă împotriva scurtcircuitelor și sunt complet configurabile prin software, inclusiv de tensiuni de alimentare a porții de ± Vgs. Deoarece dispozitivele SiC pot rezista la scurtcircuit pentru o perioadă mult mai redusă (aproximativ 2-3 µs), este esențial să se adopte parametrii corespunzători de protecție la scurtcircuit pentru driverul de poartă.

Figura 4: Nucleu de driver de poartă digital configurabil prin software cu două canale pentru SiC de 1200V. (Sursa imaginii: Microchip)

Spre deosebire de driverele de poartă analogice convenționale, aceste drivere de poartă digitale pot comuta până la 200 kHz, sunt complet configurabile prin software, previn defecțiunile false și atenuează efectul de rezonanță (ringing), interferențele electromagnetice (EMI), precum și depășirea și scăderea unui anumit prag al nivelului de tensiune în modulele de putere SiC și IGBT. Conectat la placa adaptoare a modulului, nucleul driverului de poartă digital permite proiectanților să evalueze rapid modulul și driverul de poartă și să reducă timpul de lansare pe piață.

Driverul de poartă prezentat în figura 4 livrează până la 10A curent de vârf și include un convertor DC/DC izolat (cu tensiune de ieșire configurabilă) și o barieră de izolare cu capacitanță redusă pentru semnalele PWM și reacție la defecțiuni. Instrumentul de configurare inteligentă (ICT – Intelligent Configuration Tool) este o interfață grafică (GUI) prin care utilizatorii pot configura rapid parametrii relevanți ai driverelor de poartă fără a fi nevoiți să se preocupe de schimbarea hardware-ului. Caracteristicile configurabile includ Augmented Switching turn-on și turn-off, tensiuni de poartă ± Vgs (Vgs pozitivă de la 15V la 21V, Vgs negativă de la -5V la 0V), blocare la supratensiune și subtensiune a sursei de alimentare, setări de detectare a desaturării, timp mort, blocare a defecțiunilor și setări de reinițializare.

Instrumente și kituri de dezvoltare

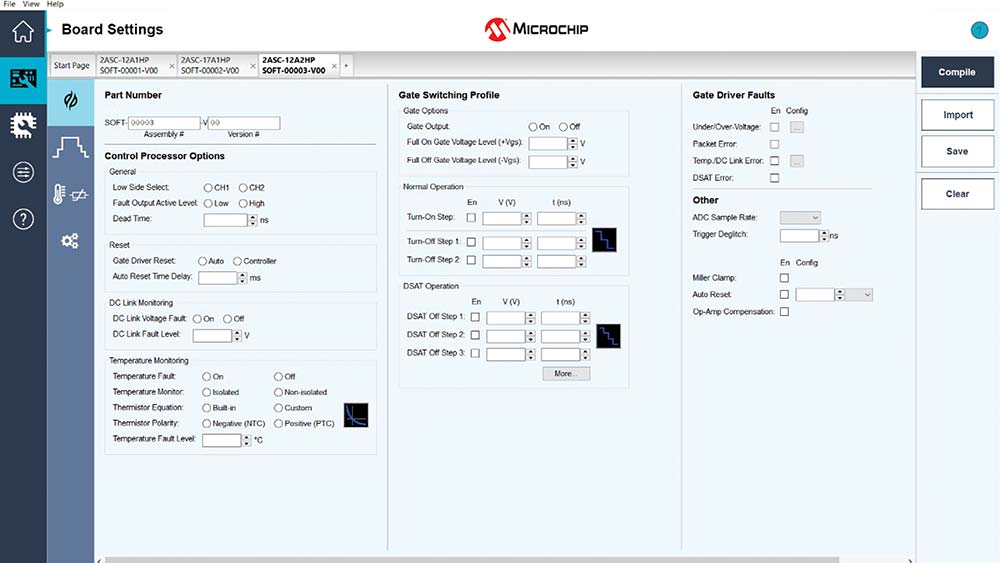

Portofoliul SiC de la Microchip este susținut de o selecție largă de modele SPICE SiC compatibile cu modulele de simulare analogică MPLAB® Mindi și cu proiectele de referință pentru plăci de comandă. În plus, instrumentul de configurare inteligentă (ICT) permite proiectanților să seteze parametrii relevanți ai driverelor de poartă SiC pentru familia AgileSwitch de drivere de poartă digitale configurabile prin software de la Microchip. Interfața ICT (vezi figura 5) permite proiectanților să configureze mai mulți parametri ai driverelor de poartă, inclusiv profilurile de comutare a porții, monitorizări critice pentru sistem și setările interfeței controlerului.

Noile dispozitive pot fi caracterizate rapid și ușor, modificând setările driverului în laborator sau pe teren, fără a fi necesară nicio lipire. Rezultatul este un driver de poartă personalizat și optimizat pentru a satisface cerințele aplicației, fără a fi necesară schimbarea hardware-ului. Pentru a accelera și mai mult timpul de lansare pe piață, kiturile de dezvoltare accelerată ASDAK (fără modul SiC) și ASDAK+ (cu modul SiC) includ elementele hardware și software necesare pentru a optimiza performanța modulelor și sistemelor de alimentare SiC și pot permite proiectanților să economisească aproximativ trei până la șase luni din timpul de dezvoltare a noilor proiecte.

Autor: Perry Schugart, Technical Staff Engineer – Product Marketing,

Microchip Technology | https://www.microchip.com

![]()