Fotografie de Lalit Kumar pe Unsplash

Siguranța în industria producătoare a progresat enorm de-a lungul deceniilor, dar fabricile de producție prezintă încă pericole pentru angajați. Potrivit statisticilor, au existat și există încă răniri și afecțiuni ale muncitorilor. Leziunile obișnuite au inclus entorse, întinderi și rupturi, precum și tăieturi, lovituri, arsuri sau electrocutări. Conceptele de bază ale siguranței funcționale sunt în vigoare de mult timp. Principiile siguranței funcționale protejează utilizatorii oricărei forme de echipament de vătămări sau răniri în timpul utilizării acestuia. Domeniul de aplicare al siguranței funcționale este larg și variat, de la mașini industriale, aparate electrocasnice, vehicule autonome și macarale. În calitate de consumatori, probabil că luăm siguranța ca un dat în casele noastre. Aparatele electrocasnice, cum ar fi mașinile de spălat, plitele cu inducție controlate prin atingere și centralele de încălzire pe gaz, toate au aspecte ale funcționării lor care ar putea crea pericole potențiale, ce pot duce la răniri sau vătămări. Același lucru poate fi spus și pentru funcțiile controlate electronic și acționate electro-mecanic într-un echipament industrial semi sau complet automatizat. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Greig, Community Manager la RS Components.

Standardele de siguranță funcțională există pentru a oferi reglementările necesare și cerințele de testare a conformității pentru o varietate mare și diferită de echipamente. Operatorii umani și utilizatorii sunt protejați în orice moment de pericolele asociate cu potențialele defecțiuni, comportamentul neașteptat al echipamentului sau utilizarea greșită.

Siguranța funcțională în mediul industrial de producție

Odată cu accentuarea tot mai mare a îmbunătățirii eficienței operaționale industriale prin inițiative precum Industria 4.0, fabricile inteligente și Internetul Industrial al Lucrurilor (IIoT), sistemele și mașinile automatizate formează o parte semnificativă a oricărui proces de producție industrială. Roboții industriali au funcționat, de obicei, în interiorul cuștilor metalice, ceea ce reducea semnificativ potențiale pericolele de siguranță pentru lucrătorii umani. Cu toate acestea, adoptarea din ce în ce mai crescută a roboților colaborativi, cunoscuți și sub numele de coboți, crește dramatic riscurile și pericolele pe măsură ce aceștia lucrează alături de omologi umani calificați. Siguranța funcțională protejează lucrătorii de pericolele echipamentelor utilizând o abordare formală, cuprinzătoare și holistică pentru identificarea și analizarea condițiilor periculoase care pot apărea și a consecințelor pentru siguranța operatorului. În general, siguranța funcțională este o măsură a încrederii că o mașină sau un sistem va implementa imediat măsuri de siguranță și de protecție a operatorului atunci când este necesar.

Standarde de siguranță funcțională pentru utilaje industriale

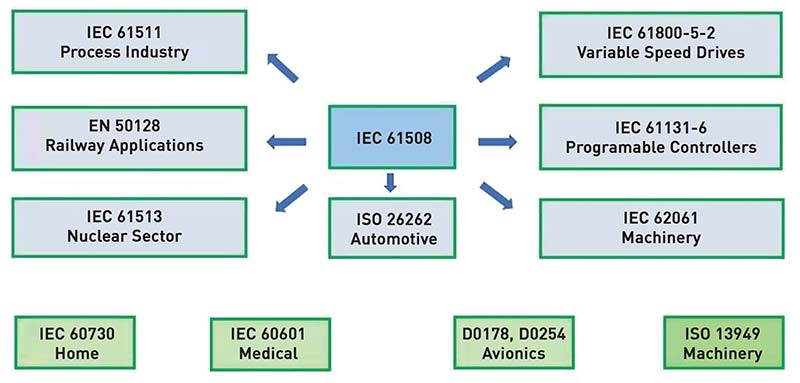

Standardul principal de siguranță funcțională pentru echipamentele electrice, electronice și electromecanice este IEC 61508. Publicat pentru prima dată în 1998, principiile sale au stat la baza standardelor de siguranță specifice sectorului, de la ISO 26262 pentru sistemele auto și IEC 60601 pentru aparatele medicale. Figura 1 evidențiază unele dintre standardele de siguranță reiterate din IEC 61508.

În mediul industrial, standardele de siguranță funcțională de interes includ IEC 62061 pentru mașini, IEC 61800-5-2 pentru variatoare de viteză, IEC 61131-6 pentru controlere logice programabile și IEC 61511 pentru aplicații de control al proceselor. ISO 13849 este un alt standard relevant care acoperă siguranța funcționării mașinilor. Spre deosebire de celelalte standarde din sectorul industrial, acesta nu este derivat din IEC 61508. Acoperă activitatea funcțiilor legate de siguranța echipamentelor de control industrial. Are o misiune mai largă, independentă de tehnologie, pentru a include funcții de siguranță care nu sunt implementate electric, cum ar fi cele mecanice, hidraulice și pneumatice. IEC 62061 se referă la adaptarea specifică mașinii la IEC 61508 și se aplică tuturor tipurilor și aspectelor de funcții de siguranță furnizate de sistemele de control electric. Standardul ISO 10218, ratificat inițial în 2011, acoperă cerințele de siguranță ale roboților de automatizare industrială și ale coboților.

Deși prevăzută pentru 2017, o fuziune planificată a standardelor ISO 13849 și IEC 62601 într-o specificație unică de siguranță funcțională industrială armonizată, IEC 17305, a fost anulată din cauza complexității implicate.

Decizia de a solicita conformitatea cu IEC 62061 sau ISO 13849 nu este clară, ci se bazează în primul rând pe aplicație. IEC 62061, cu accent pe sistemele electrice și electronice, este potrivit pentru utilaje mai complexe și mai sofisticate. Pentru funcțiile de siguranță simple non-electrice, se recomandă ISO 13849.

Funcții de siguranță

În cadrul standardelor, există două concepte fundamentale implicate: funcțiile de siguranță și nivelurile de integritate a siguranței.

O funcție de siguranță implică orice acțiune sau operațiune necesară pentru a asigura funcționarea în siguranță a echipamentului. Această funcție implică, de obicei, un anumit tip de senzor, un circuit de control și un mecanism pentru menținerea integrității siguranței. De exemplu, un senzor cu efect Hall detectează dacă o cușcă de siguranță sau o barieră înconjoară spațiul de lucru al presei pentru o presă acționată hidraulic. În cazul în care operatorul încearcă să acționeze presa fără cușca de siguranță în poziție, sistemul de control împiedică funcționarea presei. Starea de funcționare periculoasă și nesigură a presei care funcționează fără bariera de siguranță este transformată într-o stare de funcționare sigură de către sistemul de control care împiedică presa să funcționeze.

Aceste acțiuni definesc funcția primară de siguranță; totuși, timpul dintre aceste acțiuni interconectate este crucial, mai ales dacă sunt utilizate controlere separate pentru acțiunile de detectare și de control. Senzorul de pe bariera de siguranță trebuie să împiedice funcționarea presei dacă sistemul este instruit. Încrederea că funcția de siguranță va fi întotdeauna invocată de fiecare dată când este detectată o stare nesigură este, de asemenea, primordială. Gradul de încredere că funcțiile de siguranță vor funcționa conform planificării și gradul de risc implicat se manifestă în IEC 61508 și derivate ca niveluri de integritate de siguranță (SIL) și niveluri de performanță de siguranță (PL) în ISO 13849.

Integritatea siguranței

În cadrul standardelor derivate IEC 61508, patru niveluri de integritate de siguranță definesc gradul de reducere a riscului necesar pentru a reduce riscurile implicate la un nivel acceptabil. Pentru domeniul industrial, în care contextul de risc este, de obicei, limitat la o singură persoană, în general, un operator de utilaje, se aplică primele trei SIL: SIL1, SIL2 și SIL3. Pentru ISO 13849 se face referire la nivelurile de performanță de siguranță (PL) A, B, C, D și E și, cu fiecare, există o corelație slabă cu nivelurile SIL respective: (SIL1 – Potențial de răni ușoare la fața locului; SIL2 – Potențial de răni sau decese la fața locului; SIL3 – Potențial de decese multiple; SIL4 – Potențial de decese pe scară largă).

În cadrul unei funcții de siguranță, toate componentele, inclusiv senzorii, sistemul de control și actuatoarele, sunt examinate colectiv pentru a determina probabilitatea și frecvența defecțiunii. De exemplu, defecțiunea senzorului de barieră de siguranță indică gradul de risc implicat de consecințele unei defecțiuni. Dacă senzorul eșuează în exemplul nostru de presă hidraulică, consecințele vor duce la pierderea permanentă a brațului sau a degetelor unui operator. Probabilitatea ca acest lucru să se întâmple zilnic crește SIL în comparație dacă s-ar putea întâmpla doar o dată la doi ani. SIL-urile sunt atribuite în funcție de probabilitatea unor astfel de defecțiuni periculoase pe oră (PFH) și de severitatea riscului. SIL 1, de exemplu, are un interval definit ca > 10-6 până la 10-5 PFH, sau o defecțiune în 100.000 de ore sau 11,4 ani. SIL 3 este > 10-8 până la < 10-7 PFH sau o eroare la 10.000.000 de ore.

Erori ale funcției de siguranță în hardware și software

De la controlere logice programabile la coboți sofisticați, sistemele de control industrial de astăzi folosesc sisteme încorporate pentru a implementa funcționalitatea de operare și funcțiile de siguranță. Microprocesoarele, microcontrolerele și software-ul asociat acestora oferă elementele de procesare de bază în astfel de sisteme. Împreună, circuitele hardware și software-ul sistemelor de control necesită o revizuire atentă. Fiecare are mai multe puncte posibile de declanșare a defecțiunilor, care necesită verificare și evaluare independentă.

Siguranță funcțională și design hardware

Microprocesoare și microcontrolere, împreună cu diverși senzori, de la accelerometre MEMS, senzori de mediu și camere video, alcătuiesc componentele principale ale oricărui sistem de control. Pentru conformitatea cu siguranța funcțională, utilizarea circuitelor integrate complexe, cum ar fi microprocesoare și senzori, care încorporează elemente interne de siguranță funcțională în designul lor, simplifică dramatic procesul de dezvoltare. Majoritatea companiilor importante de semiconductori furnizează acum circuite integrate care au fost proiectate să respecte IEC 61508 și includ un certificat independent de verificare a designului și un manual de siguranță. De asemenea, multe circuite integrate cu senzori au fost dezvoltate cu siguranță funcțională, ca o parte intrinsecă a proiectării. Pentru furnizorul de semiconductori, acest lucru poate implica o investiție semnificativă în timp și costuri de dezvoltare. Cu toate acestea, în ciuda unui preț premium pentru un circuit integrat, avantajul pentru proiectantul unui cobot, de exemplu, este acela de a economisi efort de proiectare considerabil și circuite suplimentare pentru a monitoriza funcționarea circuitului integrat.

În practică, aceasta înseamnă că circuitele integrate compatibile cu siguranța funcțională se automonitorizează și avertizează software-ul încorporat asociat asupra apariției unor condiții de defectare, care ar putea cauza condiții de funcționare neașteptate sau care ar putea duce la un comportament potențial periculos și neplanificat.

Pentru a implementa caracteristici de siguranță funcțională în dispozitivele lor, producătorii utilizează o varietate de tehnici de proiectare a circuitelor integrate. Acestea pot include utilizarea a două nuclee de procesor separate pe o singură pastilă de siliciu, fiecare comparând comportamentul celuilalt, nuclee de procesor redundante care funcționează în paralel și funcții de diagnosticare pe cip care supraveghează funcționarea dispozitivului.

Dezvoltare de software integrat pentru siguranță funcțională

IEC 61508 Partea 3 stipulează utilizarea arhitecturilor formale de dezvoltare software, validarea și testarea ca parte esențială a implementării siguranței funcționale. Secțiunea Partea 3 a standardului definește, de asemenea, limbaje de programare, implementarea codului și instrumentele de dezvoltare software. IEC 61508 impune utilizarea unui standard formal de programare, dar nu recomandă care. Singura excepție din acest standard și variantele sale sunt pentru aplicațiile auto și este acoperită de ISO 26262 care recomandă utilizarea standardului de programare MISRA-C/C++.

Dezvoltat de Motor Industry Software Reliability Association (MISRA), standardul definește metode specifice de programare bazate pe reguli pentru C și C++. Acesta a fost adoptat pe scară largă în afara industriei auto și este ideal pentru implementarea sistemelor conforme cu siguranța funcțională. MISRA C/C++ pune accent pe reducerea erorilor și pe obținerea unui comportament software consistent și previzibil.

Echipamente de producție mai sigure pentru un mediu de lucru mai sigur – odată cu implementarea pe scară tot mai mare a echipamentelor de automatizare industrială care funcționează alături de oameni, nevoia de siguranță funcțională este primordială. Respectarea standardelor de siguranță funcțională evidențiate în acest articol este un factor critic de succes pentru producătorii de echipamente industriale. Există numeroase produse care contribuie la siguranță, ce pot fi aplicate în industrie pentru a reduce riscul de rănire și pentru a vă proteja forța de muncă. Pentru oferta completă accesați ro.rsdelivers.com.

Protecția conexiunilor electrice

Probleme legate de electricitate statică sunt mult mai des întâlnite decât ați crede. O descărcare electrostatică într-un mediu inflamabil sau exploziv poate crea o situație extrem de periculoasă. Ea poate fi uzual evitată prin instalarea unei împământări de înaltă calitate și rezistență redusă, iar cablurile de legătură să aibă sisteme de prindere la fiecare capăt (clipsuri sau cleme). Aceste sisteme trebuie să mențină o forță de contact ridicată, necesar a fi foarte sigur metal pe metal, pentru a scădea rezistența și a reduce încărcarea statică. Cablurile de legătură pot fi din cupru împletit sau, mai bine, printr-un cablu de sârmă din oțel inoxidabil, care tinde să fie mai robust pentru aplicații industriale și medii dure. Trebuie să vă asigurați că toate conexiunile clip-la-cablu sunt sigure și să testați întotdeauna ansamblurile pentru rezistență scăzută; cu cât se apropie mai mult de 1 OHM, cu atât mai bine. Pentru acestea, există o mulțime de opțiuni disponibile. Exemple de produse: Kit de împământare Schneider Electric, seria NS (Nr. stoc RS 221-0680), Tester de împământare Chauvin Arnoux CA 6460 1999Ω CAT III 30 V (Nr. stoc RS 229-8952), Kit P01102023 pentru tester de împământare Chauvin Arnoux (Nr. stoc RS 227-4859), Izolator siliconic pentru clipsuri de testare de la Mueller Electric (Nr. stoc RS 180-1358), Protecție izolatoare pentru clips de testare RS PRO (Nr. stoc RS 212-1209)

Fereastră de inspecție FLIR Black Steel IP67 pentru utilizare în cutii de conexiuni electrice

Fereastră de inspecție FLIR Black Steel IP67 pentru utilizare în cutii de conexiuni electrice

Nr. stoc RS 848-1353 – Marca FLIR – Cod de producător IRW-3C 19251-100

Aceste ferestre sunt disponibile cu trei dimensiuni: 5mm × 73mm × 86mm (Nr. stoc RS 848-1359); 9mm × 99mm × 107mm (Nr. stoc RS 848-1353); 3mm × 127mm × 137mm (Nr. stoc RS 848-1362). Utilizarea unor ferestre FLIR IR montate pe panou sau cabinet au următoarele avantaje:

- Inspecția sistemelor sub tensiune poate fi efectuată cu un risc mai mic pentru utilizator

- Fără fereastră, inspecția ar dura mai mult timp, cu costuri mai ridicate, putând fi nevoie și de proceduri complete de protecție personală și de siguranță

- Ferestrele obișnuite de inspecție ale cabinetelor nu permit transmiterea energiei termice, dar cristalul de bandă largă FLIR permite camerelor să captureze imagini clare, vizibile și termice, fără distorsiuni.

| Material | Oțel |

| Dimensiuni | 99mm × 107mm × 27mm |

| Evaluare IP | IP67 |

| Utilizare | Carcasă electrică |

| Temperatură maximă de funcționare | 260°C |

| Diametrul deschiderii de vizualizare | 69mm |

Releu Broyce pentru monitorizare tensiune cu contacte SPDT

Releu Broyce pentru monitorizare tensiune cu contacte SPDT

Nr. stoc RS 850-5395 – Marca Broyce Control – Cod de producător LXCVR 230V

Seria L de relee conține relee de temporizare și control, încorporând cele mai recente tehnologii și oferind o gamă largă de funcții reglabile. Dispozitivul prezentat are o carcasă cu montare pe șină DIN de 17,5mm. Funcționarea sa se bazează pe microprocesor, monitorizând propria tensiune de alimentare, detectând dacă aceasta depășește sau scade față de nivelurile stabilite. Starea de funcționare a releului este indicată printr-un LED roșu, iar starea alimentării, printr-un LED verde. Releul este de tip 1 × SPDT cu ieșire de 8A. Caracteristici ce pot fi menționate sunt:

| Aplicații de monitorizare | Fază, tensiune |

| Configurație contact | SPDT |

| Sensibilitate tensiune | Supratensiune, subtensiune |

| Sensibilitate fază | O singură fază |

| Dimensiuni | 89mm × 66.5mm × 17.5mm |

| Domeniul temperaturii de operare | -20 → +60°C |

| Tip montare | DIN Rail |

| Domeniu de curent | Maxim 8A |

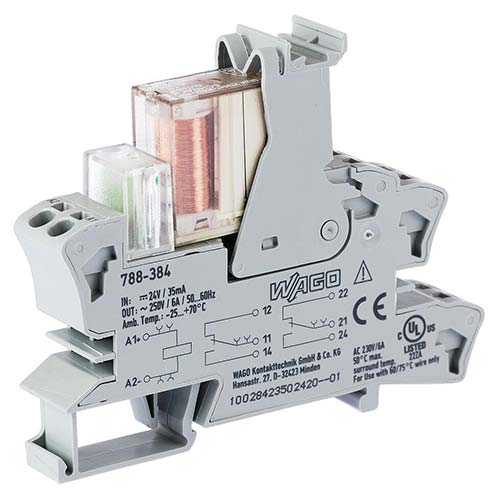

Releu de siguranță Wago, 24Vdc

Releu de siguranță Wago, 24Vdc

Nr. stoc RS 180-3065 – Marca Wago – Cod de producător 788-384

Acest releu face parte din gama de relee de siguranță esențiale pentru dezvoltarea de circuite de siguranță pentru mașini unelte, roboți, unități de relee de siguranță, controlere logice programabile și alte dispozitive similare denumite colectiv echipamente industriale.

Caracteristici tehnice

| Tensiune de alimentare | 24Vdc |

| Funcție | Releu de siguranță |

| Contacte de siguranță | 2 |

| Contacte auxiliare | 2 |

| Dimensiuni | 86mm × 15mm × 64mm |

Kit STMicroelectronics STM32F7508-DK

Kit STMicroelectronics STM32F7508-DK

Nr. stoc RS 226-8900 – Marca STMicroelectronics – Cod de producător STM32F7508-DK

Kitul STM32F7508-DK (Discovery kit) permite utilizatorilor să dezvolte și să partajeze aplicații cu microcontrolerele din seria STM32F7 bazate pe nucleul Arm® Cortex®-M7. Kitul permite o mare diversitate de aplicații care beneficiază de audio, suport pentru mai mulți senzori, grafică, securitate, video și caracteristici de conectivitate de mare viteză. Suportul de conectivitate ARDUINO® oferă capacități de extindere nelimitate cu o gamă largă de plăci suplimentare specializate.

Legat de microcontrolerele ST se poate obține certificare de siguranță funcțională prin utilizarea pachetului Functional Safety bazat pe funcțiile de siguranță robuste implementate în microcontroler. Astfel ST oferă un set cuprinzător de biblioteci software certificate, precum și documentație pentru producători, pentru a-i ajuta să reducă semnificativ eforturile de dezvoltare, timpul și costul necesar implementării standardelor de siguranță funcțională.

Autor:

Bogdan Grămescu

![]() Aurocon Compec

Aurocon Compec

https://www.compec.ro

Aurocon COMPEC distribuitor autorizat RS Components