Avantaj informaţional prin RFID: identificarea RFID a formelor de ciocolată garantează transparenţa pe întregul lanţ de producţie.

Identificarea wireless prin RFID creează un potenţial enorm pentru întregul proces de producţie. Tehnologia îşi găseşte calea în din ce în ce mai multe procese. Soluţia RFID devine pe deplin eficientă dacă este utilizată pe întregul lanţ de alimentare al procesului de producţie, de exemplu pentru identificarea formelor în cazul producţiei de ciocolată.

Ciocolată neagră, ciocolată cu lapte, ciocolată albă, cu alune sau praline, în formă de scoică sau trufă – posibilele forme de ciocolată sunt la fel de numeroase precum preferinţele doritorilor.

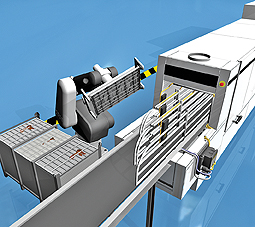

Producătorii oferă uzual diferite produse, ceea ce înseamnă procese de producţie flexibile: sunt necesare diferite forme de turnare, noi încărcături trebuie introduse în zona de fabricaţie sau trebuie înlocuite sau curăţate în timpul procesului de producţie. Eficienţa producţiei industriale pe scară largă depinde de disponibilitatea tuturor componentelor din lanţul de producţie, în special în cazul proceselor flexibile de producţie.

Sunt esenţiale informaţii despre etapele producţiei. Pentru sub-procesele implicate în producţia de ciocolată, identificarea fără fir (RFID) conţine un potenţial enorm de automatizare – îmbunătăţind eficienţa şi, în acelaşi timp, siguranţa în funcţionare a sistemelor.

În opoziţie faţă de procedurile de autoidentificare particulare, precum coduri de bare sau matrice, soluţiile de identificare fără fir robuste precum sistemele de identificare RFID BL de la Turck oferă un avantaj producătorilor. Mediul de date electronic (eticheta), precum şi capurile combinate de citire-scriere necesare pentru transferul de date, lucrează în siguranţă şi în condiţiile dificile ale producţiilor alimentare – în cazul temperaturilor şi presiunilor ridicate, în prezenţa agenţilor de curăţare sau umezelii ce atacă de regulă componentele.

Transferul de date complet automat între mediile de date, capurile combinate citire-scriere şi control permit urmărirea continuă a produselor şi formelor pe toată durata şi în toţi paşii procesului de producţie. Cu un sistem RFID compatibil cu lanţul procesului specific, fiecare pas al lanţului de alimentare poate fi monitorizat, înregistrat şi analizat.

Muncă de echipă pentru RFID

Pentru a răspunde cerinţelor specifice ale producătorilor de ciocolată, Turck cooperează cu giganţii din industrie Winkler şi Dünnebier, producători de dulciuri; Hildebrand, producător de sisteme de curăţare; şi Agathon, producător de forme. Ţelul comun este de a înţelege cerinţele lanţului de producţie şi de a oferi o soluţie specifică pentru producătorii de dulciuri.

Soluţia ce combină cunoştinţele din diferite industrii a stârnit interesul multor producători de ciocolată. Printre altele, cei patru parteneri de proiect au prezentat rezultatele cooperării lor la workshopul SPS/ IPC/ Drives. Reprezentanţii producătorilor cunoscuţi de ciocolată au putut urmări practic opţiunile de economisire şi optimizare oferite de soluţiile RFID.

Identificare constantă

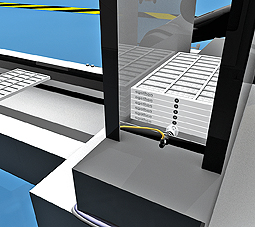

Pentru identificarea constantă a formelor de ciocolată pe întregul proces, producătorul echipează aceste forme cu etichete robuste RFID. Aceasta permite ca numeroase forme pentru producţia finală să fie cu uşurinţă şi oricând identificate – chiar şi când se află în depozit.

Datele fiecărei forme sunt disponibile centralizat, astfel încât procedurile de stocare se pot desfăşura fără a trebui să fie numărate manual formele stocate, cu un cost de personal ridicat.

Pe durata procesului de producţie etichetele permit monitorizarea fiecărei forme – până la mii de forme pot fi utilizate într-o singură fabrică.

Capurile combinate de citire/scriere din staţiile de încărcare, maşinile de turnare sau punctele de verificare importante, înregistrează şi transmit datele salvate către dispozitivele de control. Personalul operator ştie în orice moment în care punct al procesului de producţie se află formele şi care este starea lor curentă; de exemplu, dacă este nevoie să fie umplute, dacă şi-au primit conţinutul, dacă au fost răcite sau dacă au ajuns la finalul procesului de producţie şi sunt gata de a fi utilizate într-un nou ciclu.

Aceste informaţii ajută la organizarea schimbărilor de sarcină mult mai eficient, evitând timpii de oprire – întregul ciclu de producţie este monitorizat în timp real, iar problemele de funcţionare sunt descoperite imediat.

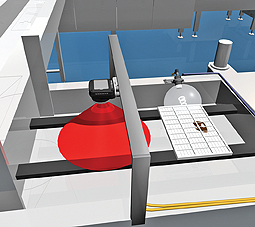

Formele de ciocolată care sunt deteriorate sau contaminate sunt uşor identificate prin RFID şi pot fi îndepărtate din procesul de producţie şi trimise direct la o staţie de curăţare conectată. Etichetele speciale RFID şi capurile combinate de citire-scriere de la Turck rezistă chiar şi în medii de spălare. Mulţumită conceptului modular RFID cu etichete robuste (până la IP69K), capetelor combinate citire-scriere, cablurilor compatibile cu cerinţele industriei alimentare şi a băuturilor îmbuteliate, şi componentelor de interfaţare şi magistrală de câmp, sistemul de identificare Turck BL poate fi cu uşurinţă integrat în condiţii dificile de mediu de lucru şi în structuri de automatizare preexistente.

Identificare cu valoare adăugată

Identificarea RFID oferă mai multe avantaje decât identificarea produselor intermediare sau finale sau a sistemelor de transport pentru produse. Memoriile EEPROM sau FRAM, cu capacităţi de mai mulţi kilobyte, înregistrează datele de producţie sau timpii de curăţare ce sunt salvaţi alături de numerele de identificare (ID-uri unice), astfel că poate fi monitorizată respectarea regulilor de igienă şi de calitate.

De asemenea, sistemele RFID pot gestiona în siguranţă proceduri automate, precum încărcarea maşinilor de turnat sau plasarea precisă a sistemelor de transport a produselor sau produsului în apropiere de roboţii de manipulare. În cele din urmă, formele ce trebuie înlocuite din cauza contaminării sau defectelor de material pot fi imediat identificate şi eliminate înainte de a conduce la produse finale defecte.

Siguranţa creează eficienţa

Pentru că toate datele relevante sunt scrise şi citite automat de pe eticheta RFID, operatorul staţiei nu trebuie să introducă date manual, având mereu date actualizate despre procesul de producţie. Evitarea operării manuale nu numai că minimizează costurile directe de operare, ci şi costurile ce decurg din timpii de oprire ai instalaţiei.

Transferul automat de date aduce un nou potenţial de automatizare, datorită aplicabilităţii pe întreg lanţul de producţie.

El oferă un sistem de urmărire flexibil şi cuprinzător, uşor de integrat şi care conduce la îmbunătăţirea siguranţei în funcţionare şi a eficienţei liniei de producţie.

În ciuda numeroaselor produse intermediare, a proceselor de transport şi manipulare, producătorii pot supraveghea întreaga producţie cu numai câteva click-uri de mouse – în acord cu Ghidurile EG pentru industria alimentară.

Autor

Dr. Bernhard Grimm este manager industrial pentru industria alimentară şi de ambalare la Turck în Mülheim.

Contact

TURCK AUTOMATION ROMANIA SRL

Str. Siriului, nr.6-8, sector 1

014354 Bucureşti

Tel.: + 40 21 230.02.79

www.turck.ro