Process-X: Viziune revoluționară în industria de proces (© panuwat – stock.adobe.com / Fraunhofer IFF and Fraunhofer IOSB-INA)

Industria de proces se află într-un moment crucial: digitalizarea, sustenabilitatea și cerințele de reglementare impun noi moduri de gândire și tehnologii inovatoare. Acest articol prezintă modul în care concepte precum NOA, AAS și Process-X nu doar că permit schimbul securizat de date între OT și IT, ci stabilesc și bazele colaborării digitale între companii. Analizând cazuri de utilizare concrete și arhitecturi de securitate, devine evident cum “gândirea revoluționară” se poate materializa și în industria de proces – și de ce acum este momentul potrivit pentru a începe.

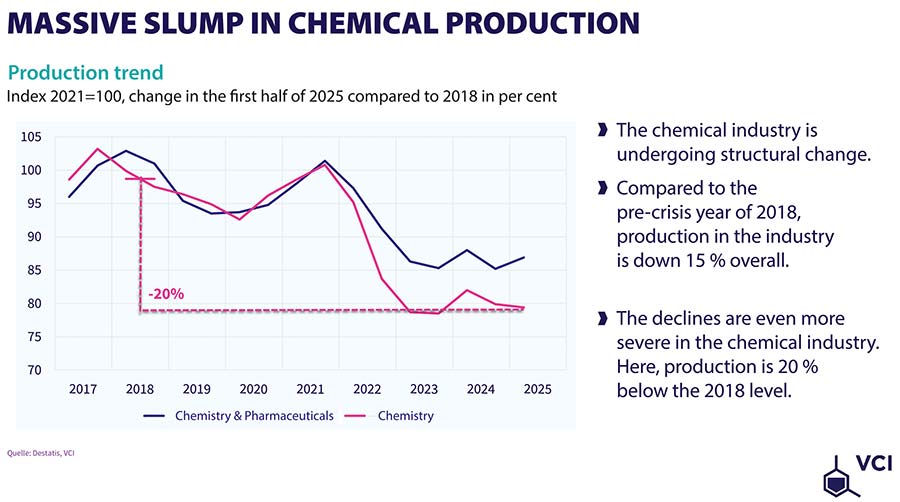

Ce înseamnă “X” din GAIA-X, Manufacturing-X și Process-X? Inițial, accentul era probabil pe “eXchange”, adică ideea de partajare a informațiilor. Având în vedere scăderea cu 20% a producției cu care se confruntă industria chimică germană încă din 2021, ar fi logic să fie luată în considerare o altă semnificație: “X” din cultura tehnologică a Silicon Valley, asociat cu ideea de gândire revoluționară, a inovației radicale și a scalării de tip “10X”.

Acestea sunt cuvinte mari, care par să ignore complet realitățile tehnice și financiare. Totuși, există un motiv întemeiat pentru optimism: decenii de colaborare intensă între organizații importante de utilizatori, producători și organisme de standardizare au făcut posibilă integrarea tot mai automatizată a dispozitivelor, sistemelor, proceselor și aplicațiilor, atât în interiorul, cât și în afara proceselor industriale de bază. Această evoluție oferă o fundație solidă pentru o veritabilă revoluție digitală în industria de proces.

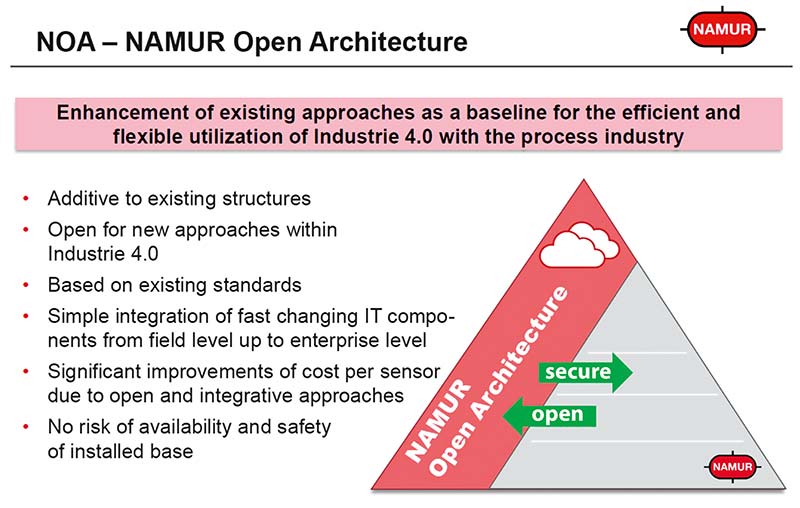

NOA ca bază pentru schimbul securizat de date OT/IT

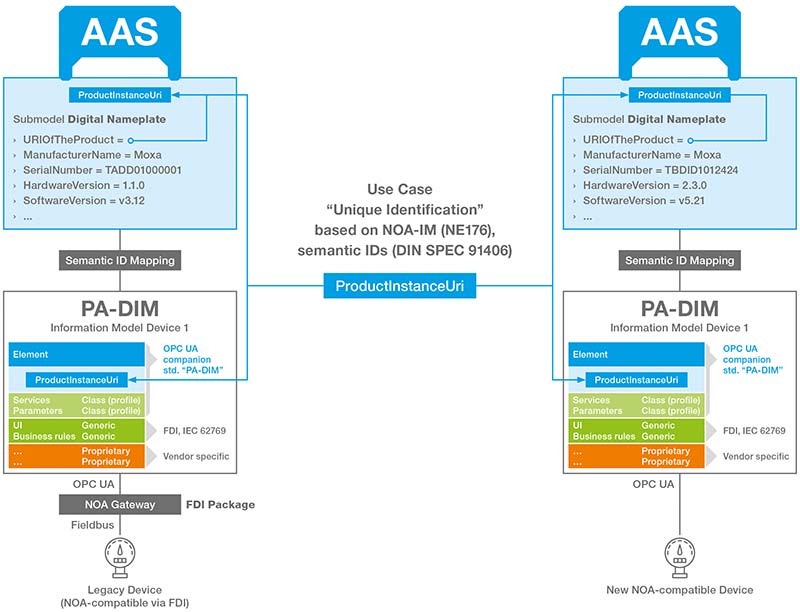

NOA conectează dispozitivele de teren la Asset Administration Shell prin intermediul ID-urilor semantice (© Moxa Europe)

NAMUR Open Architecture (NOA) este un concept introdus în 2016 și dezvoltat continuu de atunci. Acesta permite aplicațiilor IT să acceseze în siguranță datele din sistemele de control al proceselor – adică din inima producției chimice, petrochimice și farmaceutice – fără a compromite integritatea acestora. NOA separă domeniul clasic al automatizării de un nou domeniu de monitorizare și optimizare (M+O), mai strâns asociat cu lumea IT și IoT.

Un element central este utilizarea PA-DIM (Process Automation Device Information Model) ca implementare a modelului de informații NOA. Acesta permite o descriere semantică standardizată a celor mai importante date ale dispozitivelor de teren, pe baza OPC UA – o transformare radicală pentru interoperabilitate și rezultatul colaborării dintre FDT Group, FieldComm Group, ISA 100 WCI, NAMUR, ODVA, OPC Foundation, PROFIBUS & PROFINET International, VDMA și ZVEI.

NOA pentru instalațiile noi (greenfield) și cele existente (brownfield)

NOA face posibile două abordări: în instalațiile noi (greenfield), care se bazează din ce în ce mai mult pe tehnologii moderne – precum abordarea modulară (Module Type Package, MTP) și dispozitivele de teren bazate pe Ethernet APL – schimbul mult mai rapid al unor volume mari de date poate fi extins către domeniul M+O.

În instalațiile existente (brownfield), datele de proces pot fi extrase ușor și în siguranță din sistemele de automatizare de bază și utilizate ulterior pentru aplicații de monitorizare și optimizare, în afara controlului proceselor.

Într-un proiect pilot desfășurat în parcul industrial Höchst, o instalație existentă este adaptată pentru NOA prin intermediul dispozitivelor de teren bazate pe 4–20 mA, care pot transmite date în exterior prin canalul NOA cu efort minim, utilizând HART, PROFIBUS și un gateway NOA. Această activitate face parte dintr-un proiect de implementare NOA aflat în desfășurare, rezultat al colaborării dintre NAMUR și ZVEI. Rezultatele vor fi prezentate la adunarea generală a NAMUR din noiembrie 2025.

Process-X: colaborare digitală automatizată între companii

Dacă NOA accelerează transformarea digitală în cadrul unei companii de producție, cum ar putea fi extins acest lucru la nivelul întregului lanț de aprovizionare, unde companiile colaborează digital într-un mod automatizat?

ZVEI a prezentat un exemplu revoluționar la târgul Hannover Messe din acest an: cazul de utilizare “Predictive Steam Production” (gestionarea predictivă a producției de abur) din inițiativa Process-X a NAMUR. Prin conectarea inteligentă a companiilor energetice, a operatorului parcului industrial și a diverșilor utilizatori de abur tehnologic de la fața locului, energia disponibilă, pe de o parte, și aburul necesar, pe de altă parte, pot fi armonizate în avans. Această abordare contribuie la reducerea emisiilor de CO₂ și a costurilor.

Zonele de date (data spaces) oferă un mediu de încredere și constituie baza colaborării digitale între companii. Aici, organizațiile pot partaja informații în mod confidențial, securizat și standardizat, păstrând în același timp controlul deplin asupra propriilor date.

Aceasta înseamnă că datele nu sunt stocate centralizat într-un cloud, ci sunt schimbate direct între companii, fără ca firmele implicate să fie nevoite să dezvolte singure infrastructura necesară. Printre primii furnizori de zone de date s-au impus, de exemplu, Cofinity-X pentru inițiativa Catena-X din industria auto.

Însă chiar și fără un furnizor consacrat, companiile din industria de proces pot și ar trebui să creeze condițiile pentru partajarea automată a datelor la nivel intern. În plus față de NOA, acest lucru poate fi realizat printr-o infrastructură de administrare cu ancorarea semantică a parametrilor.

Sistemul de administrare a activelor (AAS)

Sistemul de administrare a activelor (AAS) a fost și este dezvoltat ca un geamăn digital, respectiv ca un sistem digital de gestionare a activelor industriale, în cadrul unei colaborări între platforma Industrie 4.0, numeroase instituții de cercetare, parteneri industriali și organisme de standardizare.

Asociația Industrial Digital Twin Association (IDTA) coordonează atât descrierea AAS, cât și dezvoltarea așa-numitelor submodele pentru AAS, care asigură interoperabilitatea datelor în cazuri de utilizare specifice. Un bun exemplu este submodelul ZVEI “Plăcuță de identificare digitală pentru echipamente industriale”, utilizat și în proiectul KI-sy Twin.

AAS este un container digital pentru toate informațiile relevante despre un activ, structurat în submodele. Este modular, lizibil de mașini și se bazează pe submodele standardizate.

La fel ca modelul de informații NOA PA-DIM, utilizează ID-uri semantice, precum IEC CDD (Common Data Dictionary) sau eCl@ss, pentru a descrie datele în mod unic și poate folosi formate consacrate, cum ar fi JSON, XML și OPC UA.

Aceasta îl face ideal pentru extragerea în siguranță a datelor care anterior erau disponibile doar în sistemele de control al proceselor, dar nu puteau fi accesate din exterior fără eforturi considerabile. Acum, aceste date pot fi tratate ca date NOA din piramida de automatizare și partajate între companii prin intermediul AAS – fără traduceri sau mapare manuală a datelor.

Proiectul KI-sy Twin: comunicație de la un capăt la altul, de la dispozitivul de teren la cloud

În cadrul proiectului KI-sy Twin, Fraunhofer IFF și IOSB-INA, împreună cu parteneri din industrie, dezvoltă un nou demonstrator mobil pentru digitalizare. Hardware-ul industrial real din acest demonstrator este combinat cu modele de învățare automată, AAS și tehnologia zonelor de date, într-un sistem similar unuia de producție. AAS reprezintă interfața cheie.

Informațiile de la senzorii industriali și dispozitivele de teren care fac parte din sistemul de control, precum și de la senzorii nou adăugați, sunt transferate în format PA-DIM și mapate în AAS prin intermediul unui gateway NOA.

Maparea structurii instalației

Pentru componentele la care acest lucru nu poate fi realizat automat – sau pentru comparație suplimentară – AAS-urile componentelor sunt generate cu ajutorul modelelor lingvistice mari (LLM). Acestea sunt folosite și pentru maparea structurii instalației sub forma unui AAS.

Toate componentele sunt integrate conform normelor de securitate, cu ajutorul unui firewall certificat IEC 62443 de la Moxa. Arhitectura instalației demo se bazează pe conceptul de securitate NOA.

Pe baza acestei imagini digitale, sunt conectate sisteme asociate producției, precum CAE, ERP și Datahub. Dacă se efectuează modificări în AAS – de exemplu, ca urmare a înlocuirii unui dispozitiv – aceste sisteme sunt notificate. Ulterior, ele decid singure în ce măsură trebuie implicat utilizatorul sau dacă modificările pot fi aplicate automat.

Sven Schiffner, de la Institutul Fraunhofer pentru Operarea și Automatizarea Fabricilor (IFF) din Magdeburg, explică: “Pe baza implementărilor planificate în cadrul proiectului, este ușor să utilizați instrumente digitale chiar și în fabricile existente. Operatorii pot folosi mai eficient resursele umane valoroase și pot colecta cu ușurință date suplimentare prin integrarea de noi senzori. Creăm un limbaj comun pe care toate sistemele îl utilizează: AAS.”

La adunarea generală NAMUR din noiembrie 2025, participanții la proiect vor prezenta provocările întâlnite și cele mai bune practici, oferind recomandări valoroase pentru inițiative similare. Demonstratorul va fi expus în fața participanților, care vor avea ocazia să îl testeze direct.

Securitatea ca factor stimulator

Un concept de securitate bine gândit este o necesitate absolută pentru transformarea digitală a industriei de proces. Înainte de apariția NOA, ideea unei piramide deschise în automatizare era practic necunoscută. Cu un concept solid de securitate pentru NOA și prin integrarea AAS, cooperarea digitală între companii prin intermediul zonelor de date poate deveni realitate – fără riscuri incalculabile pentru producție.

Concluzii și perspective

Combinația de tehnologii precum NOA, AAS și modelele de informații standardizate constituie baza tehnică și semantică pentru digitalizarea scalabilă a industriei de proces. Aceasta permite reducerea emisiilor de CO₂, scăderea consumului de energie și conservarea resurselor, asigurând în același timp conformitatea inteligentă cu cerințele de reglementare.

În plus, oferă angajaților o platformă pentru partajarea automată a datelor, cunoștințelor și inovațiilor, ceea ce poate contribui semnificativ la creșterea productivității.

Aceasta este o oportunitate istorică pentru industria de proces din Germania – de la produse chimice și petrochimice, la produse farmaceutice și producția de alimente. În Europa, și în special în Germania, există un ecosistem solid de asociații, instituții de cercetare și companii, precum și o rețea de experți care depun eforturi remarcabile pentru a dezvolta împreună noi standarde și tehnologii ce stabilesc repere globale.

Standardizarea și implementarea necesită în continuare o gândire mai ambițioasă. În acest context, raportul economic al VCI pentru 2030 este așteptat cu mare interes.

Glosar de termeni

- Moonshot Thinking (gândire revoluționară) – abordare vizionară a inovării, cu obiective extrem de ambițioase și transformări radicale.

- Industria de proces – sector industrial bazat pe procese continue (chimic, petrochimic, farmaceutic, alimentar etc.).

- OT (Operational Technology) – tehnologii pentru monitorizarea și controlul proceselor industriale.

- IT (Information Technology) – tehnologii informaționale, legate de date, sisteme și rețele.

- NOA (NAMUR Open Architecture) – arhitectură deschisă care permite acces sigur la datele de proces, fără a compromite integritatea sistemelor de control.

- M+O (Monitoring & Optimization) – domeniul de monitorizare și optimizare, conectat la IT/IoT.

- PA-DIM (Process Automation Device Information Model) – model standardizat pentru descrierea datelor dispozitivelor de teren.

- AAS (Asset Administration Shell) – sistem de administrare a activelor, container digital pentru informațiile relevante despre un activ.

- Data Spaces (zone de date) – infrastructuri de încredere care permit schimbul sigur și standardizat de date între companii, menținând controlul la sursă.

- MTP (Module Type Package) – standard pentru integrarea modulară a unităților de proces.

- Ethernet APL (Advanced Physical Layer) – variantă industrială de Ethernet pentru comunicație la nivel de teren.

- HART, PROFIBUS, OPC UA – protocoale industriale de comunicație pentru integrarea și schimbul de date.

- IEC 62443 – standard internațional pentru securitatea cibernetică în automatizări industriale.

- LLM (Large Language Models) – modele lingvistice mari, folosite aici pentru generarea și maparea automată a datelor în AAS.

- VCI (Verband der Chemischen Industrie) – Asociația Industriei Chimice din Germania.