Numărul aplicațiilor auto acționate de motoare electrice a crescut în fiecare an. La început, existau doar câteva aplicații, precum motoarele de curent continuu cu perii, pompele de combustibil, ștergătoarele de parbriz, sistemul ABS sau ridicătoarele de geamuri, care erau controlate de întrerupătoare sau relee. Având ca scop îmbunătățirea eficienței, a performanței și a capacității de utilizare, în cazul acestor aplicații acționate electric, apăreau tot felul de cerințe pentru a putea controla viteza, poziția sau cuplul motorului. Motoarele sincrone cu comandă prin invertor pentru controlul vitezei, poziției sau cuplului erau utilizate, în special, în cazul aplicațiilor de înaltă performanță, unde invertoarele mari și costisitoare nu reprezentau o restricție esențială în materie de costuri.

Numărul aplicațiilor auto acționate de motoare electrice a crescut în fiecare an. La început, existau doar câteva aplicații, precum motoarele de curent continuu cu perii, pompele de combustibil, ștergătoarele de parbriz, sistemul ABS sau ridicătoarele de geamuri, care erau controlate de întrerupătoare sau relee. Având ca scop îmbunătățirea eficienței, a performanței și a capacității de utilizare, în cazul acestor aplicații acționate electric, apăreau tot felul de cerințe pentru a putea controla viteza, poziția sau cuplul motorului. Motoarele sincrone cu comandă prin invertor pentru controlul vitezei, poziției sau cuplului erau utilizate, în special, în cazul aplicațiilor de înaltă performanță, unde invertoarele mari și costisitoare nu reprezentau o restricție esențială în materie de costuri.

Caracteristicile dispozitivelor semiconductoare, precum eficiența, funcționalitatea și prețul, s-au îmbunătățit semnificativ în ultimii 20 de ani. Aceste caracteristici oferite de controlerele moderne permit măsurarea parametrilor electrici în timpul funcționării motorului și calcularea poziției necesare a rotorului pentru o comutare corectă. Astfel, se pot înlocui senzorii utilizați anterior, îmbunătățind fiabilitatea și optimizând costul sistemului. De asemenea, pot fi implementate diferite comportamente de comutare, de exemplu atenuarea câmpului și rampe de pornire/oprire. În plus, s-au dezvoltat noi aplicații, în care este necesar un control rapid și exact al cuplului, vitezei sau poziției, cum ar fi schimbarea automată a treptelor de viteză, sistemele cu dublu ambreiaj și atenuarea câmpului.

Odată cu dezvoltarea continuă a algoritmilor de control, clienții definesc cerințe noi și exigente. Două dintre aceste cerințe sunt emisia de zgomot acustic în aplicații de înaltă performanță și calitatea curentului de riplu în interiorul sistemului electric. Singura modalitate de a îndeplini aceste cerințe constă în conversia sinusoidală a energiei. Totuși, pentru a menține costurile de investiție la un nivel scăzut, clienții, de multe ori, adaptează proiectele existente la noile sarcini. Astfel, pot apărea dificultăți care nu pot fi rezolvate. În acest caz, trebuie efectuată o analiză a sistemului magnetic pentru a investiga limitele fizice ale motorului și caracteristicile acestuia.

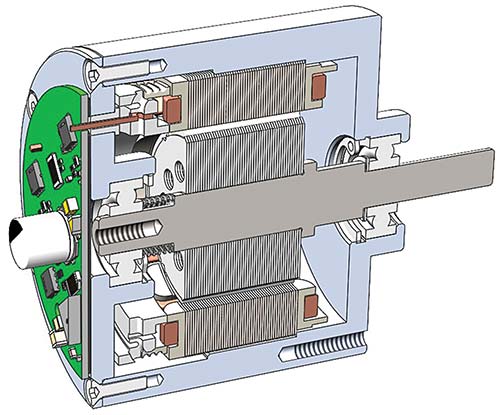

Pentru a simplifica dezvoltarea algoritmului software intern pentru comutarea motorului, MOTEON, un furnizor de servicii care sprijină clienții în procesul de dezvoltare în domeniul mecatronicii, a creat un motor sincron cu magneți permanenți (PMSM – Permanent Magnet Synchronous Motor) ca proiect de referință cu o formă ideală a tensiunii induse sinusoidale (Back-EMF) și a obținut două tipuri de inductanță: un proiect cu o diferență accentuată de inductanță între axele d și q (salient) și un al doilea proiect cu o inductanță aproape constantă între axele d și q (non-salient). Pe baza acestor configurații, măsurarea cuplului suplimentar de reluctanță și a cuplului fără reluctanță este posibilă și se poate testa.

Principiul motorului

Motoarele electrice sunt realizate în conformitate cu diverse principii funcționale, care se bazează pe unul dintre cele două concepte fizice: reluctanța și forța Lorentz sau o combinație a celor două. Odată cu progresele înregistrate în cercetarea materialelor magnetice permanente, devine din ce în ce mai accesibilă utilizarea acestor materiale în aplicațiile de putere medie și mică, sub 1000W. Datorită proprietăților materialelor magnetice permanente, densitatea cuplului motoarelor electrice poate fi semnificativ crescută, aspect foarte interesant pentru aplicațiile auto cu spațiu limitat. La rândul lor, materialele magnetice permanente foarte puternice pot fi utilizate în materiale turnate în plastic, rezultând soluții magnetice mai puțin puternice, dar foarte eficiente din punct de vedere al costurilor.

Un avantaj major al rotoarelor cu magneți permanenți este absența unei conexiuni electrice (fără uzură); este necesar doar un rulment ca suport mecanic. Este posibilă și realizarea unei separări fiabile a mediilor între partea electrică, statorul și electronica aferentă și partea mecanică, rotorul, fără a fi nevoie de o izolare, de exemplu printr-o pompă de apă sau o aplicație de separare ulei-ceață (n.red.: un filtru Demister) în cazul cerințelor de calitate a gazelor de eșapament.

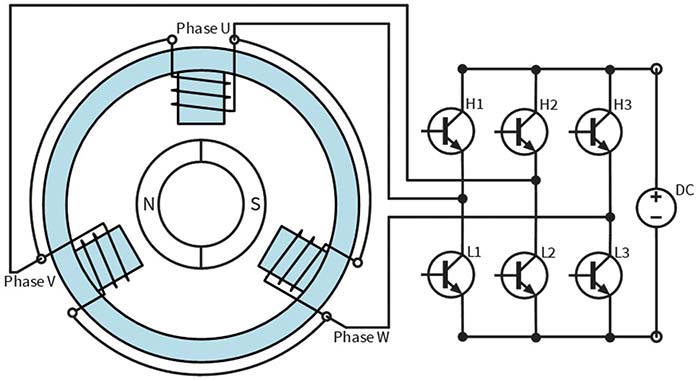

Bobinele statorului sunt conectate permanent (în mod fiabil și fără uzură) la un sistem electronic prin care se controlează distribuția energiei electrice către bobine. Ca rezultat, principiul motorului de curent continuu cu perii a fost înlocuit, inițial, de motoarele cu magneți permanenți cu comutare în bloc. Acestea sunt cunoscute, în general, sub numele de motoare BLDC (Brushless Direct Current Motor – Motor de curent continuu fără perii). Pentru o comutare sinusoidală, este necesară o caracteristică sinusoidală a motorului, care este definită de construcția acestuia. Rotorul urmează câmpul statoric rotativ într-un comportament sincron, motiv pentru care acest principiu de motor este denumit “motor sincron cu magnet permanent” (PMSM – Permanent Magnet Synchronous Motor) (Figura 1).

Topologia unui motor PMSM

Topologia tipică a unui motor PMSM constă dintr-un multiplu de trei faze în stator și un multiplu de doi poli magnetici în rotor. Însă, doar câteva dintre aceste combinații sunt utile pentru un motor rotativ cu o calitate bună a cuplului. În special forma tensiunii induse (relevantă pentru lucrul cu electronica în comutație) este determinată de raportul dintre dimensiunile polilor statorului și ale polilor rotorului. Unele combinații produc o tensiune indusă mai degrabă trapezoidală, altele o tensiune mai sinusoidală.

Tensiunea indusă depinde, de asemenea, de dispunerea bobinelor. Atunci când bobinele sunt distribuite pe mai mulți dinți, se poate optimiza o formă sinusoidală a tensiunii. Totuși, acest efort suplimentar este necesar doar pentru motoarele mari și puternice. Din motive restrictive în materie de costuri, sunt preferate bobinele concentrate, cu alte cuvinte, o bobină per dinte.

Plasarea magneților la suprafață sau integrați în rotor determină, de asemenea, forma tensiunii induse. Decizia pentru alegerea unui motor cu patine interne sau externe este influențată în primul rând de aplicație.

Proiectarea unui nou motor prin metoda elementelor finite

Prin utilizarea metodei elementelor finite (ANSYS Maxwell) se dezvoltă noi tipuri de magneți pentru motoarele BLDC/PMSM sau se reproiectează motoarele existente. În procesul de proiectare, se caută un design adecvat între statorul feromagnetic (jug, dinte, pol-dinte), întrefierul, fereastra bobinei, magneți și rotorul feromagnetic. Această proiectare este influențată, în principal, de cerințele clientului privind întrefierul, cuplul, viteza sau volumul constructiv (lungime, diametru). Cerințe diferite conduc la topologii diferite.

Un prim obiectiv este implementarea ideală a unui număr mare de poli, ceea ce înseamnă o frecvență înaltă de comutare. Astfel, o asemenea frecvență se traduce printr-o densitate mare a cuplului, un consum mai mic de material și o utilizare eficientă a resurselor. În același timp, însă, influențele negative, cum ar fi scurgerile de flux magnetic și limitările producției mecanice, cresc pe măsură ce structura sistemului devine mai mică. Procesul de proiectare evaluează cea mai bună soluție pentru aplicația dorită.

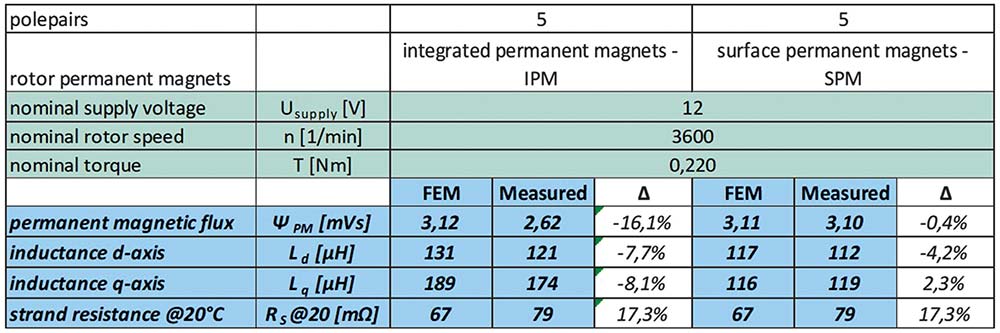

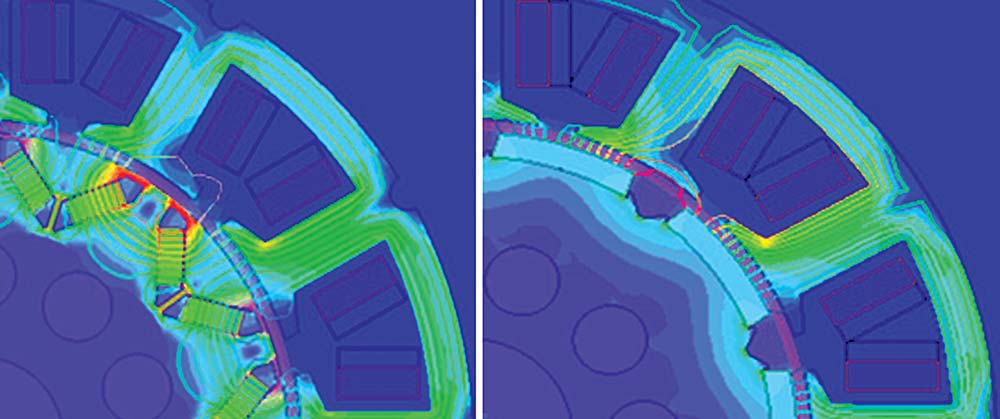

Figura 2: Densitatea fluxului magnetic în formă de V (IPM) cu inductanță salientă (stânga) și magneți de suprafață (SPM) cu inductanță non-salientă (dreapta). (Sursa imaginii: Moteon GmbH)

Cu toate acestea, calea către cea mai bună soluție nu este determinată doar de domeniul magnetic. Produsele clienților sunt dispozitive mecatronice înalt integrate. Procesul de proiectare optimă este atins prin încorporarea domeniului mecanic, magnetic și electronic într-un singur proces de proiectare – pe scurt, într-o abordare mecatronică, ceea ce constituie principalul obiectiv al companiei MOTEON în colaborarea cu clientul.

PMSM ca proiect de referință

PMSM-ul dezvoltat intern este proiectat pentru o putere electrică de intrare de 100W. Obiectivul cercetării a fost obținerea unei forme sinusoidale ideale a tensiunii induse: un motor cu o caracteristică salientă și unul cu o caracteristică non-salientă. Motoarele au fost calculate pentru un cuplu nominal de 0,22Nm la 3600rpm cu o putere mecanică de aproximativ 80W. Această constelație este una obișnuită pentru pompele de apă și ulei destinate aplicațiilor auto. Pentru a sprijini dezvoltarea algoritmului intern, motorul este utilizat cu caracteristicile sale saliente și non-saliente.

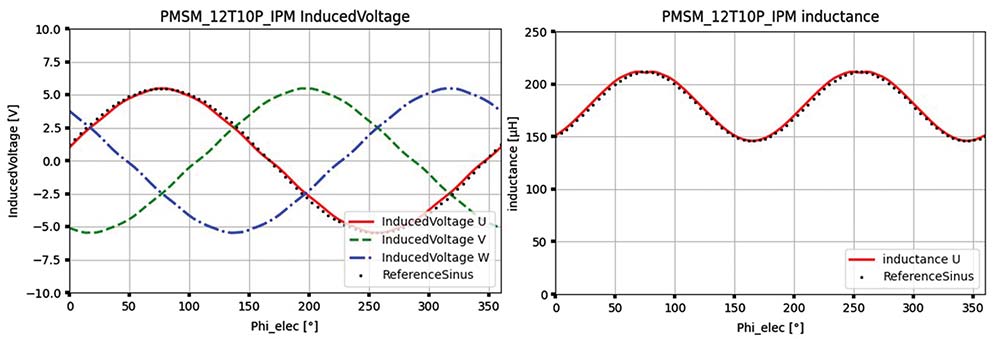

Figura 3: Forma tensiunii induse (stânga) și forma inductanței (dreapta) aferente proiectului motorului salient (Sursa imaginii: Moteon GmbH)

Motoarele proiectate sunt realizate printr-o topologie cu 12 sloturi și 10 poli. Caracteristica de inductanță proeminentă (salientă) (Ld ≠ Lq) este obținută printr-o dispunere în formă de V a magneților în interiorul rotorului din lamină (magneți permanenți integrați; IPM) (Figura 2). Se creează astfel căi de conducție magnetică cu rezistențe diferite în axele d și q ale rotorului (polul salient). Proiectarea FEM pentru rotorul salient este optimizată în detaliu, în ceea ce privește o caracteristică de inductanță sinusoidală ideală (Figura 3).

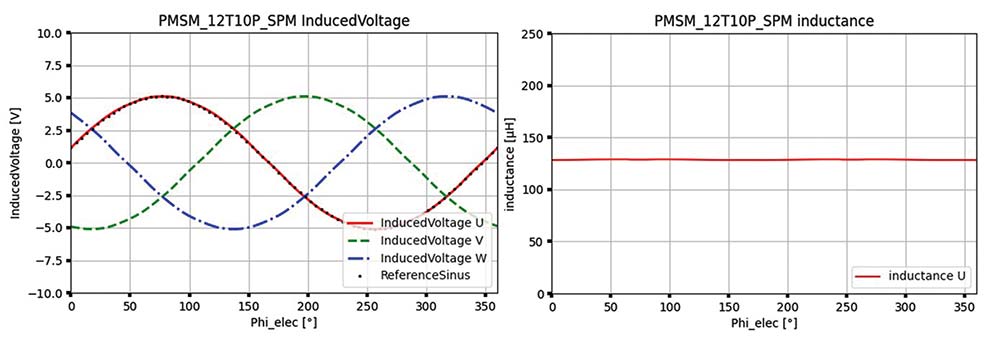

Într-un al doilea pas, se determină un design de rotor cu caracteristici non-saliente. Pentru aceasta, se utilizează același tip de stator. Caracteristica non-salientă este obținută prin utilizarea magneților montați pe suprafață (SPM), în care inductanța în axele d și q este aproape constantă (Ld = Lq) (Figura 4).

Figura 4: Forma tensiunii induse (stânga) și forma inductanței (dreapta) a motorului cu design non-salient. (Sursa imaginii: Moteon GmbH)

Acest design oferă o conexiune mai puternică între rotor și stator, cu mai puține căi de scurtcircuit. Așadar, pentru a atinge aceeași valoare a fluxului magnetic permanent, se utilizează un material magnetic mai slab. În acest caz, se alege un material din neodim combinat cu plastic.

Date și caracteristici ale motorului

Motoarele sunt prototipate în cadrul companiei. Diferitele elemente, cum ar fi lamina, magneții și piesele din plastic, sunt fabricate de furnizori externi. După asamblare și testele funcționale, motoarele sunt măsurate, iar diferențele dintre proiectarea FEM și măsurătorile efectuate sunt deosebit de interesante pentru procesul de proiectare (Tabelul 1). Abaterile posibile sunt cauzate în principal de suma toleranțelor și a abaterilor în geometrii și proprietăți ale materialelor.

Motorul salient cu IPM-uri are un flux magnetic permanent mai slab decât se aștepta (-16%). Motivul ar putea fi dat de fluxurile magnetice de scurtcircuit mai mari în ferestrele din jurul magneților decât cele prevăzute în proiectarea FEM. Razele ferestrelor sunt foarte mici, astfel că toleranțele mecanice în lățimea razelor au un efect direct asupra cantității de flux de scurtcircuit. Pierderea ar putea fi eventual compensată cu un material magnetic ceva mai puternic. În schimb, valorile inductanței sunt apropiate de cele din proiectul FEM (-8%) și se potrivesc destul de bine între ele.

Motorul non-salient cu SPM-uri se apropie foarte mult de valorile de proiectare FEM, în special fluxul magnetic permanent este foarte apropiat (-0,4 %). Există o mică abatere în ceea ce privește inductanța între axele q și d, ceea ce duce la un comportament de reluctanță neglijabil (salient minim).

Diferența de rezistență ohmică a cablului diferă în funcție de lungimea acestuia. Rezistențele sunt mai mari decât cele așteptate, ceea ce înseamnă că a fost înfășurat un fir de cupru mai lung decât trebuia.

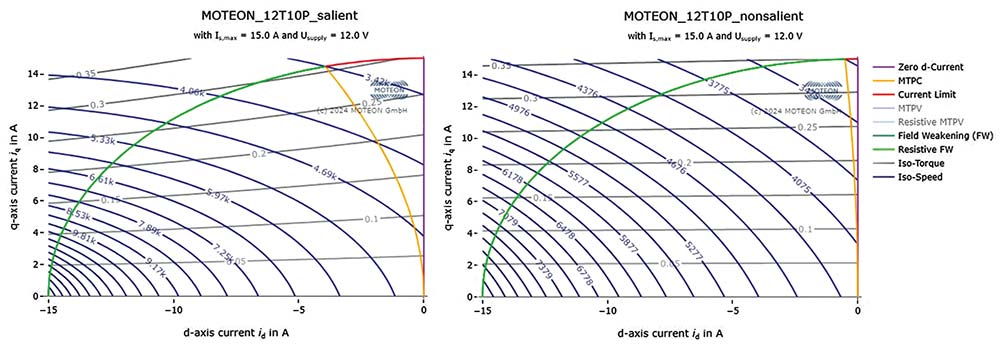

Figura 5: Graficul modurilor de operare realizat cu ajutorul instrumentului de analiză a motoarelor Moteon. (Sursa imaginii: Moteon GmbH – https://www.moteon.com/MAT.html)

Cu ajutorul instrumentului de analiză a motoarelor MOTEON, parametrii motorului pot fi testați rapid, iar caracteristicile motorului pot fi afișate la o tensiune de alimentare de 12V. Motorul salient prezintă o caracteristică clară de reluctanță-cuplaj, în timp ce motorul non-salient prezintă doar o caracteristică mică de reluctanță-cuplaj, care se datorează devierii inductanței axei (Figura 5). Datorită valorii mai mici a fluxului magnetic permanent, viteza motorului salient este mai mare, în timp ce nivelul cuplului este ușor mai mic.

Concluzie

Cerințele de performanță ale aplicațiilor auto, în special în ceea ce privește zgomotul și curentul de riplu, sunt în continuă creștere. În multe aplicații, trebuie să se atingă o gamă largă de puncte de funcționare, cum ar fi cuplul și viteza. Adesea, este necesar un cuplu ridicat la viteze mai mici (cuplu nominal) și, de asemenea, viteze ridicate la niveluri de cuplu mai mici, care pot fi obținute prin atenuarea câmpului. Cu ajutorul unor algoritmi inteligenți și eficienți, aceste puncte de operare pot fi realizate cu un motor redus în mod ideal și într-un timp de reacție scurt.

Dacă în timpul operării motorului se utilizează algoritmi inteligenți cu rezultate rapide ale măsurătorilor, nu sunt necesari senzori suplimentari. Totuși, pentru a beneficia de avantajele unor astfel de algoritmi inteligenți, caracteristicile exacte ale motorului trebuie să fie cunoscute foarte precis. MOTEON poate sprijini procesul de dezvoltare, deoarece compania este capabilă să proiecteze, să măsoare și să valideze propriile motoare electrice folosind instrumente de proiectare, prototipare (mecatronică) și tehnologie de măsurare adecvată (testare, măsurare).

Pentru a dezvolta mecanisme de acționare de înaltă performanță, trebuie să se cunoască și să se investigheze întregul parcurs mecatronic. Pentru a asigura cea mai bună caracteristică, sunt necesare proiecte optimizate. În mod ideal, se urmărește o abordare mecatronică, care ia în considerare cerințele diferitelor domenii de aplicare – software, electronică, magnetică, mecanică, eficiență, costuri.

Autor: Frank Bussinger, Senior Staff Engineer Mechatronics, Moteon GmbH

Autor: Frank Bussinger, Senior Staff Engineer Mechatronics, Moteon GmbH

Despre autor: Frank Bussinger a obținut diploma de inginer mecanic la TU-Ilmenau în 2005. De atunci, a lucrat la proiectarea circuitelor electromagnetice, precum și la proiectarea și analiza BLDC/PMSM în aplicații industriale și auto. În 2021, s-a alăturat companiei MOTEON ca inginer R&D pentru mecanisme de acționare a motoarelor BLDC/PMSM.

![]() Moteon GmbH

Moteon GmbH

Ehrenbergstr.11, D-98693 Ilmenau

www.MOTEON.com | frank.bussinger@moteon.com | +49 089 234 55 738