Pasta de lipit (solder paste) este cel mai uzual material folosit în procesul de echipare a unui circuit imprimat cu componente electronice de suprafaţă (SMD). Calitatea lui condiţionează sever întregul proces de asamblare a componentelor: dacă pasta de lipit nu îşi face corect funcţiunea, atunci procesul în sine este periclitat. Asigurând buna alegere a pastei de lipit se asigură o bună interacţiune a fazelor procesului de asamblare. Evoluţia industriei de pastă de lipit reflectă că de la studii interdisciplinare remarcabile până la analize statistce laborioase asupra rezultatelor practicii, toate stadiile au fost parcurse şi finalizate cu optimizări importante

Compoziţia pastei de lipit

Pasta de lipit este un material complex care a fost la un moment dat asimilat de o mică fabrică de chimicale. În timp, acest material a pus în mişcare un sistem sofisticat de reţete şi tehnologii care utilizează cele mai recente descoperiri ale chimiei. Pasta de lipit este constituită dintr-o pudră de cositor şi un flux. Aceste două materiale sunt amestecate împreună conform unei proceduri bine definite. Proprietăţile rezultante ale pastei de lipit sunt direct dependente de forma brută a materialelor care intră în compoziţie. Controlul asupra caracteristicilor materialelor brute este cheia asigurării proprietăţilor finale ale pastei. Parametrii de control ai pudrei de cositor sunt mărimea, forma şi suprafaţa particulelor. Parametrii de control ai fluxului sunt puritatea chimică, consistenţa şi vâscozitatea.

Pudra de cositor

Pudra de cositor este un pre-aliaj cu compoziţia tipică 63%Sn37%Pb sau 62%Sn36Pb 2%Ag. Este extrem de important ca în compoziţia aliajului să fie îndeplinite cerinţele J-STD-006 pentru impurităţile care pot afecta nefavorabil calitatea şi performanţele pastei. O altă consideraţie importantă este DISTRIBUŢIA MĂRIMII PARTICULELOR (PSD = Particle Size Distribution). Mărimea particulelor şi forma lor afectează puternic tipul de pastă determinând metoda de aplicare a acesteia: printare sau dispensare şi tendinţa spre sfericizare în timpul solderizării.

Clasificări ale pudrei de cositor

• Pudra cu particule în gama de la 40 până la 75 microni (type 2) este cea mai utilizată pentru componentele “non-fine pitch” cu aplicare prin printare cu o mască metalică (stencil).

• Pudra cu particule în gama de la 20 până la 45 microni (type 3) este uzuală pentru dispensare cu seringi, printare cu sită şi se foloseşte pentru componente “fine pitch”. Fineţea particulelor determină o curgere uşoară prin seringă ca şi prin sită. Mărimea 0,010”x0.070” pe o mască metalică pentru fine pitch necesită folosirea unei paste foarte fine care se depune prin printare în volum.

• Pentru pitch sub 20mils trebuie folosită o pastă cu granulaţie de 20 până la 36 microni (type 4) sau mai fină (type 5).

Figura 1 arată PSD-ul tipic (distribuţia mărimii particulelor) pentru diversele tipuri de pastă. O pastă care are o suprafaţă rugoasă sau o formă neregulată va avea efecte necontrolabile în timpul lipirii. Pudra de cositor cu suprafeţe neregulate va avea tendinţa de a oxida mai repede decât pudra cu particule sferice, care în cele mai multe cazuri va răspunde cu tendinţa de a globuliza. Pudra puternic oxidată poate denatura grav vâscozitatea şi, deci, capabilitatea de printare. Oxidul de plumb pe suprafaţa particulelor are ca rezultat uscarea pastei, care la rândul ei determină o creştere incontrolabilă a vâscozităţii.

O pastă corect produsă are particule sferice, conţine puţini oxizi şi are o distribuţie uniformă a mărimii particulelor.

Formula tipică a fluxului din compoziţia pastei de lipit este: o răşină/colofoniu, un solvent, un ameliorator reologic şi un activator.

Colofoniu este din familia materiilor naturale un extract din conifere. El poate fi modificat chimic pentru a căpăta caracteristici specifice cum ar fi rezistenţa la oxidare. Colofoniul acţionează de asemenea ca un izolant, care îl face ideal pentru formula “no-clean” a pastelor de lipit.

Răşinile sunt similare cu colofoniul, dar sunt produse în laborator după formule chimice exacte. Ele au avantajul de a avea variaţii foarte mici de la lot la lot, timp în care colofoniu este un produs natural putând avea fluctuaţii semnificative în consistenţă.

Când alegem o răşină pentru a o folosi în compozi-ţia pastei de lipit trebuie să considerăm următoarele repere: conţinutul de acid, punctul de topire, indicele de vâscozitate, culoarea şi, nu în ultimul rând, capabilitatea de a fi “curată” (non-clean).

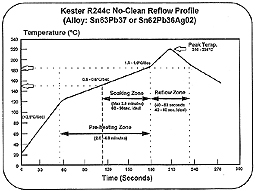

Solventul acţionează ca un transportator de parti-cule şi asigură sistemul de curgere a pastei. Este foarte importantă alegerea corectă a solventului pentru că el determină durata de viaţă a pastei, timpul de expandare a recristalizării, tasarea şi profilul de solderizare. O presiune scăzută a vaporilor de solvent poate creşte durata de folosire a pastei şi reacţia la recristalizare, în timp ce un solvent cu un punct scăzut de fierbere poate produce o vaporizare explozivă în timpul recristalizării (reflow) şi poate determina o excesivă interferenţă cu vecinătăţile conductive.

Pastele sunt conformate cu regula de a utiliza un solvent care determină o recristalizare uniformă şi un timp de utilizare îndelungat, dar nu necesită o preîncălzire puternică şi timp de înmuiere.

Modificatorii reologici sunt aditivi care influenţează definiţia de printare şi curgere a pastei de lipit. Ei pot de asemenea influenţa caracteristicile de tasare şi joacă un rol important în prevenirea separaţiei straturilor de pastă în timpul stocării îndelungate. Aceşti modificatori sunt tipic thixotropici şi pot afecta vâscozitatea şi stabilitatea vâscozităţii.

Activatorii au rolul de a curăţa oxizii şi produşii metalici care contaminează suprafeţele în timpul recristalizării. Ei previn înalta reactivitate a metalului topit în reacţie cu atmosfera în timpul procesului de recristalizare (sunt tipic acizi). Important: pastele au fost clasificate după nivelul lor de activare:

R – răşini

RMA – răşini mediu activate

RA – răşini activate

Tipuri de pastă de lipit

O mulţime de legi şi protocoale limitează sever sau scot în afara legii folosirea ozonului. Aceasta a avut un profund efect în industria electronică. În acest sens se înscrie şi eliminarea treptată a pastelor RMA şi a metodelor de spălare CFC. Pastele “no clean” şi pastele ale căror reziduri pot fi spălate cu apă se folosesc pe scară largă acum.

Iată pe scurt tipologia pastelor: NO Clean, Water Soluble and Lead Free.

Noile generaţii de paste “no clean” utilizează activatori avansaţi. Toate aceste paste au funcţiuni (printabilitate, viteză de recristalizare, etc.) similare cu tradiţionalele RMA-uri. Reziduurile sunt curate, nu necesită spălare, ca atare impun un cost de utilizare scăzut, elimină nevoia de cosmetizare a circuitelor imprimate după echipare.

Punerea în valoare a acestor paste este superioară atunci când procesul de recristalizare se produce în AZOT.

Diagramele de lucru ale acestor paste sunt echilibrate, nu comportă dificultăţi de obţinere a lor chiar în cuptoare de medie lungime.

Noile formule de pastă fără plumb, indiscutabil superioare din punct de vedere ecologic, sunt chiar în acest moment în dezvoltare. Deşi laboratoarele de specialitate le-au acreditat, utilizatorii aşteaptă ca primii zece ani de la folosire să completeze tabloul corect al capabilităţii acestei formule.

Ing. Liana Marta

ELECTROMAGNETICA S.A.

e-mail: lyanam@elmg2.canad.ro

Tel: 01 423 23 91