de Bob Cantrell,

de Bob Cantrell,

Senior Application Engineer

Ericsson Power Modules

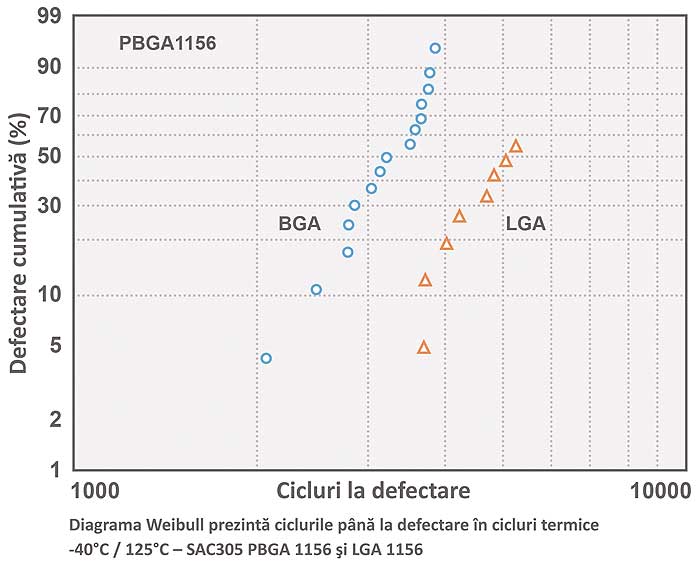

Figura 2: Comparaţie asupra siguranţei de funcţionare pentru capsulare BGA şi LGA utilizând pastă de lipire SAC.

Strategia de conversie energetică pentru acest fel de proiecte solicită atenţie sporită la o serie de factori. Nu numai randamentul ridicat este esenţial, ci şi pierderile trebuie să fie minimizate la fiecare nivel. Suplimentar, performanţele termice trebuie să fie optimizate pentru ca siguranţa în funcţionare să nu fie afectată şi pentru a păstra la minim costul energetic al răcirii cu aer în centrele de date sau în cabinete.

Proiectanţii convertoarelor energetice se luptă cu cerinţele de performanţă pe un număr de fronturi. Tehnicile de comutaţie de înaltă frecvenţă au îmbunătăţit masiv densitatea de putere şi randamentul începând cu mijlocul anilor 1980 şi au permis dezvoltarea de convertoare modulare “cărămidă” (“brick’’). Convertoarele modulare furnizează proiectanţilor de plăci o mai mare libertate şi uşurinţă de utilizare. Cuplarea mai de curând cu un control digital a furnizat noi îmbunătăţiri în ceea ce priveşte densitatea, dar şi flexibilitatea.

O parte adesea subestimată în proiectarea soluţiilor de putere de înaltă densitate o reprezintă modul de capsulare al modulului. Utilizarea inteligentă a capsulării poate îmbunătăţi substanţial performanţa şi siguranţa în funcţionare. Chiar şi diferenţe aparent mici în modul de capsulare pot duce la mai puţine erori în teren şi la densităţi mai mari de putere.

Capsularea circuitelor şi modulelor multi-cip (MCM) a evoluat mână în mână cu integrarea pentru a răspunde cerinţelor de creştere a densităţii de putere în sistemele electronice. Un rezultat al creşterii densităţii este necesitatea unui număr mare de I/O. Această tendinţă a schimbat capsularea MCM-urilor şi CI-urilor tradiţionale în anii 1990, care era dominată de utilizarea de pini de jur împrejurul perimetrului modulului.

Trecerea către montarea pe suprafaţă spre finalul anilor 1980, a furnizat tehnologia de bază necesară pentru creşterea densităţii de I/O şi a performanţelor electrice. În cadrul tehnologiei de montare pe suprafaţă, pasta de lipire este aplicată pe PCB, iar componentele sunt montate pe această pastă înainte de transferul către instalaţia de lipire în flux. Echipamentul de lipire încălzeşte pasta la punctul de topire, permiţând acesteia să se distribuie în jurul pinilor dispozitivului înainte de re-solidificare.

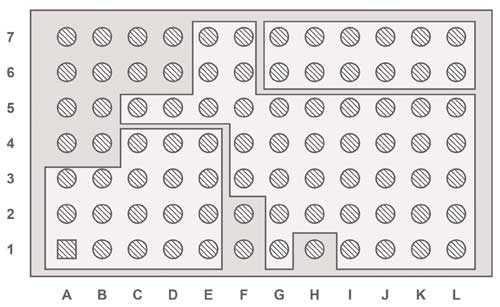

Tehnologia de montare pe suprafaţă suportă asamblare automată, permiţând şi montarea componentelor cu distanţe mici între pini. Fabricanţii beneficiază de această precizie de plasare pentru a creşte densitatea I/O prin adoptarea matricelor de pini PGA (pin-grid array). Capsula nu are conexiuni numai în jurul perimetrului, ci şi aproape pe întreaga suprafaţă din partea de jos a capsulei.

Totuşi, PGA nu a fost capabilă de a răspunde cerinţelor de îmbunătăţire şi mai mare a densităţii de I/O. Dacă sunt făcuţi mai subţiri pentru a permite spaţii mai apropiate, pinii devin prea fragili pentru a suporta procesul de asamblare.

Primul răspuns la problema PGA-urilor a fost înlocuirea pinilor cu mici sfere din aliaj de lipire – cu un diametru în general de 50µm – ataşate de partea de jos a capsulei. Pe timpul fabricaţiei, capsula BGA (ball-grid array) este plasată pe un PCB ce are insule de cupru aranjate după un model ce corespunde matricei de sfere. Pe durata procesului de lipire, sferele încep să se topească, dar tensiunea pe suprafaţă ajută ca aliajul topit să asigure alinierea şi separarea corectă până la răcire şi solidificare.

Un avantaj cheie al capsulelor BGA faţă de capsulele cu pini este scăderea rezistenţei termice globale. Căldura generată de modul poate curge mai uşor către PCB. Un alt avantaj este inductanţa mai mică deoarece conductorul în sine este mult mai mic decât unul dintr-o conexiune bazată pe pini. Rezultatul constă din performanţe electrice superioare prin comparaţie cu dispozitivele cu pini, în special în prezenţa curenţilor mari cu variaţii rapide.

LGA (land-grid array) furnizează mai multe optimizări în termeni de inductanţă şi transfer de căldură faţă de BGA. LGA înlocuieşte biluţele de aliaj de lipire. Fiecare conexiune de pe partea de jos a capsulei este acum o mică suprafaţă plată. LGA utilizează pastă de lipire plasată pe PCB pentru a furniza conexiunea de lipire în locul biluţelor. Pasta de lipire de pe PCB se topeşte în timpul procesului, generând conectarea modulului.

Prin eliminarea bilelor, capsula LGA este mult mai aproape de PCB. Ca rezultat, aceasta beneficiază de o conductivitate termică crescută şi o inductanţă mai mică. Cu toate că tehnologiile precum BGA şi LGA au fost original dezvoltate pentru microprocesoare de înaltă performanţă şi sisteme pe cip (SoC), proprietăţile lor pot fi utilizate pentru a îmbunătăţi densitatea în cadrul modulelor convertoare de putere.

Conductivitatea termică îmbunătăţită permite convertoarelor de putere o răcire mai eficientă, în special dacă proiectul modulului este optimizat pentru această metodă de îndepărtare a căldurii. Ericsson a exploatat conceptul, de exemplu, sub forma BMR466.

Componentele convertoarelor de putere sunt proiectate pentru a maximiza îndepărtarea căldurii prin conducţie. Plasarea internă şi conexiunile componentelor sunt realizate pentru a oferi un contact termic bun. Răcirea este de asemenea ajutată prin convecţie pe partea de sus a modulului. Prin proiectare pentru conducţie ridicată, convertoarele de putere pot suporta cerinţele de densitate mare de curent ale platformelor de comunicaţii şi calcul de astăzi.

Densitatea ridicată de I/O a LGA oferă de asemenea abilitatea de optimizare a compatibilităţii electromagnetice (EMC). Pot fi alocate conexiuni de masă multiple şi intercalate cu conexiuni de semnal şi putere, pentru a reduce potenţialul de interferenţe prin comparaţie cu schemele ce oferă o singură conexiune mare de masă.

Utilizarea conexiunilor LGA oferă avantaje suplimentare producătorilor de sisteme. Un modul LGA este tipic mai robust decât unul ce utilizează conexiuni BGA. Sferele din aliaj de lipire ale BGA sunt mai supuse deteriorării şi separării de capsulă – conducând la erori de conectare pe timpul fabricării şi o risipă crescută. Cu toate acestea, LGA rămâne compatibilă cu procesul de lipire utilizat pentru BGA. Mai mult, producţia LGA poate fi utilizată cu materiale pe bază de plumb sau fără plumb.

O posibilă problemă legată de utilizarea LGA în locul BGA este siguranţa lipiturii. Producătorii asociază adesea o lipitură de joasă înălţime cu o joasă siguranţă. Dar nu este neapărat acest lucru. Un factor cheie este alegerea materialului de lipire în sine.

Testele au arătat că acolo unde este implicat aliaj de lipire din nichel-argint-cupru (SAC), rezultatele pentru LGA sunt adesea superioare celor bazate pe BGA. Îmbunătăţirea poate fi explicată printr-o examinare a microstructurii punctelor de lipire LGA şi BGA. O lipitură LGA implică prezenţa unui volum mai mic de aliaj de lipire faţă de lipiturile bazate pe BGA.

Acest lucru permite un grad ridicat de subrăcire pentru LGA ce conduce la o solidificare foarte rapidă comparativ cu cea prezentată de lipirea BGA. Procesul de solidificare rapidă conduce la o structură granulară interconectată în lipitură, total diferită faţă de reformarea lentă a sferei de aliaj de lipire. Bilele prezintă adesea la examinarea microstructurii utilizând imagini cu polarizare încrucişată modele largi precum cele ale unei mingi de plajă, datorate formării de granule mari de cristal.

Un grad mai mic de interconectare între granulele mari formate în interiorul bilelor din aliaj de lipire conduce la o siguranţă de funcţionare mai scăzută. Microstructura interconectată a lipiturii LGA furnizează lipituri mai rezistente, curgere lentă şi recristalizare întârziată – factori care conduc la o siguranţă de funcţionare mai ridicată post fabricaţie.

Pentru o optimizare şi mai mare a lipiturii dintre capsulă şi PCB, Ericsson utilizează terminale aurite pentru LGA. Utilizând aur în loc de aliaj de lipire pe terminalele capsulei este minimizat riscul de contaminare din compoziţia chimică a aliajului de lipire, îmbunătăţind şi mai mult siguranţa de funcţionare.

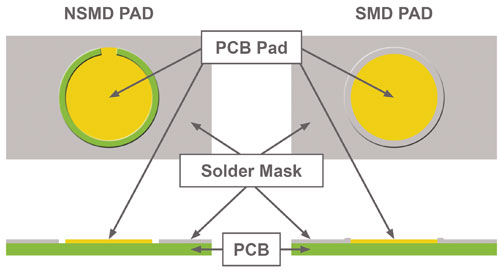

LGA furnizează producătorului abilitatea de a optimiza robusteţea aplicaţiei ţintă. LGA poate fi utilizată cu terminale SMD (solder mask defined) sau NSMD (non-solder mask defined). Terminalele NMSD au o deschidere mască de lipire care este mai mare decât terminalele PCB. Terminalele SMD utilizează o deschidere mască de lipire mai mică decât terminalele.

Un terminal tip SMD este adesea recomandat dacă aplicaţia are un mare risc de a suferi forţe de impact. Terminalele NSMD, pe de altă parte, oferă o mai mare siguranţă în funcţionare, fiind potrivite pentru aplicaţii cu durată mare de viaţă, unde oboseala în timp a aliajului de lipire este de importanţă ridicată.

Un pas suplimentar în optimizarea conversiei de putere pentru proiectele de astăzi de curent şi densitate ridicate, este adoptarea capsulelor LGA care ajută la construirea de plăci ce oferă nu numai un randament energetic ridicat, ci şi o eficienţă termică ridicată şi performanţe ridicate. Mai mult, prin proiectarea şi selectarea atentă a materialului, LGA suportă cerinţele producătorilor pentru durată mare de viaţă şi siguranţă ridicată, trecând dincolo de ceea ce este posibil cu tehnologia BGA.

Ericsson Power Modules

www.ericsson.com