Sunteți interesați de modul în care funcționează și operează o fabrică digitală? Acest articol face o paralelă între operarea unei fabrici digitale și funcționarea corpului uman, subliniind importanța datelor drept sângele vital al fabricii digitale. Explorați modul în care implementările de tehnologii digitale pot contribui la eficientizarea operațională a instalațiilor de producție prin intermediul informațiilor inteligente obținute de la marginea sistemului (Intelligent Edge).

Sunteți interesați de modul în care funcționează și operează o fabrică digitală? Acest articol face o paralelă între operarea unei fabrici digitale și funcționarea corpului uman, subliniind importanța datelor drept sângele vital al fabricii digitale. Explorați modul în care implementările de tehnologii digitale pot contribui la eficientizarea operațională a instalațiilor de producție prin intermediul informațiilor inteligente obținute de la marginea sistemului (Intelligent Edge).

Introducere

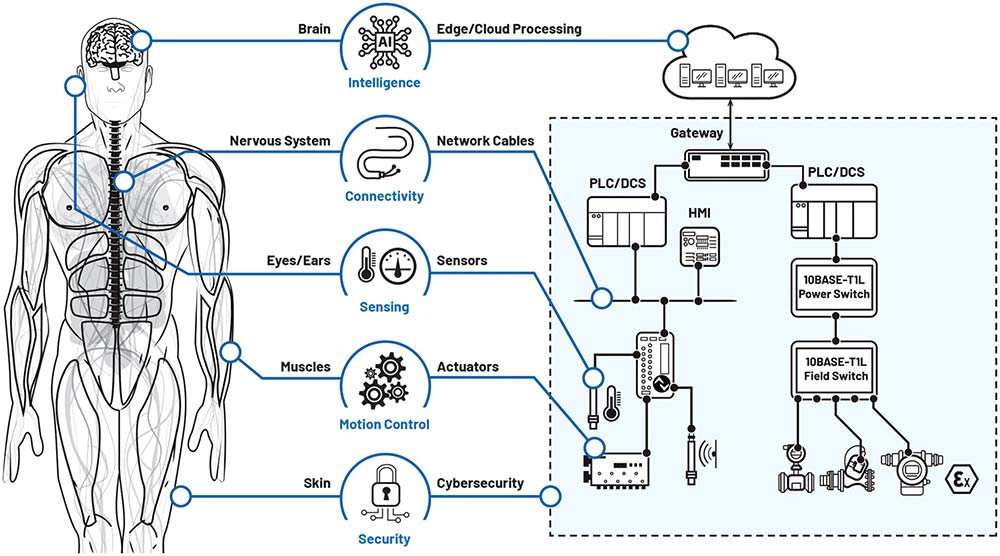

Fabrica digitală, ale cărei operațiuni se bazează pe date, reprezintă un sistem de elemente componente care lucrează în armonie pentru a optimiza eficiența operațională în întreaga fabrică. În unele privințe, ar putea fi asemănată cu corpul uman. Senzorii acționează ca ochii și urechile care permit unui controler central − sau creierului − să fie conștient de ceea ce îl înconjoară. Actuatoarele acționează precum mușchii pentru a efectua ajustările necesare. Rețeaua de conectivitate a fabricii poate fi asimilată sistemului nervos desfășurat în tot corpul, în timp ce pielea este reprezentativă pentru tehnologia de securitate cibernetică, esențială pentru protejarea datelor.

Beneficiile oferite de fabrica digitală

Înainte de a explora componentele fabricii digitale, haideți, mai întâi, să schițăm avantajele. Beneficiile aduse de fabrica digitală se axează pe asigurarea unei productivități mai mari, care transformă peisajul producției. Noile perspective din ecosistemul fabricii digitale ajută la adoptarea deciziilor în timp real. Acest lucru are ca rezultat o calitate îmbunătățită a produselor și o eficiență operațională generală sporită, culminând cu procese de producție mai sustenabile. Având în vedere că sectorul industrial consumă aproximativ 50% din totalul energiei la nivel mondial1), pentru producătorii care au ca obiectiv “zero emisii nete”, fabrica digitală conectată se află în centrul acestei transformări. Pe lângă beneficiile legate de sustenabilitate, fabricile digitale oferă flexibilitatea și configurabilitatea în timp real pentru a răspunde rapid la schimbările tot mai mari ale cerințelor consumatorilor. De exemplu, în sectorul asistenței medicale, există o cerere tot mai mare de dispozitive medicale personalizate, cum ar fi implanturile articulare tipărite 3D, adaptate la anatomia individuală a pacientului.

Pe măsură ce structurile fabricilor devin mai modulare, iar celulele de producție devin mai mici și mai adaptabile, fluxurile de lucru pot fi programate și modificate în timp real, crescând viteza de producție și susținând viabilitatea eforturilor de externalizare competitive din punct de vedere al costurilor în Europa și America de Nord.

Datele − Sângele vital al fabricii digitale

Atât datele în timp real, cât și cele în afara timpului real, provenite din mai multe surse din întreaga fabrică, trebuie analizate rapid și fiabil, la Intelligent Edge − acolo unde se nasc datele − și agregate la un nivel central pentru a dezvălui o imagine holistică a întregii operațiuni din fabrică. Perspectivele operaționale derivate din aceste date sunt parte integrantă a realizării întregului potențial de eficiență operațională a fabricii.

Senzorii − Ochii și urechile fabricii digitale

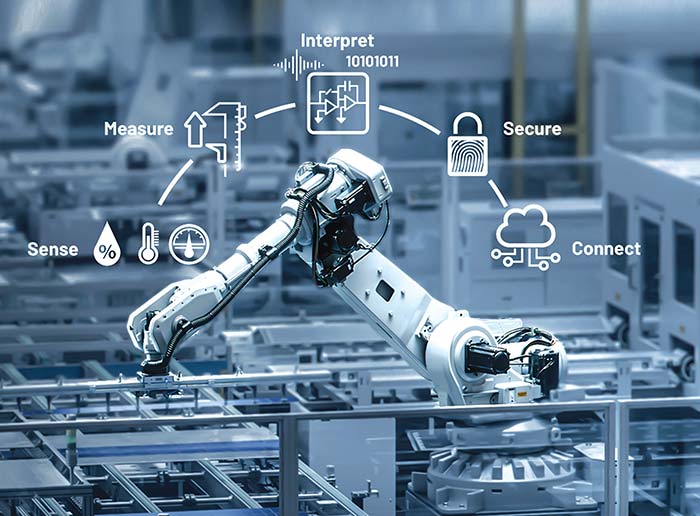

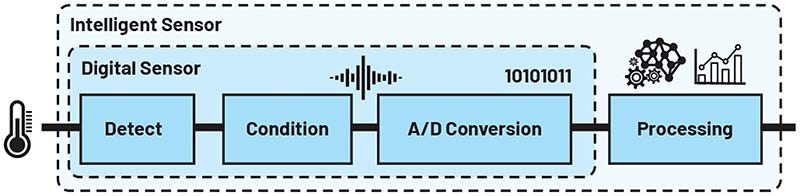

Pentru a dobândi datele necesare, trebuie să fie implementați cât mai mulți senzori și diverse modalități de detecție, cum ar fi temperatura, presiunea, debitul, proximitatea și vibrațiile. Este necesară o tehnologie de măsurare și detecție extrem de precisă pentru a detecta, măsura și interpreta în permanență activele fabricii. Tehnologia IO-Link® permite senzorilor să devină inteligenți. Un senzor de presiune decide local dacă presiunea depășește pragul necesar și, prin urmare, trebuie să transmită controlerului doar o singură variabilă booleană (da sau nu), reprezentând un bit de date în loc de o valoare digitală completă reprezentând măsurarea reală a presiunii. Procesul decizional localizat economisește timp de comunicare și de procesare, ceea ce permite un control distribuit eficient.

Actuatoarele − Mușchii fabricii digitale

Actuatoarele, deseori eroii necunoscuți ai fabricii digitale, acționează ca mușchii − esențiali pentru îndeplinirea sarcinilor. Aceste actuatoare sunt utilizate pentru a controla supape, pistoane și alte dispozitive mecanice. În acest fel, fluxul de fluide poate fi controlat cu precizie, asigurând livrarea cantității corecte de material către fiecare parte a procesului.

Atât senzorii, cât și actuatoarele trebuie să fie tolerante la condițiile întâlnite în spațiul lor de utilizare. Mediile dure din fabrică includ temperaturi ridicate și expunerea la emisii EMC (compatibilitate electromagnetică), precum și vârfuri tranzitorii ale tensiunii de alimentare și vibrații mecanice. Pentru aceste sisteme locale de detecție și acționare, furnizarea de energie este un alt aspect fundamental. Cerințele de performanță în ceea ce privește furnizarea de energie (Power delivery) sporesc pe măsură ce senzorii și actuatoarele devin mai mici, iar precizia și calitatea achiziției semnalului cresc în același timp. Acest lucru necesită soluții de management al alimentării extrem de eficiente, cu zgomot mic și cu amprentă redusă, critice pentru proiectele care, adesea, pot fi limitate din punct de vedere al spațiului. Fără tehnologia de alimentare necesară și adecvată cerințelor specifice de detecție, avantajele legate de configurabilitatea fabricii digitale în timp real nu pot fi atinse.

Inteligența locală și centrală − Creierul fabricii digitale

Având în vedere că fabrica digitală presupune ca dispozitivele periferice să aibă niveluri sporite de funcționalitate și inteligență, este nevoie ca în interiorul dispozitivului propriu-zis să se efectueze numeroase calcule și analize cu scopul de a asigura un proces decizional la nivel local. Pentru a permite o astfel de autonomie locală, sunt necesare motoare locale de inteligență artificială (AI)/învățare automată (ML), acceleratoare de mică putere, memorie și putere de procesare sporite. Fuziunea de senzori este un alt tip de inteligență la marginea rețelei (edge) în care datele provenite de la diverse tipuri de senzori pot fi combinate simultan pentru a obține o măsurătoare mai precisă − care ar fi imposibil de realizat cu ajutorul unui singur senzor. Cu noile ADC-uri de înaltă precizie și lățime de bandă mare, un singur circuit de prelucrare a semnalului (front-end) poate fi utilizat pentru a monitoriza mai multe elemente senzoriale, economisind spațiu și energie.

Figura 4: Activarea autonomiei la marginea sistemului cu ajutorul senzorilor inteligenți. (Sursa: ADI)

Tehnologia microcontrolerului AI permite rețelelor neurale să opereze cu un consum ultra-redus de putere, în timp ce transmițătoarele cu consum redus de putere permit îmbunătățirea capabilităților de diagnosticare chiar și în instalațiile de procesare îndepărtate, adesea o extensie a fabricii inteligente.

Conectivitatea − Sistemul nervos al fabricii digitale

În ciuda acestei autonomii a dispozitivelor periferice, pentru ca producătorii să extragă informații valoroase și care să îmbunătățească productivitatea din abundența de date disponibile, este esențială abilitatea de a transporta, analiza și îmbina aceste date cu fluxurile de informații existente în interiorul fabricii. Pentru aceasta este nevoie de o tehnologie de conectivitate industrială cu latență redusă, delimitată în timp, cu consum redus de putere și robustă. 10BASE-T1L este un standard de strat fizic Ethernet (IEEE 802.3cg-2019) care urmează să schimbe radical procesul de automatizare a industriei prin îmbunătățirea substanțială a eficienței operaționale din fabrică grație conectivității Ethernet fără întreruperi a dispozitivelor din teren (senzori și actuatoare)2).

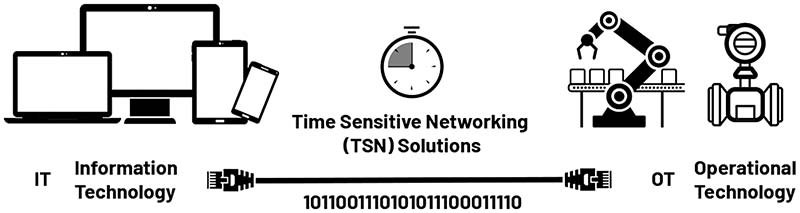

În fabricile de astăzi, o rețea de tehnologie a informației (IT) este implementată la nivel de birou/întreprindere. Tradițional, rețeaua IT se ocupă de lucruri precum stocarea datelor, analiza datelor și aplicațiile de afaceri. Deși sunt importante, în general, acestea nu sunt la fel de critice din punct de vedere al timpului, precum schimbul de date în fabrică. Rețeaua care gestionează liniile de producție la nivelul fabricii este considerată rețeaua de control a tehnologiei operaționale (OT). În cadrul acestei rețele de control, pot exista mai multe celule de producție sau mașini diferite care au adesea o capacitate limitată de a comunica între ele. Conceptul de rețea convergentă IT/OT în interiorul fabricii digitale schimbă toate acestea. Este vorba de o rețea de fabrică unificată, în care toate dispozitivele, mașinile și roboții sunt conectate și interconectate și “vorbesc” aceeași limbă. Se poate comunica cu fiecare dispozitiv adresabil prin IP în timp real sau aproape în timp real și poate fi configurat independent de alte dispozitive din rețea. Tehnologiile cheie pentru o astfel de rețea digitală convergentă a fabricii sunt Industrial Ethernet, rețelele sensibile din punct de vedere al timpului (TSN), Ethernet-APL (strat fizic avansat) și IO-Link. Având în vedere că toate dispozitivele comunică în același limbaj de nivel 2 (Layer 2 language), este posibil acum să se controleze atât porțiunea IT, cât și cea OT a rețelei cu ajutorul aceluiași sistem de control și de administrare a rețelei, cu respectarea traficului sensibil la timp al rețelei operaționale. Volumul mare de trafic atât critic din punct de vedere al timpului, cât și non-critic, necesită modernizări ale rețelei pentru creșterea lățimii de bandă, astfel încât să se asigure livrarea fără latență a datelor, care este esențială pentru calitatea ridicată a produselor și eficiența operațională a unității de producție. Convergența dintre OT și IT face ca oportunitățile de scalabilitate să fie practic nelimitate.

Securitatea cibernetică − Stratul de piele care protejează datele digitale de încredere din fabrică

Odată cu creșterea interconectivității, apare și necesitatea unei securități sporite a datelor, deoarece mediile fabricilor inteligente expun oamenii, tehnologia, procesele și proprietatea intelectuală la amenințări cibernetice. Acest lucru generează cererea de caracteristici precum pornire securizată, actualizare securizată a software-ului, autentificare securizată a transmisiei și rădăcină hardware de încredere. Un aspect fundamental al securizării unei rețele este autentificarea fiecărui dispozitiv nou care încearcă să se conecteze la rețea. Acest proces constă în confirmarea autenticității dispozitivului înainte de a autoriza orice tranzacție de rețea cu acesta. La fel ca autentificarea dispozitivului este obligatorie și pornirea securizată, asigurându-se că echipamentele din teren execută exclusiv software provenit dintr-o sursă de încredere, cu ajutorul criptografiei cu cheie publică pentru verificarea semnăturii digitale a firmware-ului.

Ce soluții tehnologice sunt disponibile în prezent?

Analog Devices a fost întotdeauna apreciată pentru tehnologia inovatoare de precizie utilizată pentru a detecta, măsura și controla cu acuratețe dispozitivele din întreaga fabrică. Combinând acest lucru cu un portofoliu extins de conectivitate industrială și de putere, precum și cu capabilități digitale suplimentare, inclusiv expertiză în domeniul inteligenței artificiale, ADI dispune de tehnologia și expertiza în domeniu pentru a face ca abilitățile avansate ale fabricilor digitale să devină realitate.

- ADC-urile sigma-delta multicanal cu lățime mică de bandă, precum familia AD4130, integrează tot circuitul de prelucrare a semnalelor analogice (analog fron-end) pentru o interfațare fără efort cu diverse tipuri de senzori. Acest lucru permite fuziune de senzori cu diagnosticare avansată care să susțină detectarea defecțiunilor la nivel local și luarea rapidă a deciziilor.

- 10BASE-T1L ADIN1110 MAC-PHY cu cel mai mic consum de putere din industrie și modulul ADIN1100 PHY care îl însoțește permit trecerea la dispozitive periferice conectate perfect (fără întreruperi), aducând Ethernet-APL până la marginea procesului, pe o distanță de peste 1,7 km folosind cabluri Ethernet cu o singură pereche.

- În ceea ce privește securitatea cibernetică, soluțiile la cheie, bazate pe hardware, permit clienților să integreze cu ușurință securitatea datelor în produsele lor. DS28S60 și MAXQ1065 sunt circuite integrate (IC) cu funcționalități de securitate și consum foarte redus de putere, care permit criptografie cu cheie publică chiar și în cele mai restrictive proiecte din punct de vedere al consumului de putere și al resurselor de calcul.

- Microcontrolerul MAX78000 AI permite rețelelor neurale să ruleze la un consum de putere foarte redus, oferind informații utile provenite din AI edge (inteligența artificială de la marginea sistemului).

Calea către o implementare globală a tehnologiilor digitale în fabrici

Sondajele din industrie sugerează că 85% dintre companii au accelerat transformarea digitală în fabricile lor de producție în ultimii 2 sau 3 ani 3). Cu toate acestea, implementările totale a tehnologiilor digitale în fabrici nu reprezintă încă norma. Rețeaua de producători de top din cadrul Forumului Economic Mondial demonstrează că strategiile de digitalizare și operațiunile cu infuzie digitală aduc beneficii dincolo de creșterea productivității, creând baza unei creșteri sustenabile și profitabile. Acești producători capitalizează îmbunătățirile de productivitate prin exploaterea potențialului existent grație implementării de tehnologii inovatoare. Aceste tehnologii accelerează eficiența și, la rândul lor, produc rezultate favorabile mediului. Rezultă astfel un dublu beneficiu de creștere a productivității concomitent cu creșterea sustenabilității − ecoeficiență efectivă.

Concluzie: Faceți din fabrica digitală o realitate

Pe măsură ce transformarea digitală continuă să se accelereze, fabricile se confruntă atât cu oportunități, cât și cu provocări. Noile tehnologii sunt esențiale pentru creșterea eficienței, dar implementarea acestora poate fi complexă și necesită o execuție atentă. Folosirea partenerilor cu o expertiză profundă în domeniu este esențială pentru îmbunătățirea operațiunilor și obținerea eficienței. Această colaborare se regăsește în centrul celor mai robuste și adaptabile fabrici digitale de mâine.

Referințe

1) “Industrial Sector Energy Consumption.” U.S. Energy Information Administration, 2016.

2) Maurice O’Brien and Volker Goller. “Enabling Seamless Ethernet to the Field with 10BASE-T1L Connectivity.” Analog Devices, Inc.

3) Janet Foutty. “How Digital Transformation—and A Challenging Environment—Are Building Agility and Resilience.” Deloitte Insights, April 2021.

Autori:

Tracey Johnson, Senior Marketing Manager și

Margaret Naughton, Marketing Engineer

Despre autori

Tracey Johnson este Senior Marketing Manager la Analog Devices, unde conduce echipa Digital Go to Market, axată pe segmentul de piață al automatizărilor industriale. În 2003, Tracey a absolvit Universitatea din Limerick, Irlanda, cu o diplomă de licență în inginerie electronică. S-a alăturat ADI ca inginer de evaluare a proiectelor, iar de atunci a ocupat funcții în domeniul aplicațiilor și al marketingului.

Margaret Naughton este Marketing Engineer la Analog Devices, unde face parte din echipa Digital Go to Market. De când s-a alăturat companiei ADI în 2007, ca dezvoltator de software, Margaret a îndeplinit sarcini în domeniul CAD, al activităților de inginerie și de marketing. Este licențiată în inginerie informatică și are un master obținut la Universitatea din Limerick.

Vizitați https://ez.analog.com

![]()