(MSYSTECH, contract nr. LLP-LdV/ToI/2008/RO/003), un proiect european care oferă oportunităţi de perfecţionare în domeniul microsistemelor electronice prin metode moderne de învăţare/formare profesională de Conf. dr. ing. Norocel Codreanu – Universitatea “Politehnica” din Bucureşti Facultatea de Electronică, Telecomunicaţii şi Tehnologia Informaţiei Centrul de Electronică Tehnologică şi Tehnici de Interconectare

3. Management termic

Instituţia dezvoltatoare de curs: Universitatea Tehnică din Sofia, Departamentul de Microelectronică

Autorul cursului: D-na Slavka Tzanova

Cursul abordează managementul termic eficient al microsistemelor şi sistemelor ultra miniaturizate de tip System-On-Package (SOP). Caracteristicile esenţiale ale lor sunt superfuncţionalitate, microminiaturizare, ierarhie de scalare diferită, materiale multi-funcţionale şi componente înglobate (“embedded”) active şi pasive fabricate prin tehnologia straturilor subţiri. Rezultatul este generarea de căldură în mod neuniform, căldură concentrată volumic şi produsă de un număr de surse de putere care includ nu numai circuite integrate active (microprocesoare, amplificatoare de putere, memorii) dar şi componente pasive, cum ar fi rezistoare. Miniaturizarea SOP are ca rezultat, pe de o parte, îmbunătăţirea performanţelor electrice, costului şi fiabilităţii, iar pe de altă parte apariţia unor provocări termice nemaiîntâlnite, deoarece concentrează generatoarele de flux termic de la nivel de sistem practic de nivel de dispozitiv (figura 6), situaţie opusă situaţiei clasice a sistemelor electronice bazate pe componente discrete. Acest curs prezintă fundamente de management termic al SOP şi implicaţiile fenomenelor termice asupra funcţionării sistemului. Sunt identificate sursele de căldură din modulele SOP şi sunt prezentate bazele transferului de căldură. În plus, cursul abordează cele mai noi tehnologii de management termic aplicabile SOP. Minimizarea generării de putere şi evacuarea optimă a ei, printr-un management termic eficient, pot diminua problemele termice ale microsistemelor şi sistemelor SOP până la un anumit punct.

În ciuda scăderii majore a energiei de comutaţie a tranzistoarelor, care a caracterizat revoluţia în domeniul semiconductoarelor, cerinţele de răcire ale componentelor microelectronice nu s-au diminuat în mod corespunzător. Datorită creşterii densităţii la nivelul dispozitivelor, cerinţele evacuării căldurii din chip au crescut de la 0,1 – 0,3W, valoare tipică pentru 2 – 3mm, în cazul circuitelor cu integrare pe scară mică utilizate la începutul anilor ’60 (SSI – Small Scale Integration), la 1 – 5W, pentru 10mm, în cazul celor ECL cu integrare pe scară largă şi al celor CMOS de tip VLSI – Very Large Scale Integration utilizate la mijlocul anilor ’80. Datele istorice legate de fiabilitate pentru chip-urile din siliciu în tehnologie bipolară au determinat proiectanţii de sisteme electronice militare să plaseze limita superioară “tradiţională” a temperaturii joncţiunii la valoarea de 110 – 120°C. În anii ’80, considerentele de performanţă şi fiabilitate au determinat stabilirea unei temperaturi standard mai scăzute, de 65 – 85°C, pentru aplicaţiile comerciale.

Datorită cerinţelor crescute de creştere a vitezei şi funcţionalităţii circuitelor integrate, puterea disipată la nivelul chip-urilor microprocesoarelor a crescut la 15 – 30W la mijlocul anilor ’90.

La finalul deceniului, chip-urile utilizate în staţiile de lucru de mare performanţă disipau în mod obişnuit mai mult de 50W. Pentru a face faţă acestor disipări mari de putere şi pentru a menţine nivelul ridicat de fiabilitate al dispozitivelor din siliciu, temperatura joncţiunii admisibilă la sfârşitul anilor ’90 s-a ridicat la aproximativ 100°C pentru PC-uri şi staţii de lucru şi 125° pentru produsele electronice de larg consum.

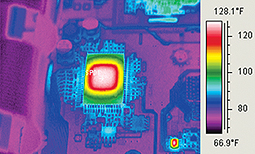

În cazul categoriei de produse “low-cost” sau “de larg consum” (în care sunt incluse televizoarele, player-ele, monitoarele, bunurile de larg consum cu electronică încorporată etc.), aspectele legate de disiparea puterii nu sunt aprofundate de proiectanţi, numai ocazional putând fi tolerate unele cheltuieli legate de aspectele termice. Pentru această categorie, astăzi şi în viitorul apropiat, managementul termic implică doar circulaţia naturală a aerului, sporită poate prin disiparea pasivă a căldurii sau, eventual, de convecţie forţată. Funcţionarea chip-ului la o temperatură ridicată, uzual de 125°C (figura 7), într-un mediu ambiant cu temperatura de 55°C, cu o diferenţă ΔT= 70°C, oferă o oarecare compensare pentru rezistenţa termică chip-aer relativ mare, asociată acestei situaţii.

Restricţii similare limitează foarte mult opţiunile pentru produsele care funcţionează pe baterie, inclusiv PDA-urile şi telefoanele celulare, unde o utilizare inteligentă a disipatoarelor de căldură face posibilă menţinerea circuitelor integrate de 1-2W la o temperatură de până la 115°C. În mod semnificativ, pentru această categorie, capabilităţile de management termic sunt astăzi într-un oarecare echilibru cu puterea disponibilă a bateriei (pentru operaţiile pe care acestea le execută în prezent) dar dublarea anticipată a disipării de putere până la sfârşitul acestui deceniu va necesita abordări mult mai aprofundate legate de aspectele de răcire.

Răcirea prin convecţie naturală este folosită, în general, pentru dispozitivele de memorie. Dar când astfel de DRAM-uri şi/sau SRAM-uri, disipând fiecare în parte 1W, sunt stivuite împreună într-o capsulă sau plasate cu densitate mare pe o placă de circuit imprimat, convecţia forţată este necesar a fi utilizată pentru ca dispozitivele să nu depăşească temperatura lor admisibilă, de aproximativ 100°C.

Este de aşteptat ca aceste tehnici să aibă o aplicabilitate mult mai largă în managementul termic al dispozitivelor de memorie viitoare, dispozitive care vor ajunge, probabil, să disipe spre 2,5W până la sfârşitul deceniului.

În anii ’90, categoria „auto” (a se vedea tabelul 1) era considerată ca având cele mai aspre condiţii de funcţionare, anterior atribuite doar componentelor şi produselor utilizate în industria militară. Temperaturile ambiante ridicate „de sub capotă” şi din alte părţi ale autovehiculului, atingând 165°C şi chiar mai mult, forţează circuitele integrate (care disipă până la 10 – 15W) să funcţioneze fiabil şi la temperaturi de 175°C.

În această categorie intră şi echipamentele utilizate în minerit şi exploatarea resurselor naturale, precum şi în aplicaţiile militare de înaltă performanţă. Dimensiunile relativ mici ale unui chip, de doar 53 mm2 în 1999, vor creşte la aproximativ 77 mm2 până în 2012. În plus, puterea disipată va fi în mod constant de circa 14W, rezultând fluxuri de căldură comparabile cu cele din categoria componentelor de “înaltă performanţă”. Astfel, datorită diferenţelor mici de temperatură existente în diferite aplicaţii, aceste cerinţe au creat o presiune extrem de mare în ceea ce priveşte managementul termic. În timp ce o mare varietate de tehnici şi tehnologii de disipare a căldurii şi răcire cu aer a circuitelor integrate, funcţionând la temperaturi ridicate, au fost implementate cu succes, în prezent sunt făcute eforturi de dezvoltare pentru aplicaţiile funcţionând la temperaturi convenţionale, bazate pe răcirea cu elemente speciale, gen Peltier.

În anii ’90, răcirea cu ajutorul radiatoarelor a fost prima abordare de packaging termic pentru categoria “cost/performanţă”, care include atât calculatoare desktop cât şi laptop. Managementul termic al microprocesoarelor utilizate în sistemele desktop este bazat adesea pe radiatoare din aluminium extrudat, ataşate componentei prin clips-uri sau prin adeziv şi răcite cu ajutorul unor ventilatoare plasate pe componentă şi la distanţă (figura 8).

Dar în condiţiile în care puterea chip-ului va atinge 50W până la sfârşitul deceniului, packaging-ul termic pentru această categorie de produse necesită în mod progresiv concentrarea spre aspecte de proiectare mai rafinate, ca şi spre materiale de interfaţă cu rezistenţă termică mai redusă. Dacă revenim la tabel, se poate observa că fluxurile de căldură pentru categoria chip-urilor “cost/performanţă” vor atinge un maxim în următorii patru, cinci ani, la valori cu 40% mai mari decât cele din prezent.

În încercarea de a minimiza gap-ul de performanţă dintre calculatoarele laptop şi desktop, radiatoarele răcite cu ajutorul ventilatorului au început să fie implementate în laptop-uri la sfârşitului anilor ’90. Cu toate acestea, în deceniul actual, limitările puterii bateriei au făcut necesară valorificarea aerului deplasat prin convecţie naturală, utilizând pentru disipare radiatoare, conducte de căldură şi carcasele metalice ale produselor, pentru a asigura răcirea necesară pentru circuitele integrate de 3 – 5W. În anii următori, laptop-urile avansate, folosind chip-uri modificate din categoria “cost/performanţă”, vor genera provocări extreme în domeniul managementului termic.

La sfârşitul anilor ’90, sub influenţa presiunii de pe piaţă, managementul termic al aproape tuturor produselor de înaltă performanţă a fost orientat spre utilizarea puternică a răcirii cu aer, utilizând o tehnologie care a reprezentat o dezvoltare naturală a răcirii cu aer a modulelor multi-chip (MCM) din anii ’80. Până la sfârşitul deceniului, tehnicile de packaging termic vor conduce la dezvoltarea de radiatoare (pentru staţiile de lucru şi server-ele comerciale de ultimă generaţie) care vor disipa în mod curent 60 – 70W. După cum se poate observa în tabel, comunitatea packaging-ului electronic sugerează că dimensiunea chip-ului şi puterea disipată de acesta vor fi relative corelate în anii următori, producându-se fluxuri de căldură care vor creşte, probabil, la valori de aproximativ 32 W/cm2 până în 2012.

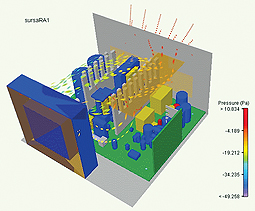

Cursul acoperă cercetarea şi inovarea din domeniu prin următoarele capitole: fundamentele managementului termic al microsistemelor, sursele de căldură în microsisteme şi module System-On-Package (SOP digital, SOP RF, SOP optoelectronic etc.), modurile fundamentale de transfer de căldură, caracterizarea termică virtuală şi reală (metode numerice de caracterizare termică (figura 9), evaluarea programelor de analiză termică pentru microsisteme, metode experimentale de caracterizare termică), tehnologii de management termic şi minimizare a puterii (metode pasive de management termic (materiale cu conductivitate termică ridicată, găuri de trecere termice, radiatoare etc.) metode active de management termic (răcire prin spray-ere, răcire termoelectrică etc.)).

4. Pregătirea măştilor fotolitografice

Instituţia dezvoltatoare de curs: Xyalis

Autorii cursului: Eric Beisser, Farid Benzakour

Obiectivul principal al acestui curs este să prezinte tehnicile de pregătire a măştilor fotolitografice pentru micro- şi nano-componente (figura 10). Acest curs permite înţelegerea problemelor legate de această etapă critică în dezvoltarea de chip-uri microelectronice, precum şi metodele folosite pentru a reduce atât costurile cât şi întârzierile.

În ciuda faptului că toate microchip-urile actuale folosesc măşti foto în fabricarea lor, nu există nici un curs disponibil pe plan mondial care să aprofundeze acest subiect. Singurele cursuri de instruire sunt făcute în interiorul companiilor care se ocupă cu această activitate, fără să existe un mediu formal de predare. Acest lucru duce la discrepanţe majore în modul de exprimare folosit de profesionişti, precum şi la un punct slab privind eficienţa şi omogenitatea procedurilor. De aceea este foarte important ca acest neajuns să fie corectat prin furnizarea unui curs la zi pe această temă, mai ales ştiind că măştile fotolitografice au un cost ce reprezintă astăzi cel puţin 10% din costul total de dezvoltare al unui chip.

Cursul prezintă bazele fotolitografiei şi diferitele tipuri de măşti utilizate.

O descriere detaliată a constrângerilor multiple şi a tuturor modelelor necesare pe măşti este furnizată prin următoarele paragrafe:

• Module pentru controlul procesului;

• Structuri de măsurare;

• Elemente de aliniere;

• Modele de identificare;

• Chip-uri şi etape în pregătirea măştilor asociate;

• Manipulare a datelor de intrare (testare, validare, OPC (optical proximity correction);

• Asamblare a diferitelor dispozitive;

• Constrângeri şi optimizare;

• Tehnici de inspecţie;

• Tehnici de depanare;

Cursul detaliază aspectele concrete legate de măştile destinate microsistemelor, ultimul capitol oferind o imagine generală asupra cercetării avansate şi stadiului tehnicilor şi tehnologiilor implicate în dezvoltarea măştilor fotolitografice.

Conf. dr. ing. Norocel Codreanu

norocel.codreanu@cetti.ro