Internetul industrial al lucrurilor (IIoT) sau Industrie 4.0 stimulează cererea de rețele de comunicații capabile să funcționeze în medii dificile. Adesea, veriga slabă a acestor rețele sunt conectorii, deoarece mediile industriale sunt fierbinți, murdare și, de obicei, includ utilaje care vibrează, toate acestea exercitând o presiune continuă asupra conexiunilor mecanice și subminându-le fiabilitatea. La agravarea situației se adaugă și consecințele pe care le implică defectarea unei conexiuni într-o fabrică modernă. În timp ce poate fi catastrofală din punct de vedere financiar (producția pierdută acumulând rapid o pierdere mare de dolari) o conexiune de siguranță defectă poate provoca leziuni grave. Ca atare, este necesară o alternativă la conectorul RJ45 standard.

Internetul industrial al lucrurilor (IIoT) sau Industrie 4.0 stimulează cererea de rețele de comunicații capabile să funcționeze în medii dificile. Adesea, veriga slabă a acestor rețele sunt conectorii, deoarece mediile industriale sunt fierbinți, murdare și, de obicei, includ utilaje care vibrează, toate acestea exercitând o presiune continuă asupra conexiunilor mecanice și subminându-le fiabilitatea. La agravarea situației se adaugă și consecințele pe care le implică defectarea unei conexiuni într-o fabrică modernă. În timp ce poate fi catastrofală din punct de vedere financiar (producția pierdută acumulând rapid o pierdere mare de dolari) o conexiune de siguranță defectă poate provoca leziuni grave. Ca atare, este necesară o alternativă la conectorul RJ45 standard.

Proiectanții au nevoie de conectori Ethernet suficient de rezistenți pentru a respecta standardele industriale actuale și codurile Ingress Protection (IP), indiferent de locul în care sunt plasați inițial. Aceștia trebuie să fie capabili să funcționeze în mod fiabil la viteze Ethernet Cat 6A de până la 10 gigabiți pe secundă (Gbps), să suporte alimentare Power over Ethernet (PoE) și să fie cât mai “rezistenți în timp” posibil, respectând, totodată, bugetele de proiectare de multe ori restrânse.

Cerințele rețelei industriale

Industria modernă a adoptat pe scară largă rețelele cu fir pentru a alimenta “Industria 4.0” (descrisă ca fiind “digitalizarea producției”) și pentru a valorifica procesul de automatizare a sectorului care a început la sfârșitul anilor ’70 și în anii ’80. Pentru manageri, Industria 4.0 promite o productivitate sporită, o calitate mai bună a produselor, prețuri mai mici și o siguranță îmbunătățită. Pentru ingineri, sarcina este de a construi rețelele robuste care sprijină producția modernă.

Infrastructura pentru rețelele Ethernet domestice și comerciale se bazează, în general, pe cabluri ieftine și conectori RJ45 standard, dar aceste componente nu sunt gândite pentru aplicațiile din fabrici. Mediul din fabrică este mai dificil, iar selecția cablurilor și a conectorilor trebuie să ia în considerare următorii factori de stres:

- Mecanici: șocuri, vibrații, presare, îndoire, răsucire

- Chimici: apă, uleiuri, solvenți, gaze corozive

- Mediu: temperaturi extreme, umiditate, radiații solare

- Electrici: descărcări electrostatice (ESD), interferențe electromagnetice (EMI), tensiuni înalte tranzitorii.

Cablurile și conectorii industriali trebuie să fie specificați pentru a rezista la cele mai severe condiții anticipate pe întreaga durată de viață a rețelei. De exemplu, nu ajută prea mult dacă un cablu a fost specificat pentru condiții de temperaturi ambientale normale, iar mai târziu, fabrica este reconfigurată în așa fel încât cablul se va afla în apropierea cuptoarelor de proces, unde temperatura este mult mai ridicată.

Cablurile industriale sunt disponibile cu izolație poliuretanică de înaltă calitate, care este rezistentă la abraziune, la substanțe chimice (inclusiv ulei) și la foc. În timp ce izolatorii precum clorura de polivinil (PVC) sunt mai ieftini, plasticul poate fi atacat de uleiuri și substanțe chimice , devine fragil și se fisurează la temperaturi scăzute.

Construirea unei rețele Ethernet industriale

În mediile cu zgomot electric redus, cablurile cu perechi torsadate neecranate pot fi acceptabile. Cu toate acestea, dispozitivele industriale, cum ar fi aparatele de sudură cu arc electric sau echipamentele electrice din fabrică, cum ar fi relee de comutare, acționări de curent alternativ sau solenoizi, pot provoca interferențe și întreruperea transmiterii datelor în cablurile neecranate. În cazul în care există îndoieli, inginerul ar trebui să fie mai prudent și să utilizeze cabluri ecranate pentru a preveni eventualele erori de sistem, costisitoare mai târziu. Pe măsură ce fabricile se extind, sunt frecvente cazurile în care cablurile pentru comandă și pentru alimentarea cu energie electrică să utilizeze tubulatura care era anterior dedicată comunicațiilor Ethernet. Acest lucru ar putea genera coruperea datelor dacă inițial au fost specificate cabluri Ethernet neecranate.

O proiectare bazată pe o ecranare dublă, care utilizează atât folie cât și o împletitură din cupru, este cea mai eficientă soluție pentru prevenirea coruperii datelor. Pentru a fi sigur că ecranarea funcționează corect, inginerul trebuie să utilizeze, totodată, conectori ecranați și să conecteze la pământ ecranul de protecție. În cazul în care o ecranare nu este finalizată, aceasta poate agrava problemele de interferență, acționând ca o antenă.

Figura 1: Cablurile Ethernet cu conductor solid ar trebui să fie limitate la o lungime de 100 m, în timp ce versiunile de cabluri cu fir ar trebui să fie limitate la 85 m. (Sursa imaginii: Amphenol)

Chiar și în cazul cablurilor ecranate, semnalele se degradează pe măsură ce se deplasează pe distanțe mari. Cablurile cu conductori solizi au performanțe mai bune și pot asigura o funcționare maximă pe o distanță de până la 100 de metri (m), dar sunt mai predispuse la deteriorări din cauza îndoirii sau răsucirii. Cablurile cu fire suportă mai bine răsucirea și îndoirea, dar nu ar trebui să fie utilizate pentru lungimi mai mari de 85 m (figura 1).

La construirea rețelei, raza minimă de curbură statică este de patru ori mai mare decât diametrul exterior al cablului (OD – Outside Diameter). Acest lucru este valabil pentru cablurile torsadate sau solide, ecranate sau neecranate. În cazul în care este necesară flexarea, nu trebuie utilizate cabluri cu conductor solid. Fișele tehnice ale cablurilor cu conductor multifilar specifică, de obicei, ciclurile maxime de flexiune, care se situează între un milion și 10 milioane, în funcție de raza de curbură.

Cablurile trebuie fixate cu ajutorul unor cleme de prindere care să fie suficient de largi pentru ca acestea să se poată mișca liber în colier. Strângerea excesivă va crea puncte de tensiune ce pot provoca deteriorarea conductorului. De asemenea, cablurile trebuie să fie lăsate libere în interiorul clemelor de prindere atunci când mai multe cabluri sunt grupate împreună.

Deoarece majoritatea erorilor de punere în funcțiune se datorează cablării din teren (pentru că întreținerea perechilor torsadate și realizarea corectă a ecranării este o sarcină dificilă și consumatoare de timp), se recomandă utilizarea conectorilor turnați din fabrică.

Proiectare orientată spre viitor

Deși rețelele cu fir aduc avantaje esențiale (cum ar fi viteza, integritatea semnalului și securitatea), acestea sunt costisitoare pentru instalare și întreținere. Prin urmare, proiectantul însărcinat cu specificarea rețelei ar trebui să privească spre viitor pentru a se asigura că infrastructura va dura cât mai mult timp posibil și va necesita reparații minime.

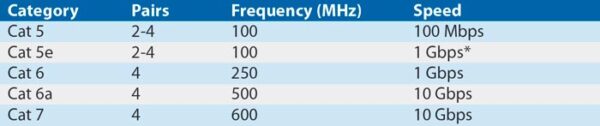

* CAT 5e is available as either a 2-pair or 4-pair cable. 2-pair cable has a maximum speed of 100 Mbps while 4-pair cable can achieve 1 Gbps Tabelul 1: Vitezele pe cablu Ethernet și frecvența de operare Ethernet asociată, în general proporțională cu fluxul de date. (Sursa imaginii: Digi-Key Electronics)

În istoria Ethernet, viteza rețelelor a crescut inexorabil. În viitor, rețelele industriale vor fi probabil dominate de infrastructuri optice care vor oferi viteze de 400 Gbps sau chiar terabiți pe secundă (Tbps). În cazul instalațiilor actuale cu fire din cupru, o selecție atentă a cablurilor cu perechi torsadate de înaltă calitate și a conectorilor ar trebui să permită rețelei să facă față nu numai ratelor actuale de 1 Gbps, ci și conexiunilor viitoare de 10 Gbps (tabelul 1).

Rețelele din fabrică încep, de asemenea, să profite de PoE, o tehnologie care utilizează cablarea Ethernet pentru a alimenta echipamentele conectate. PoE utilizează infrastructura Ethernet standard și gestionează, în același timp, o putere de ordinul zecilor de wați. Natura centralizată și flexibilă a tehnologiei elimină necesitatea unei surse de putere locale pentru fiecare dispozitiv alimentat din rețea, permițând ca dispozitivele alimentate să fie plasate oriunde și să fie ușor de mutat ulterior, dacă este necesar.

O formă îmbunătățită de PoE, denumită PoE+, poate furniza până la 25,5 wați DC dispozitivului conectat și permite conectarea echipamentelor cu consum mare de putere, cum ar fi camerele de securitate. (Consultați articolul tehnic al Digi-Key, “Power-over-Ethernet Adapts to Meet Higher Demand” – Power-over-Ethernet se adaptează pentru a satisface cereri mai mari).

La fel cum cablurile și conectorii ar trebui să se potrivească pentru o rezistență egală la solicitări mecanice, chimice, de mediu și electrice, la fel ar trebui să se potrivească și pentru performanță funcțională. Caracteristicile operaționale maxime vor fi dictate de componenta cea mai puțin capabilă din rețea; de exemplu, în cazul în care cablurile Cat 6a sunt combinate cu conectori Cat 6, sistemul va oferi un debit maxim de 1 Gbps, în loc de 10 Gbps, debitul maxim nominal al cablurilor.

Conectori pentru rețele industriale

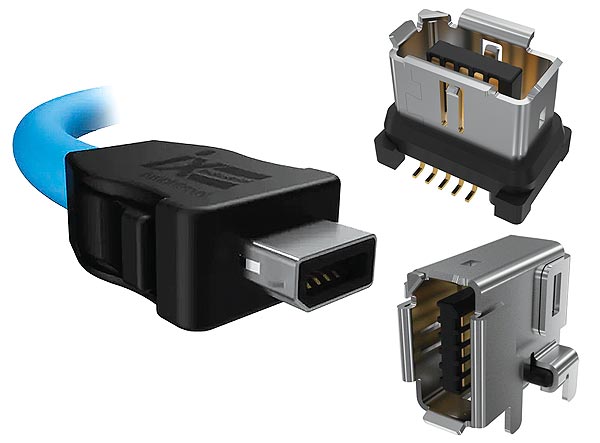

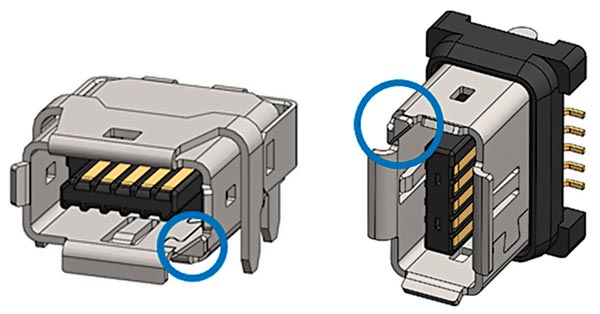

Figura 2: Conectorii industriali ix de la Amphenol sunt disponibili într-o varietate de prize și socluri pentru cabluri, pereți etanși și plăci de circuit imprimat. (Sursa imaginii: Amphenol)

Deși este important ca proiectantul să ia în considerare cu atenție alegerea cablurilor, rutarea și frecvența Ethernet atunci când construiește rețele industriale, conectorii constituie cea mai mare provocare de proiectare în cadrul unei rețele Ethernet. Acest lucru se datorează faptului că aceștia reprezintă cea mai slabă verigă; conectorii nu numai că permit intrarea apei și a murdăriei, dar includ și trasee scurte în care perechile Ethernet nu sunt torsadate și, prin urmare, sunt mai susceptibile la zgomot electric.

Proiectantul trebuie să ia în considerare locul în care vor fi utilizați conectorii, deoarece mediile din fabrică variază considerabil. De exemplu, codul IP – determinat de standardul IEC 60529 – clasifică gradul de protecție oferit de părțile mecanice și electrice ale corpului conectorului. Prima cifră a codului indică gradul de protecție împotriva particulelor solide (de la 0 (fără protecție) la 6 (etanș la praf)), în timp ce a doua cifră indică gradul de protecție împotriva pătrunderii lichidelor (de la 0 (fără protecție) la 9K (jeturi de apă puternice, la temperaturi ridicate)).

Un grad de protecție IP20 (protecție împotriva degetelor sau a altor particule, fără protecție împotriva umezelii, fără protecție împotriva umezelii) pentru conectorii utilizați în fabrici curate și uscate este obișnuit pentru mulți conectori industriali. De exemplu, conectorii ix Industrial IP20 de la Amphenol sunt componente robuste, de mare viteză, cu 10 poziții, care vin într-un ambalaj cu 70 la sută mai mic decât al unui RJ45 obișnuit.

Producătorii de conectori oferă de obicei opțiuni pentru o protecție mai mare pentru utilizarea în medii din ce în ce mai murdare și mai umede, iar Amphenol nu face excepție. Linia ix Industrial IP20 se extinde de la IP20 pentru produsul standard până la IP67 (etanș la praf, imersiune până la 1 m adâncime) pentru produsele non-standard.

Proiectantul rețelei trebuie să urmărească reducerea la minimum a numărului de conexiuni, în special a seturilor de cabluri cu conectori de tip tată la ambele capete. Aceștia sunt foarte ușor de utilizat de către personalul nespecializat în inginerie – dar afectează negativ performanța restului rețelei. În plus, este o practică standard ca toți conectorii ficși să fie de tip mamă.

La fel ca și în cazul altor producători, conectorii de la Amphenol sunt disponibili în factori de formă de tip tată pentru cabluri și trei tipuri de factori de formă de tip mamă pentru instalații fixe: prize (socluri) verticale pentru pereți etanși, prize verticale în unghi drept (ND9AS1200) și socluri orizontale (ND9BS3200) pentru montarea pe plăci de circuit imprimat (figura 2). Versiunile de montare pe plăci de circuit imprimat sunt disponibile în tehnologia de montare pe suprafață (SMT) sau prin găuri (THT) pentru o lipire ușoară pe suprafața de circuit.

Versiunea tată poate fi livrată individual (ND9AP5200) sau ca parte a unui set de cabluri (ND9ACB250A) având o lungime cuprinsă între 500 și 2000 de milimetri (mm).

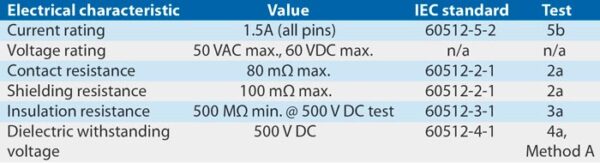

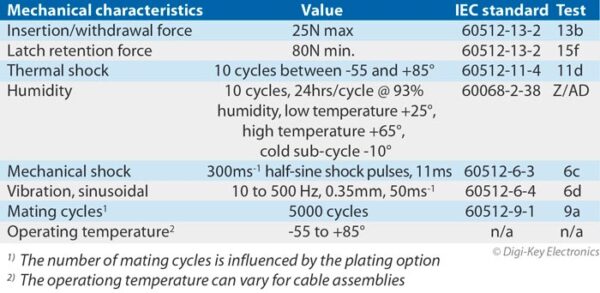

Tabelul 2: Din punct de vedere electric, conectorii ix Industrial Ethernet pot suporta curenți de până la 1,5 A și îndeplinesc cerințele IEC 60512. (Sursa imaginii: Digi-Key Electronics)

Un ghid util în ceea ce privește calitatea unui conector este de a verifica dacă acesta îndeplinește cerințele unor standarde precum IEC 60512 și IEC 61076. IEC 60512 detaliază testele mecanice și electrice, precum și pragurile pe care trebuie să le îndeplinească un conector atunci când este utilizat cu echipamente electrice și electronice. Standardul acoperă factori mecanici precum forța de inserție și retragere, rezistența la vibrații și numărul maxim de cicluri de împerechere, precum și factori electrici precum rezistența datorată contactului, ecranarea și izolarea.

Tabelul 3: Performanța mecanică a conectorului ix Industrial îi permite să îndeplinească cerințele IEC 60512 și 60068. (Sursa imaginii: Digi-Key Electronics)

Conectorii industriali Amphenol ix sunt proiectați pentru a oferi o interfață Ethernet robustă și miniaturizată (în conformitate cu standardele IEC relevante) cu o economie de spațiu de până la 75% față de cea oferită de conectorii RJ45 standard. Cu un pas al conectorului de 10 mm și o închidere metalică robustă în două puncte, conectorii oferă performanțe Cat 6a pentru comunicații Ethernet de până la 10 Gbps, capabilitate PoE/PoE+ și ecranare la 360° pentru imunitate EMI.

Figura 3: IEC 61076 specifică polarizarea și canalul de ghidare a conectorilor pentru transmiterea datelor. Tipul A (a) utilizează un cant tăiat la 45° situat în dreapta jos a receptorului (văzut dinspre partea de îmbinare). Pentru tipul B (b), cantul tăiat la 45° este situat în colțul din stânga sus al receptorului. (Sursa imaginii: Amphenol)

Conectorii pentru plăcile de circuit imprimat sunt prevăzuți cu cleme solide pentru lipire și sunt suficient de rezistenți pentru a suporta șocuri și vibrații, menținând în același timp o conexiune fiabilă. Aceștia pot rezista până la 5000 de cicluri de împerechere.

Tabelele 2 și 3 detaliază modul în care seria ix Industrial se comportă față de aspectele esențiale ale standardului IEC 60512.

Standardul IEC 61076 este mai concentrat, acoperind conectorii dreptunghiulari cu 10 căi, ecranați, independenți și ficși, pentru transmisia de date cu frecvențe de până la 500 megahertzi (MHz). Documentul specifică dimensiunile comune, caracteristicile mecanice, electrice și de transmisie, precum și cerințele de mediu pentru rețelele industriale.

În special, IEC 61076 identifică codurile care determină poziția cheii de polarizare și a canalului de ghidare a conectorilor. Conectorii de tip A sunt destinați pentru comunicații Ethernet de 100 megabiți pe secundă (Mbps) până la 10 Gbps. Conectorii de tip B sunt destinați tuturor celorlalte aplicații non-Ethernet, cum ar fi sistemele de semnalizare, seriale sau alte sisteme de comunicație prin magistrale industriale [figurile 3(a) și (b)].

Concluzie

Fabricile moderne sunt construite cu ajutorul rețelelor de comunicații pentru a digitaliza producția în vederea creșterii productivității și a reducerii costurilor. Conectorii și cablurile care alcătuiesc aceste rețele nu numai că trebuie să fie suficient de robuști pentru a rezista în medii industriale dure, dar trebuie să facă față și viitoarelor cerințe de comunicație de mare viteză și PoE.

Există soluții de la companii precum Amphenol, care oferă cabluri și conectori de calitate industrială, proiectate pentru a răspunde cu precizie acestor provocări și bugetelor fabricilor. Sunt conforme cu standardele exigente ale conectorilor industriali și includ caracteristici care susțin performanța ridicată a rețelei, durata de viață extinsă și necesită o întreținere minimă. Cu toate acestea, după cum s-a arătat, proiectanții trebuie să înțeleagă standardele aplicabile și limitările electrice și mecanice ale conectorilor pentru a le aplica în mod corespunzător în vederea proiectării unei rețele IIoT sau Industrie 4.0 de succes.

Autor: Rolf Horn – Inginer de aplicații

Rolf Horn, face parte din grupul European de Asistență Tehnică din 2014, având responsabilitatea principală de a răspunde la întrebările venite din partea clienților finali din EMEA referitoare la Dezvoltare și Inginerie, precum și la scrierea și corectarea articolelor și postărilor de pe platformele TechForum și https://maker.io ale firmei Digi-Key pentru cititorii din Germania. Înainte de Digi-Key, el a lucrat la mai mulți producători din zona semiconductorilor, cu accent pe sistemele embedded ce conțin FPGA-uri, microcontrolere și procesoare pentru aplicații industriale și auto. Rolf este licențiat în inginerie electrică și electronică la Universitatea de Științe Aplicate din Munchen, Bavaria. Și-a început cariera profesională la un distribuitor local de produse electronice în calitate de Arhitect pentru Soluții de Sistem pentru a-și împărtăși expertiza și cunoștințele în calitate de consilier de încredere.

Hobby-uri: petrecerea timpului cu familia + prietenii, călătoriile (cu rulota familiei VW-California) și motociclismul (pe un BMW GS din 1988).

Digi-Key Electronics | https://www.digikey.ro