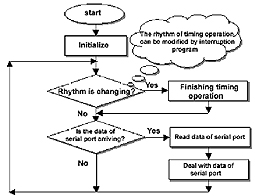

Cum controlerul embedded 7188 are sistemul de operare DOS încorporat, programul calculatorului subordonat poate fi scris în TC2.0. Programul principal trebuie mai întâi să iniţializeze sistemul (inclusiv iniţializarea porturilor seriale şi cea a parametrilor de lucru), şi să instaleze întreruperile de temporizare ale utilizatorului. Deoarece intervalul de întreruperi este prestabilit la o milisecundă, rutinele de transmisie şi recepţie a datelor NU trebuie să fie folosite în cadrul funcţiei de service a întreruperii. Motivul acestei interdicţii este că transmisia unui singur octet la 9.600 bps, care este viteza tipică într-un sistem supervizor, va necesita circa o microsecundă. Dacă viteza este prea ridicată, atunci transmisia datelor va fi nefiabilă. Cum în mod obişnuit se transmit o dată cel puţin doi octeţi de informaţie, va rezulta o eroare de re-entry a lui DOS şi sistemul de supraveghere va deveni instabil. De aceea, programul de întreruperi de ceas trebuie să fie cât mai scurt posibil şi să gestioneze NUMAI coordonarea diferitelor job-uri. Sarcina principală poate fi implementată în rutina principală. Atunci când soseşte momentul de polling, va trimite comanda de interogare către modulele sau dispozitivele inteligente, iar când datele sunt gata, programul le va citi şi apoi le va procesa. Diagrama soft este prezentată în figura 16:

Probleme de comunicaţii şi rezolvarea lor

Într-un sistem de supraveghere computerizată, fiabilitatea comunicaţiilor de date este cel mai important element. Dispozitivele de I/O pentru calculatoare industriale furnizate de ICP pot transmite date în mod constant şi se pot conecta fiabil cu controlerul I-7188. Totuşi, schimburile de date între modulele provenite de la alte firme nu sunt continue, aşa cum ar trebui, iar timpii de aşteptare depind de diferitele module. Un timp prea scurt duce la pierderi de date, iar un timp prea mare poate duce la blocarea sistemului sau la recepţionarea următorului pachet de date. În subrutina ReadDataDelay din progr1 se găseşte un program de recepţie a datelor. După mai multe experimente şi depanări, timpul de întârziere pentru sistem trebuie să fie mai mare de 0X140. Dacă intervalul este mai mic de 0X130, rata de erori de date va fi de circa ¼ şi unul sau doi octeţi se vor pierde de fiecare dată.

Timpul de întârziere din domeniul 0X130 şi 0X140 este o valoare critică. Transmiterea datelor este implementată de alt subprogram, în care primul octet al grupului de date se foloseşte pentru a memora numărul de octeţi recepţionaţi, după care urmează datele conţinut.

Comparaţie cu sistemul de PLC-uri de la Panasonic

Pe baza experienţei dobândite în aceeaşi zonă geografică prin folosirea unui sistem de automatizare cu controlere logice programabile, s-a putut face o comparaţie practică a costurilor şi problemelor asociate cu cele două abordări. Sistemul realizat cu modulele I7000 are performanţe bune, iar preţul este mai scăzut decât pentru alte variante de implementare.

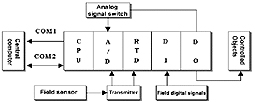

Astfel, cu ajutorul împrumuturilor primite de la Banca Mondială a fost realizat sistemul naţional de irigaţii, ce include şi staţiile de pompare de pe râul Qiantang din provincia Zhejiang. Staţiile de pompare de mare capacitate sunt controlate de un sistem supervizor. Computerul central foloseşte un calculator industrial, iar sistemele front-end folosesc PLC-uri de la firma Panasonic, model FP10SH. Arhitectura hardware este prezentată în figura 17.

Computerul central comunică cu PLC-urile subordonate prin două porturi seriale RS232: COM1 este folosit pentru a trimite semnale de întreruperi cum ar fi alarmele de timp real către computerul central, iar COM2 este un port programabil, prin care computerul central poate trimite programul PLC către calculatoarele subordonate, sau poate citi sau scrie date. În figura 17 se arată structura PLC-ului: modulul CPU, convertorul analog-numeric, modul de temperatură (RTD), modulul de intrări digitale şi modulul de ieşiri digitale.

Toate modulele sunt înserate în placa de bază a sistemului. Modulul CPU principal are doar două porturi RS232, şi totuşi este foarte costisitor, preţul unui CPU tip FP10SH fiind ridicat.

În privinţa softului, calculatorul central nu asigură soft de configurare, iar softul calculatoarelor subordonate este implementat prin diagrame în scară (ladder diagram).

Pentru proiectanţii fără cunoştinţe electrice este dificil să înţeleagă diagramele în scară. Mai mult, nu există nici mostre de programe pe dischete.

Sistemul de operare al PLC-urilor scanează automat programul ladder diagram, în mod repetat. Dar survin probleme în tipul conversiilor numerice. După numeroase şedinţe de depanări, s-a văzut că în fiecare ciclu de scanare a sistemului se poate converti numai un singur octet de date, deci acest sistem nu poate implementa conversii pe mai mulţi octeţi!

Pe de altă parte, integrarea este foarte uşoară cu familia 7000. Controlerul 7188 are patru porturi seriale RS-232/485, iar preţul sau este de cinci ori mai mic decât al lui FP 10HS!!

Mai mult, 7188 poate lucra fiabil în medii dure, de exemplu când temperatura de la suprafaţa modului a crescut la peste 50OC. Folosind programul de configurare furnizat, programul pentru computerul central poate fi pus la punct rapid şi uşor, iar softul pentru calculatoarele subordonate dispune de o logică simplă şi de un sistem de re-setare a watchdog-ului, folosind biblioteca de funcţii şi exemplele de programare.

În plus, departamentul de suport tehnic al firmei ICP-CON a oferit servicii confortabile clienţilor şi a răspuns la numeroase întrebări despre programare.

Depanare şi concluzii

În 1999 a fost pus la punct un program special de test multifuncţional pentru verificarea sistemelor supervizoare sau a dispozitivelor inteligente înrudite folosind interfaţa serială RS232 sau RS485. Acest soft se poate folosi nu numai ca PC subordonat pentru a verifica programul supervizor, dar şi invers, emulează calculatorul supervizor pentru a verifica controlerele subordonate. Funcţionarea programului de test a fost verificată pe numeroase sisteme supervizoare.

Verificările au demonstrat ca modulele I-7000 pot transmite date în mod constant în timpul depanării sistemului, spre deosebire de cele de la alte firme.

Modulele supervizoare de la alte firme au avut 25 de erori de transmisie de date în timp ce 7000 nu au avut nici-o eroare în decursul unor teste continue ce au durat 48 de ore (modulele erau verificate o dată la fiecare 5 secunde).

Nici programul de pe calculatorul supervizor (softul de configurare) nu a dat erori, atunci când a fost folosit cu softul de test drept computer slave.

Acum, sistemul supervizor a trecut testele de depanare din laborator şi poate lucra cu succes.

Folosirea softului de configurare ICP şi a modulelor din familia I7000 reduce timpul necesar pentru proiectare şi îmbunătăţeşte fiabilitatea, cu alte cuvinte sistemul 7000 merită să fie utilizat pe scară largă!

Ing. Cristian Malide

IMPERIAL ELECTRIC S.A.

Tel: 211.37.82

e-mail: office@imperialelectric.ro