Frecvent în testarea plăcilor electronice, fie că sunt unități simple, independente sau părți ale unor echipmente complexe, există senzori de diferite tipuri care, montați pe module dotate cu logică proprie de control sau pe alte plăci care vor fi apoi conectate în diferite moduri la sistem, utilizează aceeași interfață spre/sau de la mărimea fizică pe care operează: traductorii.

Abordarea testării acestui tip de componente în timpul testării in-circuit tradiționale (ICT) se bazează de obicei pe funcționarea corectă a traductorului însuși (garantată de producătorul acestuia și, eventual, verificabilă prin comparație cu diverse alte mostre de către utilizatorul final) și pe testarea montării și poziționării corecte a componentelor pe placă, la care se mai pot adăuga verificări suplimentare la testul final. Această alegere este în mod evident dictată în primul rând de faptul că testerul în circuit nu este capabil să funcționeze “nativ” pe mărimi care nu sunt electrice și este preferabil să se evite creșterea costurilor pe care implementarea unui astfel de test o implică în materie de hardware suplimentar și gestionarea acestuia.

O cerință specifică

În cazul examinat aici, E.S.- Electronic Solution (www.electronicsolution.it) a fost solicitată să testeze panouri cu douăzeci de plăci identice, fiecare placă dispunând de câte trei senzori de presiune și diverse alte circuite analogice și digitale.

Au existat patru versiuni ale panourilor menționate mai sus, acestea diferențiindu-se prin dimensiunile fizice ale senzorilor de presiune.

Testul a fost implementat pe o stație Teradyne TestStation și, în timp ce pentru partea electronică și pentru înregistrare a datelor statistice solicitate de client, totul se încadrează în procedura de testare normală, în ceea ce priveşte partea senzoristică, se evidențiază în cele de urmează o posibilă problemă. Senzorii partajează același bus de date I2C, de aceea, chiar dacă clientul avea sarcina de a elabora produsul pentru a diferenția adresele diferitelor tipuri de senzori, în practică, deși un senzor care răspunde la o solicitare de citire, este ales corect și montat corespunzător – nu există garanția că plasarea acestuia este în poziția corectă.

Pe de altă parte, această verificare (senzorul corect în poziția corectă), la cererea specifică a clientului, este necesară doar pentru primul dintre cei trei senzori și este indiferent dacă ceilalți doi pot fi eventual inversați (sau nu), unul cu celălalt.

Pe scurt, pentru a fi siguri de poziționarea corectă a primului senzor, singura modalitate sigură este de a-l solicita cu o presiune cunoscută și de a face o citire a senzorului. Aceasta este tocmai metoda care s-a decis să se adopte în acord cu clientul.

Soluția problemei

O particularitate a senzorilor primari ai celor patru versiuni de panouri este sensibilitatea lor: dispunând de un cap de scală cuprins într-un interval de la un minim de 6mBar la un maxim de 160mbari este evidentă necesitatea de a avea la bază un sistem de control al presiunii destul de precis.

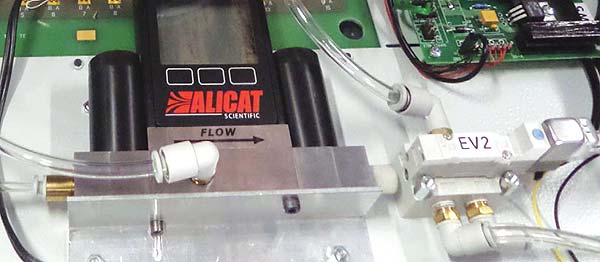

S-a ales varianta unui regulator de presiune cu două valve din seriile PCD (vezi detaliile din figura 1) produse de US Alicat Scientific și distribuite în Italia de către ComHas Srl care, cu un cap de scală completă de 200 mBar, a reușit să acopere întreaga gamă. Distribuția în grup a douăzeci de plăci electronice a fost făcută cu ajutorul unui splitter; în practică, fiecare dintre cele douăzeci de plăci primește în același timp ieșirea regulatorului de presiune; o supapă solenoidă gestionează comutarea ieșirii PCD către grupul de douăzeci de plăci − sau spre una singură − permițând astfel și testarea unei singure plăci atunci când este detașată de panou. Figura 2 prezintă partea superioară a echipamentului unde se pot observa detaliile conexiunilor pneumatice către plăcile cu senzori; sunt, de asemenea, prevăzute facilitățile pentru includerea ușoară în testul pneumatic, inclusiv a unor senzori secundari, dacă această necesitate apare în viitor. În figura 3 se observă un detaliu al părții superioare a echipamentului precum și fundamentul cu patul de cuie.

În concluzie, putem vedea cum, cu o investiție ușor mai mare în proiectarea și implementarea testării ICT a subansamblelor de senzori, a fost posibil să se asigure 100% funcționalitate completă, cu un impact neglijabil asupra timpului de testare, amplu rambursată prin eliminarea tuturor posibilelor funcționări defectuoase ale sistemului cauzate de aceștia.

E.S. Electronic Solution

www.electronicsolution.it