Dezvoltarea unei interfeţe cu utilizatorul este la ora actuală una dintre cele mai mari provocări în proiectarea de sisteme embedded; se pune întrebarea dacă trebuie aleasă o interfaţă electromecanică intuitivă, dar convenţională sau o interfaţă grafică ce oferă mai multă flexibilitate, dar necesită resurse suplimentare pentru sistem. Decizia este deseori influenţată mai puţin de nevoi şi mai mult de cerere; ca rezultat proiectanţii trebuie să compenseze cererea cu funcţionalitatea menţinând în acelaşi timp controlul asupra costurilor de producţie. Acest articol reprezintă o privire generală asupra diferitelor variante de interfeţe-utilizator disponibile în prezent, prezentând exemple despre cum aceste variante pot fi utilizate şi furnizând câteva noţiuni ale impactului pe care le au acestea asupra costului sistemului şi procesării.

de Stephen Porter

Principle Applications Engineer, Home Appliance Solutions Group

şi Keith Curtis

Technical Staff Engineer Security, Microcontroller and Technology Development Division

Microchip Technology Inc.

A emite sau a nu emite

Sistemele de afişare se clasifică normal în câteva categorii largi, de obicei bazate pe tehnologia lor de bază, cum sunt display-urile cu LED-uri şi cele cu LCD. Aceste sisteme prezintă atât avantaje cât şi dezavantaje, dar per total sunt capabile în general să producă afişaje similare. Formatul exact al display-urilor variază, dar principalele categorii sunt indicatoare singulare, afişaje segmentate şi module grafice.

Display-urile cu LED-uri implică circuite electronice capabile să lucreze cu microcontrolere. De fapt, majoritatea microcontrolerelor (MCU) utilizează drivere I/O de uz general cu capacitate de curent suficientă să comande LED-uri direct, cu doar o simplă rezistenţă de limitare a curentului, deoarece afişajele LED necesită puţini mA pentru conducere. LED-urile sunt de asemenea disponibile într-o varietate largă atât ca indicatoare individuale, cât şi ca afişaje segmentate. Totuşi, datorită disipării de căldură acumulată, acestea sunt excluse din modulele grafice mai mari.

Display-urile LCD utilizează un cristal lichid fluid, fie pentru a bloca, fie a lăsa să treacă lumina prin afişaj. Display-urile LCD segmentate sau indicatoare necesită cantităţi scăzute de energie pentru a comuta cristalul lichid, făcându-le favorabile pentru MCU, dar se bazează pe o sursă de iluminare externă sau un iluminat de fundal pentru a asigura iluminarea necesară. Gama de temperaturi de lucru este relativ limitată.

Multe MCU-uri mici sunt capabile să conducă display-uri indicatoare sau segmentate cu puţine componente externe. În acelaşi timp însă, unii producători de MCU-uri, precum Microchip Technology, asigură biblioteci complete de funcţii grafice pentru a asista în dezvoltarea de aplicaţii grafice.

Figura 1 oferă un exemplu de interfaţă cu utilizatorul ce prezintă câteva tipuri de display-uri şi intrări de utilizator. Exemplul foloseşte MCU-ul pe 16-biţi PIC24F pentru a comanda toate intrările şi ieşirile pentru acest model de referinţă.

Ecranele tactile sunt o alternativă atractivă la interfeţele electromecanice; întreaga suprafaţă a display-ului este o intrare de utilizator, permiţând proiectantului să redefinească – din mers – intrarea pentru utilizator prin crearea de interfeţe multiple, mai simple.

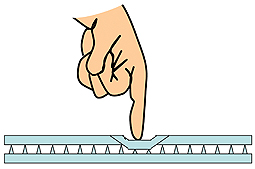

Pe de altă parte, intrările electromecanice implică comutatoare, encodere rotative şi potenţiometre, iar acestea aduc cu ele probleme cum sunt uzura şi deteriorarea mecanică, dificultăţi de montare şi dificultăţi asociate cu izolarea interfeţei contra prafului şi umezelii. Cu toate acestea, tehnologia mecanică este de asemenea utilizată şi la display-urile tactile rezistive. Aici, utilizatorul presează două straturi de plastic unul de altul, creând o conexiune electrică ce poate fi citită utilizând drivere de curent şi canale de conversie analog – digital ADC.

Figura 2 prezintă o secţiune transversală a unui afişaj tactil rezistiv. Acesta este un sistem simplu, dar este supus uzurii şi deteriorării, şi poate necesita calibrarea sistemului, filtrare sau liniarizare pentru a compensa variaţiile fizice. Sistemele cu contacte mecanice sunt superioare din punct de vedere al uşurinţei de interfaţare la un MCU, deşi este încă o necesitate aplicarea unui algoritm de calibrare pentru contacte.

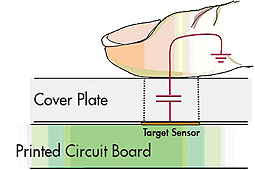

Senzorii tactili capacitivi sunt o altă opţiune de interfaţă cu utilizatorul pentru aparate casnice. Această tehnologie se bazează pe construcţia de bază a unui condensator – anume, doi conductori separaţi de un izolator. Când acest câmp este aplicat la fierul din sânge, sistemul cuplează capacitiv fiecare suprafaţă din corp; de la vârful degetelor la tălpile picioarelor. Senzorii tactili capacitivi funcţionează prin măsurarea capacităţii cauzate de un deget care atinge suprafaţa deasupra unei plăci conductive. Această creştere a capacităţii este măsurată şi comparată faţă de capacitatea plăcii neatinse. Figura 3 prezintă modelul pentru senzor tactil capacitiv. Dacă apare o variaţie suficientă a capacităţii, atunci senzorul este considerat atins şi funcţiile corespunzătoare sunt activate. Cerinţele primare pentru sistem sunt o placă de senzori, un acoperitor izolant cum este sticla sau plasticul şi un mijloc de măsurare a capacităţii cu rezoluţie suficientă. Unele MCU-uri, precum câteva MCU-uri PIC® de 8- şi 16-biţi au module de senzori capacitivi implementate. Pentru butoane formatul ‘button and knobs’, este o simplă chestiune de creare a suporturilor de senzor corespunzătoare, circuite de măsurare a capacităţii şi software-ul care să le conducă. Anumiţi producători de MCU-uri asigură modele de referinţă şi instrumente de dezvoltare ajutătoare pentru a face această sarcină mai uşoară. Singura problemă este dezvoltarea unui algoritm de mediere corespunzător pentru a determina capacitatea fără atingerea senzorului.

Senzorii tactili capacitivi prevalează cu ecranele tactile, cu două mari forme curent disponibile – tehnologia de suprafaţă capacitivă şi capacitate proiectată.

Tehnologia de suprafaţă capacitivă utilizează rezistenţa infinită a unui strat de oxid staniu-indiu pe spatele senzorului. Când utilizatorul atinge senzorul, acestea formează un condensator la masă, prin care AC-ul scurtcircuitează senzorul la punctul atingerii. Interfaţa determină apoi atingerea prin măsurarea curentului tras de senzor când fiecare muchie a senzorului este condusă de o formă de undă AC. Curenţii relativi sunt apoi utilizaţi pentru a calcula distanţa de la fiecare muchie la locul de atingere al utilizatorului. Deoarece semnalul de senzor este în gama MHz, structura este deseori lăsată companiilor care se specializează în această tehnologie.

Senzorii tactili capacitivi funcţionează prin crearea a două straturi de senzori tactili, unul care este o serie de linii orizontale, celălalt fiind o serie de linii verticale. Electronicele de interfaţare interoghează sistemul pentru a determina care linii orizontală şi verticală sunt mai apropiate de locul de atingere al utilizatorului şi interpolează o poziţie finală. Sistemele cu senzor capacitiv proiectat sunt în general mai simple decât alternativele capacitive de suprafaţă, dar acestea trebuie să scaneze mult mai multe intrări pentru a detecta o atingere, ceea ce tinde să crească solicitarea sistemului şi să îi scadă răspunsul.

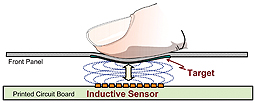

Multe dintre aparatele de bucătărie din ziua de azi au finisaje de metal, plastic sau sticlă. Uneori designerii folosesc o combinaţie între acestea pentru a conferi aspectul neted dorit de consumatori. De exemplu, oţelul inoxidabil este un finisaj des întâlnit printre aparate. Cu toate acestea, proiectanţii trebuie să folosească finisaje de plastic sau chiar plăci de sticlă care seamănă a oţel inoxidabil pentru a implementa butoanele de control cu senzor de atingere capacitiv. Tehnologia şi costurile de producţie pot avea un impact general asupra produselor din acest punct de vedere. Cum pot producătorii de aparate să găsească soluţii pentru asta? Răspunsul constă în tehnologia pe care acest articol o dezbate – senzorul tactil inductiv. Acesta permite proiectanţilor să utilizeze metale cum ar fi oţelul inoxidabil sau aluminiu ca suprafaţă principală a produsului în sine. Aceasta se realizează prin montarea unei plăci de circuite specifice în spatele metalului, acolo unde urmează să fie aşezate butoanele. Un strat subţire de separaţie este folosit pentru crearea unei mici diferenţieri care să permită o deflecţie uşoară. Deflecţia necesară este foarte mică, după cum se poate vedea în Figura 5. Placa cu circuitele poate de asemenea fi integrată pe placa de bază care îndeplineşte şi alte funcţii, deoarece cerinţele de procesare şi folosite ale acestei tehnologii sunt foarte mici. În plus, pentru furnizarea unei interfeţe plăcute estetic, tehnologia de senzori inductivi funcţionează chiar şi în prezenţa lichidelor. De exemplu, aceste butoane nu sunt activate de apă sau ulei, deci tehnologia poate fi folosită şi subacvatic. Microchip oferă tehnologia care permite proiectanţilor să implementeze rapid şi uşor aplicaţii ale senzorilor de atingere inductivi utilizând MCU-uri PIC®. Tehnologia gratuită poate fi descărcată de pe site-ul companiei Microchip: www.microchip.com/mtouch.

Atingerea inductivă poate fi implementată de asemenea prin inserarea unui mic strat de metal în spatele fasciei non-conductive. Stratul respectiv schimbă valoarea inductanţei prin inductanţa reciprocă, provocând stratul să deflecte atunci când fascia deflectă. Materialul din care este produs stratul poate fi cupru, aluminiu sau alt material care este permeabil magnetic şi conductiv electric. Grosimea stratului depinde de frecvenţa utilizată pentru comanda senzorului. Aceasta duce la acelaşi rezultat ca şi când ar fi folosit oţel inoxidabil. Deoarece un strat metalic situat pe o parte a plăcii este măsurat, partea din spate a PCB-ului poate fi completată cu cupru pentru a oferi un scut electromagnetic care îmbunătăţeşte imunitatea la zgomot şi emisii.

Pentru mai multe informaţii puteţi vizita site-urile Microchip http://www.microchip.com/appliance şi http://www.microchip.com/humaninterface.

De asemenea, este disponibil blog-ul autorului interfeţei: http://notesfromthelab.com.

Notă : Numele şi logo-urile Microchip şi PIC sunt mărci înregistrate ale Microchip Technology Inc. în S.U.A. şi alte ţări. Toate celelalte mărci înregistrate menţionate aici reprezintă proprietatea companiilor respective.