Importanța automatizării procesării alimentelor

Sectorul alimentar industrial joacă un rol extraordinar în asigurarea consumatorilor pentru o varietate mare de alimente gustoase și nutritive. Mulți cumpărători nu realizează pe deplin procesele prin care trec astfel de mărfuri înainte de a ajunge pe rafturi, fie că este vorba de spălarea alimentelor, tranșarea lor, punerea în recipiente ușor de utilizat sau alte etape prin care trec acestea. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Emily Newton.

Sectorul alimentar industrial joacă un rol extraordinar în asigurarea consumatorilor pentru o varietate mare de alimente gustoase și nutritive. Mulți cumpărători nu realizează pe deplin procesele prin care trec astfel de mărfuri înainte de a ajunge pe rafturi, fie că este vorba de spălarea alimentelor, tranșarea lor, punerea în recipiente ușor de utilizat sau alte etape prin care trec acestea. În cele ce urmează, vă prezentăm pe scurt concluziile trase de Emily Newton.

Factorii de decizie sunt din ce în ce mai interesați de automatizarea procesării alimentelor. Tehnologiile acestei categorii pot crește producția generală, pot reduce erorile și pot crește profiturile unei organizații. Iată câteva motive specifice pentru care au sens investițiile în automatizarea procesării alimentelor.

Creșterea siguranței alimentare

Sursă [2]

O parte semnificativă a procesării alimentelor implică verificarea produselor pentru a identifica existența unor obiecte nedorite în alimente, care ar putea prezenta pericole pentru consumatori, dacă ajung pe piață. Automatizarea industrială poate îndeplini această sarcină eficient și cu o precizie impresionantă. O mașină automată de pe piață crește rata de detectare a obiectelor cu până la 500%, plus că gestionează 10.000-25.000 de lire sterline de produse pe oră [1]. De asemenea, captează și stochează imagini ale articolelor identificate. Aceste date îi ajută pe managerii de fabrică să urmărească problemele și să restrângă cauzele. Automatizarea ajută, de asemenea, la crearea unui mediu mai consistent, care este mai puțin afectat de erorile umane sau de neglijență. Cercetările asupra focarelor bacteriene cu origini identificate, au arătat că cea mai mare parte a contaminării a avut loc atunci când lucrătorii manipulau produsele cu mâinile goale [2]. Introducerea sistemelor automatizate în fluxul de lucru poate reduce numărul total de oameni care lucrează cu produse procesate, minimizând riscurile asociate. Etichetarea incorectă poate provoca și riscuri pentru siguranța alimentelor, mai ales dacă ambalajul nu alertează clienții despre alergenii cunoscuți. Aceste erori sunt mai frecvente în timpul schimbărilor. Luați în considerare un exemplu în care două cereale arată identic, dar una este un soi fără gluten. Soluțiile de codare automată pot asigura că fiecare produs are eticheta corectă fără intervenția umană.

Minimizarea defecțiunilor echipamentelor și a timpului de nefuncționare

Fabricile de produse alimentare dispun de echipamente critice pentru a menține funcționarea fără probleme. De exemplu, răcitoarele industriale elimină căldura dintr-un articol sau proces. Ele sunt cruciale în mai multe etape ale procesării alimentelor. Un răcitor la temperatură scăzută permite congelarea rapidă a alimentelor preparate [3], asigurând rezultate sigure și gustoase pentru consumatorii care le cumpără. Un astfel de echipament ajută, de asemenea, la depozitarea ingredientelor în vrac, înainte de utilizare.

Alte mașini ajută la ambalare, cum ar fi prin înșurubarea capacelor pe sticle sau prin aranjarea tuturor containerelor într-o cutie pentru a avea aceeași orientare înainte de expediere. Indiferent de tipurile de mașini pe care le are o fabrică de prelucrare a alimentelor, strategiile de colectare automată a datelor pot reduce pierderile de productivitate din cauza defecțiunilor echipamentelor.

Îndepărtarea față de abordările reactive sau generalizate de întreținere

Unele abordări uzuale ale întreținerii industriale fie reacționează doar atunci când problemele devin evidente, fie urmează cu strictețe recomandările din documentația producătorului. Cu toate acestea, o strategie reactivă poate deveni prohibitiv de costisitoare, mai ales dacă o problemă necesită comandarea de piese scumpe și plata unui serviciu de urgență, de apelare a unui tehnician.

În plus, îndrumările producătorului sunt în general de încredere, dar nu țin cont de anumite particularități ale fabricii dumneavoastră. care ar putea necesita reparații la momente diferite decât intervalele sugerate.

Întreținerea preventivă este o strategie mai rezonabilă, deoarece identifică problemele potențiale înainte ca acestea să provoace întreruperi majore [4]. O modalitate de automatizare este ca un sistem administrativ să distribuie alerte odată ce s-au finalizat anumite etape de utilizare, cum ar fi orele de serviciu sau numărul de zile de la ultima schimbare a fluidului. Această abordare evită cazurile în care oamenii uită să programeze întreținerea sau cred că aceasta este responsabilitatea altcuiva.

Companiile ar putea aplica, de asemenea, automatizarea procesării alimentelor pentru întreținerea predictivă, folosind senzori IoT (Internet of Things) pe echipamentele critice pentru a colecta automat date. Managerii fabricii pot fi alertați cu privire la temperaturi excesive și vibrații anormale, care ar putea fi semne ale unei probleme iminente. În astfel de cazuri, întreținerea și reparațiile pot avea loc adesea înainte de apariția defecțiunii mașinii.

Creșterea productivității muncii

Automatizarea procesării alimentelor prezintă, de asemenea, oportunități atractive pentru a ajuta forța de muncă să mențină rezultate mai bune, fără a crește riscul de oboseală sau răniri. Lucrul eficient este esențial și atunci când aveți de-a face cu alimente perisabile. De exemplu, dacă laptele, iaurtul sau înghețata rămân prea mult timp într-un mediu cald, companiile s-ar putea confrunta cu o risipă care poate fi prevenită.

Mike Stein, director la Signode Industrial Group LLC, a explicat: „Cu cât operațiunea voastră este mai automatizată, dacă este proiectată, implementată și întreținută corespunzător, cu atât aveți mai mult control [5] asupra costurilor cu forța de muncă, costurilor legate de stricarea alimentelor, de manipulare a materialelor și a celor asociate cu întreținerea, precum și controlul temperaturii în instalații mari. Automatizarea este capabilă să mărească performanța și să scadă costurile simultan.”

Utilizarea automatizării în abordare problemelor legate de lipsa forței de muncă

Ca un alt exemplu, Tyson Foods a făcut în ultimii câțiva ani [6] investiții semnificative în automatizare, inclusiv a investit 500 de milioane de dolari pentru îmbunătățiri tehnologice la fabricile sale de procesare a cărnii. Din diferite motive, până la 20% din forța de muncă (120 000 de persoane angajate), lipsea uneori de la serviciu, iar pandemia de COVID-19 a exacerbat această problemă.

Unele locuri de muncă legate de prelucrarea alimentelor au, de asemenea, rate ridicate de rulare. Astfel, liderii de la Tyson și alte mărci majore speră că automatizarea poate ajuta la sarcini repetitive, cum ar fi mutarea și stivuirea cutiilor, precum și la activitățile care necesită tranșarea cărnii. Unele eforturi sunt în stadii incipiente, dar va fi interesant să vedem rezultatele obținute în final.

Lucrători cu seturi de competențe mai bogate

Trecerea către automatizare poate aduce, de asemenea, mai multă satisfacție angajaților, crescând probabilitatea ca aceștia să rămână în rolurile lor pentru perioade mai lungi. Daniel Sztutwojner, director pentru clienți la platforma de comunicare Beekeeper, și-a spus părerea asupra modului în care deciziile de automatizare a proceselor pot lărgi orizontul lucrătorilor: „În loc să concedieze lucrători din producție, companiile le îmbunătățesc abilitățile [7] pe platforma lor mobilă, la locul de muncă și îi angajează în alte domenii. De exemplu, pe măsură ce producția de alimente se accelerează, există brusc spațiu și timp pentru produse noi. Companiile își pot folosi apoi forța de muncă pentru inovarea produselor și dezvoltarea eficienței”.

Menținerea consistenței

Investițiile în automatizarea alimentară au adesea legături directe cu încrederea clienților, în special pentru că mașinile avansate pot pune exact cantitatea potrivită de glazură pe partea de sus a unei prăjituri, de exemplu, sau protejează împotriva umplerii insuficiente a recipientelor de iaurt.

Odată ce o companie are clienți fideli, trebuie să ia măsuri strategice pentru a-i păstra. Dacă un consumator realizează că chipsurile nu au gustul așa cum se așteaptă sau dacă o pungă de nuci este plină doar pe jumătate, își poate pierde încrederea într-o marcă sau chiar poate trimite plângeri oficiale.

Odată ce o companie are clienți fideli, trebuie să ia măsuri strategice pentru a-i păstra. Dacă un consumator realizează că chipsurile nu au gustul așa cum se așteaptă sau dacă o pungă de nuci este plină doar pe jumătate, își poate pierde încrederea într-o marcă sau chiar poate trimite plângeri oficiale.

Automatizarea procesării alimentelor poate elimina multe dintre variațiile asociate cu pregătirea mărfurilor pentru piață, asigurând astfel consumatorilor aceleași experiențe pozitive oricând și oriunde.

Future Foods, un producător egiptean de gustări, a valorificat cererea mare de covrigei pe piața țintă, atunci când liderii au decis că utilizarea unei mașini pentru automatizarea procesului de condiment este calea de urmat. Acest upgrade al liniei sale de procesare a condus la manipularea a până la 165 de saci pe minut [8], cu o rată de productivitate de 100%. Reprezentanții companiei au mai raportat că utilajul permite adoptarea unei abordări zero deșeuri cu pulberi de condimente, iar consumul de pulbere se menține sub 5% cu noul sistem.

În cele ce urmează sunt prezentate câteva dispozitive/produse cu posibilitate de utilizare în industria alimentară.

RS PRO DT-270KT K – termometru digital cu înregistrare pentru industria alimentară și medicală

Nr. stoc RS 236-9191 – Marca RS PRO

Termometrul tip K, 270KT este un termometru cu înregistrare dedicat siguranței alimentare în sectorul alimentar, în care conformitatea lanțului de răcire trebuie verificată în permanență. Condițiile de mediu pot avea, firește, o influență importantă asupra calității produsului. Acest lucru face ca monitorizarea continuă a temperaturii și umidității relative din depozit să fie esențială.

Termometrul tip K, 270KT este un termometru cu înregistrare dedicat siguranței alimentare în sectorul alimentar, în care conformitatea lanțului de răcire trebuie verificată în permanență. Condițiile de mediu pot avea, firește, o influență importantă asupra calității produsului. Acest lucru face ca monitorizarea continuă a temperaturii și umidității relative din depozit să fie esențială.

Modelul cu numărul de stoc RS 236-9191 dispune de Bluetooth standard WI-FI, o temperatură de operare de la 0 la 50°C, temperatură de stocare de la -40 la 70°C, domeniul de măsurare pentru tipul K este la -50 la 350°C. Precizia de măsurare a temperaturii este de ±1°C, cu o rezoluție de ±0,1°C. Domeniul de umiditate este de la 0 la 100%RH, cu o precizie a măsurării de ±3% și o rezoluție de 0,1%RH. Dimensiunile dispozitivului sunt de 68mm × 108mm × 35mm.

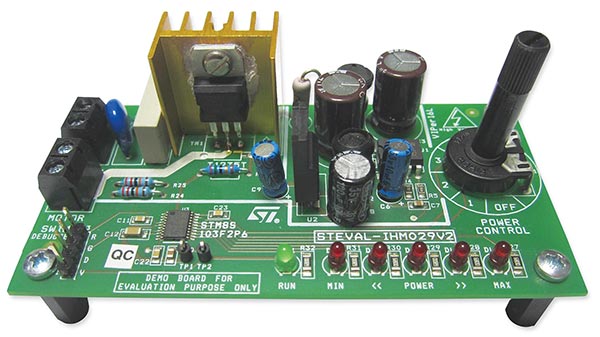

STMicroelectronics STEVAL-IHM029V2 – placă de evaluare pentru controlul motoarelor în procesatoarele de alimente

Nr. stoc RS 196-1766 – Marca STMicroelectronics – Cod de producător STEVAL-IHM029V2

STEVAL-IHM029V2 este o placă de evaluare cu cost redus, dedicată controlului motoarelor pe piața electrocasnicelor, cu accent particular pe aspiratoare, procesatoare de alimente și unelte de putere. Această placă beneficiază de microcontrolerul pe 8-biți, STM8S103F2, rulând la 16 MHz, de o memorie flash de 4 KB, un convertor analog/digital pe 10-biți, temporizatoare 8/16 biți, interfețe de comunicație și 640 B de memorie E2PROM. Circuitul de tensiune de alimentare dispune de VIPer16L, un convertor cu secțiune de putere rezistentă la 800V, operând la 60 kHz.

STEVAL-IHM029V2 este o placă de evaluare cu cost redus, dedicată controlului motoarelor pe piața electrocasnicelor, cu accent particular pe aspiratoare, procesatoare de alimente și unelte de putere. Această placă beneficiază de microcontrolerul pe 8-biți, STM8S103F2, rulând la 16 MHz, de o memorie flash de 4 KB, un convertor analog/digital pe 10-biți, temporizatoare 8/16 biți, interfețe de comunicație și 640 B de memorie E2PROM. Circuitul de tensiune de alimentare dispune de VIPer16L, un convertor cu secțiune de putere rezistentă la 800V, operând la 60 kHz.

Caracteristici

- Domeniul tensiunii de intrare: 90 – 265VAC, 50/60 Hz

- Sursă de tensiune auxiliară 12VDC / 5VDC, bazată pe VIPer16L

- Consum total de putere sub 300 mW în mod de așteptare

- Putere maximă de ieșire: 1500W

- Controler principal MCU STM8S103F2 pe 8-biți și 20-pini

- Comandă motor cu Triac T1235T

- 5 nivele de putere și mod de așteptare selectabile cu potențiometru

- 5 LED-uri pentru afișarea puterii pe placă

- LED “RUN” pentru a indica funcționarea plăcii

- Conector standard pentru programare în circuit

Seeed Studio Grove – Senzor de temperatură de înaltă precizie pentru dispozitive de procesare a alimentelor

Seeed Studio Grove – Senzor de temperatură de înaltă precizie pentru dispozitive de procesare a alimentelor

Nr. stoc RS 184-5088 – Marca Seeed Studio – Cod de producător 101020556

Senzorul este caracterizat de o precizie ridicată de ±0,25 (tipic) de la -40°C la +125°C; ±0,5°C (maxim) de la -20°C la 100°C; ±1°C (maxim) de la -40°C la +125°C. Rezoluția măsurării este selectabilă de către utilizator +0,5°C, +0,25°C, +0,125°C, +0,0625°C. Dispozitivul dispune de ieșire de alertă programabilă și interfață I2C.

Aplicațiile senzorului pornesc de la frigidere și congelatoare industriale, procesatoare de alimente, diverse dispozitive portabile, precum și în zona electrocasnicelor.

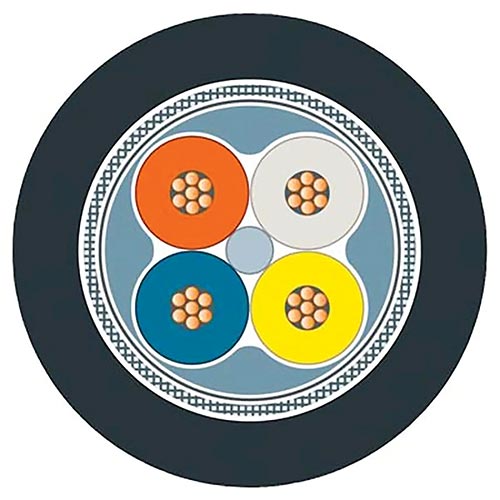

Siemens 6XV1871-2L – cablu de achiziție de date pentru industria alimentară și a băuturilor

Siemens 6XV1871-2L – cablu de achiziție de date pentru industria alimentară și a băuturilor

Nr. stoc RS 203-3287 – Marca Siemens – Cod de producător 6XV1871-2L

Cablu flexibil cu 4 nuclee, Industrial Ethernet FC TP FOOD GP 2×2 (PROFINET Tipe C), pentru utilizare în industria alimentară, a băuturilor și a tutunului. (rolă de 20 de metri)

Traductor de debit Parker, 2 → 150 L/min, ieșire analogică

Număr stoc RS: 257-026 – Cod producător: DFT990 – Marcă: Parker

Traductorul de debit de lichid Parker este proiectat să funcționeze cu majoritatea lichidelor. Acest traductor are un curent de ieșire de la 4mA până la 20mA. Semnalul de ieșire este proporțional cu debitul. Fluidul trece prin dispozitivele de îndreptare a curgerii interne pentru a stabiliza turbulențele, înainte de a pune în mișcare rotorul turbinei, care se rotește cu o viteză proporțională cu debitul. Paletele rotorului au vârfuri din oțel inoxidabil, care sunt detectate de un senzor montat în exterior pe tubul de sticlă.

Traductorul de debit de lichid Parker este proiectat să funcționeze cu majoritatea lichidelor. Acest traductor are un curent de ieșire de la 4mA până la 20mA. Semnalul de ieșire este proporțional cu debitul. Fluidul trece prin dispozitivele de îndreptare a curgerii interne pentru a stabiliza turbulențele, înainte de a pune în mișcare rotorul turbinei, care se rotește cu o viteză proporțională cu debitul. Paletele rotorului au vârfuri din oțel inoxidabil, care sunt detectate de un senzor montat în exterior pe tubul de sticlă.

Caracteristici și avantaje: acceptă curgere inversă, operează în orice plan, cădere de presiune neglijabilă, presiune de până la 10 bar, accesibil și ușor de utilizat, pentru utilizare cu majoritatea lichidelor. Precizia este de ±2%.

Automatizarea procesării alimentelor menține companiile competitive. Aceste exemple arată de ce investițiile în automatizarea alimentelor pot ajuta mărcile să exceleze pe o piață aglomerată. Chiar dacă factorii de decizie încep cu modestie și se extind, câștigurile pot fi substanțiale.

Autor: Bogdan Grămescu ![]()

Aurocon Compec https://www.compec.ro