Cuvinte cheie:

Preîncălzirea gazelor de ardere, controlul lamda, limitarea amestecului combustibil gazos – aer, controlul arderii, control multi-buclă

Descrierea procesului de automatizat

Pentru a obţine combustia stoichiometrică a gazului de ardere şi a aerului, este necesar amestecul combustibilului gazos (gazul de ardere) cu o cantitate suficientă de aer sub presiune. Acest procedeu asigură un tiraj bun precum şi o diminuare a cantităţii de monoxid de carbon rezultată în urma procesului de ardere. Pentru aceasta factorul lamda (factorul ce cuantifică excesul de aer în gazul de ardere), este menţinut constant la valoarea de 1,2. Mai mult decât atât, pentru a fi sigur că o cantitate suficientă de aer sub presiune, este disponibilă în orice situaţie limită de operare (acţionarea defectuasă a valvelor de control, o cădere de presiune pe sistemul de alimentare, etc), necesarul de aer de ardere este totdeauna maximizat.

Pentru a automatiza acest proces avem nevoie de un sistem Master / Slave (un sistem în care un dispozitiv dă comanda, un alt dispozitiv (alte dispozitive) o execută).

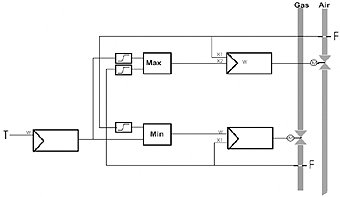

În cazul nostru cele două debite (de combustibil gazos şi de aer sub presiune) vor fi comandate de “Controlerul Principal de Temperatură” prin intermediul altor două controlere: “Controlerul de Combustibil Gazos” şi “Controlerul de Aer sub Presiune”.

Debitul de combustibil gazos este o variabilă ce trebuie permanent monitorizată, deoarece în cazul unei defecţiuni aparută pe linia de alimentare cu aer sub presiune, trebuie redusă şi alimentarea combustibilului gazos menţinându-se astfel constantă valoarea lamda.

Implementarea

Această aplicaţie a fost pusă în practică cu regulatorul multifuncţional KS98, deoarece acesta are încorporate cele trei controlere necesare: Controlerul Principal de Temperatura (T) ce alcătuieşte sistemul de comandă (Master) şi două controlere “Slave” de debit (F), ce execută comanda dată de (T).

Prin intermediul “funcţiei Minim”, se determină cantitatea minimă de gaz necesară încălzirii cuptorului (informaţie furnizată de semnalul de ieşire al controlerului de temperatura (T)), cât şi cantitatea de aer necesară.

În mod similar, cunoscând cantitatea de combustibil gazos instantaneu precum şi temperatura necesară în cuptor, se calculează, prin intermediul “funcţiei Maxim”, necesarul de aer sub presiune.

Prin intermediul funcţiei de scalare, cele două controlere de debit (F), furnizează semnale de ieşire (exprimate în procente 0 … 100%) ce potrivesc cantităţile de combustibil gazos şi aer necesare arderii.

Mai mult decât atât, raportul stoichiometric şi factorul “lamda”, sunt două constante ce pot fi introduse în funcţia de scalare.

Parametrii principali necesari funcţionării procesului în condiţii optime se pot selecta uşor din meniul “Parameter Level” al regulatorului KS 98.

Flexibilitate nelimitată

Configuraţia flexibilă a regulatorului multifunctional KS98 face ca aplicaţia descrisă anterior să poată fi extinsă cu ajutorul bibliotecilor de funcţii pre-definite: protecţie prin intermediul unor parole, “timer”, programator, sau chiar “blocuri de program” dezvoltate (personalizate) de utilizator.

Prin intermediul diverselor forme de afişare (afişare pe 6 lini text, afişare a graficului evoluţiei în timp a diverşilor parametrii), precum şi flexibilitatea în programare, fac din regulatorul multifuncţional KS98 un instrument ce poate creşte eficienţa oricărei fabrici.

Mai mult decât atât cu ajutorul structurii de meniuri definite de utilizator, datele de proces pot fi trimise către un alt terminal prin intermediul mediilor de comunicaţie: INTERBAS, PROFIBUS.

Aplicaţii multiple – soluţie unică: KS 98 – Regulator Multifuncţional

Complexitatea multor procese de control necesită adesea mai multe funcţii decât poate oferi un controler universal. Pentru implementarea acestui proces a fost ales KS98 deoarece este un element de automatizare descentralizat care oferă secvenţialitate, calcul, control şi vizualizare toate într-un singur aparat. În funcţie de configurare, KS98 poate funcţiona ca PLC, regulator şi înregistrator.

În funcţie de opţiuni putem avea disponibile până la 12 intrări digitale şi 6 analogice, iar ieşiri până la 6 digitale şi 5 analogice. În configuraţia standard una dintre intrări este universală, folosindu-se pentru conectarea tuturor senzorilor convenţionali. Celelalte intrări analogice sunt folosite pentru curent, tensiune şi semnale variabile. Intrările şi ieşirile digitale sunt proiectate pentru valori ale semnalelor între 0 – 24V.

Displayul configurabil permite vizualizarea valorilor tipice precum valoarea setată, valoarea procesului sau ieşirile, dar şi generarea interfeţelor personalizate, inclusiv curbe de variaţie în timp, grafice cu bare şi liste de parametrii. Comutarea facilă între afişări permite monitorizarea valorilor şi evoluţia procesului în timp. Pentru memorarea datelor e suficientă selectarea funcţiei de afişare a variaţiei în timp a anumitor valori, asemănătoare unui înregistrator fără hârtie, pentru mai multe valori simultan.

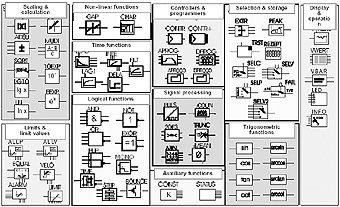

Pentru câteva aplicaţii standard uzuale controlerul are opţiuni predefinite. Este necesară doar configurarea parametrilor prin intermediul tastaturii frontale. Pentru aplicaţii complexe a fost dezvoltat un mediu grafic de programare Engineering Tool. În principiu, acesta este un editor de blocuri de funcţii (figura 2), bazat pe standardul internaţional IEC 1131-3. Modul de programare este intuitiv ceea ce permite concentrarea utilizatorului asupra aplicaţiei şi nu asupra utilizării aparatului. Fiecare KS 98 conţine o librărie de maxim 150 de funcţii (intrare, ieşire, afişare, auxiliare etc ), ce pot fi selectate, conectate grafic şi configurate.

Semnalele procesate cu KS98 sunt executate într-o unitate care suportă extensii şi configuraţii noi. În plus, există funcţii speciale pentru procesarea semnalelor de intrare/ieşire, şi comunicării prin intermediul interfeţei.

Odată cu Engineering Tool a fost creat şi un software de simulare care oferă posibilitatea analizării şi testării programelor create înainte de fi utilizate.

Comunicaţia Externă: PROFIBUS, INTERBUS

KS98 permite integrarea şi extinderea în sistemele de automatizare prin utilizarea intefeţelor deschise care au la bază protocoale de comunicaţie: Profibus şi Interbus. Astfel, modulele multifuncţionale pot comunica direct cu alte sisteme.

PROFIBUS– permite conectarea serială a mai multor aparate pe o magistrală de comunicaţie, pe două fire, viteza de comunicare ajungând până la 12Mb/s. Este o reţea autoconfigurabilă prin detectarea clienţilor conectaţi în reţea.

INTERBUS – este un protocol serial de reţea bazat pe transmisia ciclică a datelor de I/O între server şi client. Serverul poate comunica cu o rată fixă de până la 500Kb/s. Reţeaua este autoconfigurabilă printr-un automatism dedicat. Suportă instrucţiuni pe 16 sau 32 biţi.

Interfaţa de tip RJ11 de pe panoul frontal face posibilă conectarea la un modem telefonic. Astfel monitorizarea procesului, configurarea datelor şi a parametrilor se pot face foarte uşor de la distanţă. Sistemul de telecontrol “Whisper”, realizat de PMA, poate transmite automat în cazul unor probleme apărute în funcţionare, prin intermediul modemului, mesaje de alarmare către un receptor la distanţă dar şi direct pe telefonul mobil al tehnicianului de service sau al operatorului. Aceasta este o cale simplă şi eficientă în rezolvarea multor probleme.

Ing. Marius Udrişte

Ing. Dan Popa

RONEXPRIM SRL

Str. Transilvaniei nr. 24 Bucureşti

Tel. 01-3143599 (8, 7) Fax: 01-3136244

e-mail: ronexprim@rolink.ro

www.ronexprim.com