În mediile industriale, există, frecvent, mașini vechi care încă funcționează fiabil, dar care, din păcate, nu au o interfață cu un sistem de bus industrial. În acest caz, modernizarea cu tehnologie IoT poate fi o soluție elegantă, după cum arată exemplul unui aparat de sudare automat, cu o interfață RS232.

Digitalizarea în continuă creștere a industriei, cunoscută și sub termenul Industrie 4.0 și răspândirea Internetului Industrial al Lucrurilor (IIoT) necesită o conectare la rețea din ce în ce mai avansată a mașinilor din instalațiile de producție. Avantajele rețelelor în mediul industrial sunt deja bine cunoscute [1], iar importanța acestei teme pentru succesul viitor al întreprinderilor este incontestabilă. Cu toate acestea, există, întotdeauna, dificultăți în ceea ce privește implementarea propriu-zisă. Conform unui studiu realizat de Vogel Communications Group, problema interfeței este una dintre provocările cu care se confruntă implementarea proiectelor IIoT. Aceasta descrie situația în care mașinile de producție nu pot comunica cu alte sisteme din cauza lipsei de standardizare a protocoalelor și interfețelor sau a absenței complete a acestora. O abordare pentru rezolvarea unor asemenea probleme este de a urma strategia Greenfield IIoT prin înlocuirea tuturor utilajelor cu utilaje noi compatibile IIoT cu interfețe standardizate. Totuși, este evident că acest lucru nu este rezonabil nici din punct de vedere ecologic, nici economic [2].

Prototipare rapidă cu modulele Feather

Modulele Feather și FeatherWing sunt ideale pentru o prototipare rapidă în cadrul proiectelor de modernizare. Plăcile de evaluare au un design modular și pot fi conectate între ele. Datorită configurației fixe a pinilor platformei Adafruit Feather și a posibilității de a stivui mai multe plăci una peste alta, acestea oferă opțiunea de a adăuga funcții și interfețe suplimentare pentru orice microcontroler. Aceasta înseamnă că pot fi construite prototipuri hardware funcționale și pot fi evaluate diverse configurații într-un timp foarte scurt.

Würth Elektronik oferă o gamă variată de astfel de plăci de evaluare – open source și complet compatibile cu factorul de formă Feather. Pe lângă utilizarea senzorilor, a diferitelor protocoale radio (WiFi/radio mobil) și operarea prototipului la diferite tensiuni de alimentare, acestea permit și adăugarea de interfețe industriale. Există un depozit GitHub [3] pentru toate plăcile open source, inclusiv schemele lor, BoM-urile, software-ul și descrierile conectivității cloud pentru Azure și AWS.

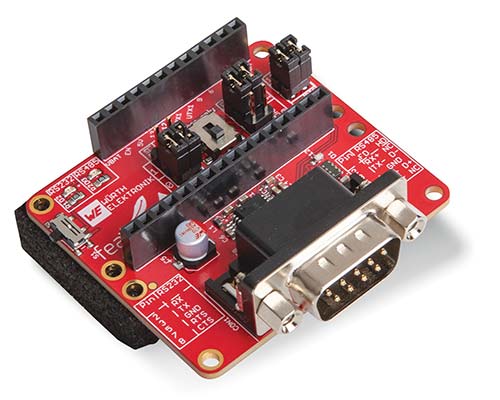

Figura 1: Puntea serială FeatherWing de la Würth Elektronik pentru standardele de comunicație RS232, RS422 și RS485. (© Würth Elektronik)

Citirea interfeței RS232

În proiectele de modernizare, utilizarea interfețelor existente ale mașinilor, care nu sunt compatibile cu IoT, este deosebit de avantajoasă. Acest lucru permite înregistrarea și analizarea parametrilor mașinii fără a fi necesară modernizarea senzorilor externi. Una dintre cele mai frecvent utilizate interfețe pe mașinile existente într-un mediu industrial este interfața RS232. Aceasta este o interfață de comunicație foarte robustă și totuși una dintre cele mai simple. Cunoscând câteva elemente de bază, cum ar fi viteza de transmisie (baud rate), precum și numărul de biți transmiși într-o unitate de date, paritatea și biții de stop (folosiți pentru a marca sfârșitul unui pachet de date) puteți transmite datele cu succes.

Pentru a conecta o interfață RS232 la microcontrolerul unui prototip modernizat, se utilizează o punte serială FeatherWing (în fapt, o placă adaptoare) de la Würth Elektronik (figura 1). Acesta convertește o interfață serială într-o interfață UART, care poate fi utilizată pentru microcontrolere. Prin configurarea interfeței UART a microcontrolerului în software, acesta poate mapa protocoale de comunicație comune, cum ar fi MODBUS sau ASCII, iar prin configurarea punții seriale, standardele de comunicație fizică RS232, RS422 și RS485 pot fi mapate în modurile de operare half și full duplex.

Conexiune IoT prin WiFi/MQTT

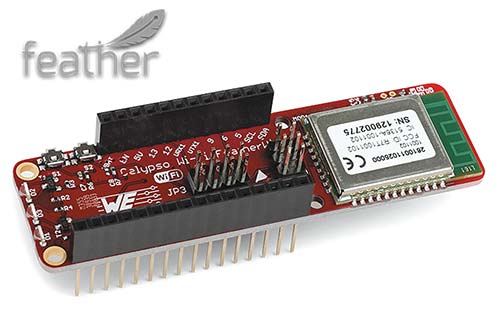

Figura 2: Comunicația wireless se poate implementa ușor cu placa Calypso FeatherWing de la Würth Elektronik. (© Würth Elektronik)

Pentru integrarea prototipurilor modificate într-un sistem IoT existent este necesară o interfață IoT adecvată. Protocolul MQTT poate fi utilizat ca protocol pentru interfață. Acesta este unul dintre cele mai utilizate protocoale în contextul IoT. Datorită simplității sale și a cerințelor reduse de lățime de bandă, este foarte potrivit pentru a primi date de la mai multe mașini diferite [4]. Avantajul este că se poate baza pe orice comunicație TCP.

Ecosistemul Feather permite utilizarea unor metode de transmisie diferite, în funcție de cerințele de modernizare: De exemplu, o transmisie prin cablu, utilizând un FeatherWing Ethernet sau o transmisie wireless utilizând un modul radio din familia FeatherWing.

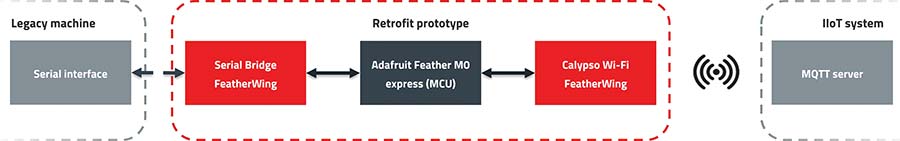

Figura 3: Diagrama fluxului de date pentru conectarea mașinii tradiționale la un sistem IIoT existent. (© Würth Elektronik)

Deoarece prototipul trebuia să fie implementat și testat cât mai repede posibil, s-a ales modulul Calypso WiFi FeatherWing de la Würth Elektronik (figura 2). Acesta poate fi integrat cu ușurință în rețeaua locală existentă a unei unități de producție prin intermediul punctelor de acces existente (figura 3) fără a mai fi necesară instalarea de cabluri Ethernet suplimentare.

Implementare

Digitalizarea unității de sudare a unei linii de producție servește drept exemplu practic pentru punerea în aplicare a unui astfel de prototip (figura 4). Inițial, această parte a liniei de producție a fost considerată a fi cea mai potrivită pentru modernizare. Ideea de bază este că, prin evaluarea parametrilor de sudare, pot fi trase concluzii cu privire la starea actuală a aparatului de sudare. Aceste informații pot oferi personalului de întreținere indicații cu privire la riscul ca un aparat de sudare să își atingă limita de funcționare în timpul următoarei ture de producție. În acest fel, dispozitivul poate fi înlocuit înainte de apariția defecțiunii reale, pentru a preveni o oprire neplanificată a liniei de producție.

Pe partea de hardware, puntea serială FeatherWing se configurează la modul RS232 în funcție de utilajul care urmează să fie modernizat, iar pe partea de software, puntea se adaptează la viteza de transmisie (baud rate) și la configurația invertorului de sudare. După fiecare sudare, invertorul transmite toți parametrii înregistrați pentru sudarea respectivă folosind protocolul ASCII.

Datele referitoare la sudare sunt transmise de la invertorul de sudare la PLC prin RS232, pentru a crea un raport local privind calitatea operației. Pentru a citi această transmisie de date, semnalele primite prin RS232 de la PLC, precum și potențialul de referință RS232 trebuie extrase din hardware. Astfel, aceste semnale împreună cu potențialul de referință ajung la interfața serială FeatherWing. Prototipul citește în permanență transmisiile de date prin RS232 și le convertește în formatul de date cerut de sistemul IoT.

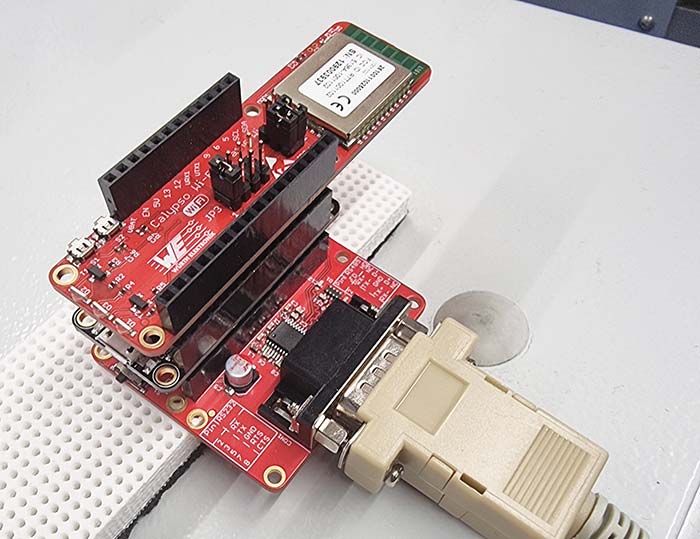

Figura 5: Module Feather suprapuse, sus: Modul WiFi Calypso, mijloc: Microcontroler M0, jos: punte serială. (© Würth Elektronik)

Microcontrolerul transmite apoi datele către placa WiFi FeatherWing Calypso. Aceasta este conectată la rețeaua IoT locală și, prin urmare, poate furniza datele direct în sistemul IoT.

Datele furnizate acum în sistemul IoT (figura 5) pot fi utilizate pentru a obține o perspectivă în timp real asupra parametrilor de sudare și a utilizării liniei de producție, iar, în etapa următoare, pentru a efectua o analiză a datelor pe baza parametrilor de sudare.

Îmbunătățirea procesului prin analiză

Prototipul este funcțional și permite monitorizarea continuă a gradului de utilizare a mașinii, a duratei ciclului de funcționare și a parametrilor de sudare. De asemenea, acest lucru face posibilă estimarea stării aparatului de sudare.

Analizând datele înregistrate, s-a stabilit că ajustarea unor parametri privind procesul de sudare are efecte benefice asupra duratei de viață a aparatului de sudare. De exemplu, prin reducerea puterii utilizate în procesul de sudură și prin creșterea timpului de funcționare, a reieșit că se poate obține o durată de viață semnificativ mai lungă a aparatului de sudare, în condițiile unei creșteri minime a duratei ciclului.

Cu toate acestea, punerea în aplicare a prototipului pentru modernizarea echipamentului nu a fost lipsită de probleme. Deoarece invertorul de sudare este amplasat la baza mașinii, iar aceasta este complet acoperită cu panouri metalice, mașina în sine acționează ca o cușcă Faraday. Prin urmare, prototipul a trebuit să fie montat în afara bazei pentru a asigura o conexiune wireless stabilă la punctul de acces.

Figura 6: Prototip identic utilizat pentru modernizarea unei mașini de bobinat. (© Würth Elektronik)

În plus, configurația actuală permite ca fluxul de date să circule doar într-o singură direcție și anume de la invertorul de sudare la sistemul IoT. Acest motiv se datorează comunicației RS232 care utilizează doar două linii de date, iar pe fiecare linie de date nu poate exista decât un singur transmițător activ. În viitor, pentru a putea efectua modificări ale parametrilor de sudare cu ajutorul sistemului IoT, este necesară o comunicație bidirecțională. În acest scop, se are în vedere o extindere a prototipului cu o punte serială FeatherWing suplimentară. Acest lucru ar face posibilă nu numai citirea datelor comunicate, dar și efectuarea de ajustări ale parametrilor către invertorul aparatului de sudură.

Prototipul prezentat în acest caz poate fi utilizat în numeroase alte aplicații: Un exemplu, în acest sens, este folosirea lui pentru modernizarea unei mașini de bobinat (figura 6).

FeatherWing – kit pentru realizarea de prototipuri

În concluzie, se poate spune că utilizarea factorului de formă Feather economisește foarte mult timp de dezvoltare atunci când se creează un prototip hardware. În loc să proiectați o placă cu toate componentele necesare, să o asamblați și să o puneți în funcțiune, kiturile de evaluare în format Feather permit inginerilor să comande plăci deja proiectate pentru anumite funcții, pe care, apoi, să le interconecteze, pur și simplu. Aceasta înseamnă că dezvoltarea software-ului poate începe foarte rapid, iar prototipul hardware poate fi adaptat mult mai ușor în cazul unor probleme neprevăzute sau al unor cerințe noi. Pe scurt, utilizarea plăcilor Feather face dezvoltarea hardware mai flexibilă și accelerează semnificativ întregul proces de prototipare.

Autor: Matthias Lay, Editor: Gerhard Stelzer

Despre autor:

Matthias Lay a studiat ingineria electrică la Universitatea de Științe Aplicate din Heilbronn, specializându-se în tehnologia automatizării, obținând și o diplomă de masterat. Este angajat la Würth Elektronik eiSos din 2019, activând, la început, în domeniul dezvoltării de hardware și software. Din 2023, lucrează în această companie ca inginer de sistem IoT, cu accent pe IIoT și retehnologizare.

Referințe

[1] Sniderman, B. et. al.: Industry 4.0 and manufacturing ecosystems – Exploring the world of connected enterprises.

[2] Pietrangeli, I. et al.: Smart Retrofit: An Innovative and Sustainable Solution. MDPI: https://www.mdpi.com/2075-1702/11/5/523

[3] GitHub-Repository: https://github.com/WurthElektronik/FeatherWings

[4] Ries, U.: MQTT-Protokoll: IoT-Kommunikation von Reaktoren und Gefängnissen öffentlich einsehbar. Heise Security: https://www.heise.de/news/MQTT-Protokoll-IoT-Kommunikation-von-Reaktoren-und-Gefaengnissen-oeffentlich-einsehbar-3629650.html