Industrie 4.0 oferă posibilitatea de a face din producție o operațiune mult mai flexibilă, mai rentabilă și mai durabilă decât a fost posibil până acum. Prin combinarea răspunsului provenit de la numeroși senzori cu capabilități de calcul mai performante, atât la nivel local, cât și în cloud, sistemele de control pot deveni mult mai receptive. Potențial, produsele pot fi personalizate până la nivelul fiecărei unități, drumul lor prin fabrică fiind determinat de componentele și tratamentele de care au nevoie.

Industrie 4.0 oferă posibilitatea de a face din producție o operațiune mult mai flexibilă, mai rentabilă și mai durabilă decât a fost posibil până acum. Prin combinarea răspunsului provenit de la numeroși senzori cu capabilități de calcul mai performante, atât la nivel local, cât și în cloud, sistemele de control pot deveni mult mai receptive. Potențial, produsele pot fi personalizate până la nivelul fiecărei unități, drumul lor prin fabrică fiind determinat de componentele și tratamentele de care au nevoie.

În același timp, producătorii trebuie să valorifice investițiile în mașinile-unelte și în automatizarea producției pe care le-au făcut deja. Sistemele de calcul bazate pe SBC-uri, împreună cu rețelele industriale, oferă răspunsul la aceste două cerințe, oferind producătorilor acces la subsisteme de calcul flexibile, de înaltă performanță și ieftine, care pot interacționa între ele în timp real.

În prezent, este disponibilă o gamă largă de produse bazate pe SBC-uri care pot susține tranziția la Industrie 4.0, de la modulele Kundus pe șină DIN, care pot conecta PLC-uri la alte sisteme prin Ethernet industrial, până la sisteme bazate pe Intel NUC sau Raspberry Pi4, care pot susține funcții de înaltă performanță de procesare a imaginilor și de învățare automată.

Imaginea populară a unui atelier industrial este cea a unor benzi transportoare prin care trec componente și subsisteme pe o linie de producție fixă. Încă de pe vremea lui Henry Ford, aceasta a fost metafora pentru productivitatea ridicată în producție. Totuși, este o imagine inflexibilă. Natura statică a unei linii fixe de producție îngreunează personalizarea produselor și reprogramarea operațiunilor pentru a crea produse diferite în funcție de evoluția cererii. Industrie 4.0 desființează linia de producție, oferind oportunitatea de a face din producție o operațiune mult mai flexibilă, mai rentabilă și mai durabilă decât a fost vreodată posibil până acum.

Imaginea populară a unui atelier industrial este cea a unor benzi transportoare prin care trec componente și subsisteme pe o linie de producție fixă. Încă de pe vremea lui Henry Ford, aceasta a fost metafora pentru productivitatea ridicată în producție. Totuși, este o imagine inflexibilă. Natura statică a unei linii fixe de producție îngreunează personalizarea produselor și reprogramarea operațiunilor pentru a crea produse diferite în funcție de evoluția cererii. Industrie 4.0 desființează linia de producție, oferind oportunitatea de a face din producție o operațiune mult mai flexibilă, mai rentabilă și mai durabilă decât a fost vreodată posibil până acum.

Industrie 4.0 are mai multe componente cheie. Una dintre ele constă în înlocuirea liniei de producție unice și fixe cu celule care pot fi reconfigurate în mod dinamic până la nivelul comenzilor individuale. Se pot utiliza vehicule cu ghidare automată (AGV), roboți, segmente de transport și operatori automatizați pentru a deplasa componentele și subsistemele în jurul fabricii până la locul în care acestea sunt necesare. Pentru a facilita această abordare mai inteligentă, fiecare produs este etichetat. Personalul, mașinile-unelte și roboții utilizează informațiile asociate etichetei pentru a determina ce trebuie să se întâmple în continuare în călătoria produsului prin fabrică. Chiar și celulele în sine, care ar putea fi formate din mai multe mașini-unelte și roboți, pot fi virtuale, în sensul că pot fi alocate în mod dinamic altor celule în funcție de cerere.

În al doilea rând, mașinile-unelte interacționează între ele folosind conectivitatea omniprezentă asociată unei instalații de tip Industrie 4.0. Sistemele utilizează o combinație de tehnologii de rețea cu fir și fără fir pentru a face schimb de informații în timp real între ele și cu serverele cloud aflate la distanță. Aceste servere îndepărtate își pot utiliza capabilitățile puternice de calcul și inteligența artificială (AI) pentru a programa sistemele din fabrică într-o manieră mai inteligentă.

În cele din urmă, senzorii urmăresc starea tuturor lucrurilor din fabrică. Cititoarele RFID preiau informații de la fiecare produs prin intermediul etichetei asociate. Senzorii de viziune și senzorii chimici verifică progresul și calitatea produsului în fiecare etapă, astfel încât să se poată face reparații înainte de a fi prea târziu, precum și pentru a ghida întreținerea. De exemplu, dacă se constată că finisarea suprafeței unui produs nu corespunde specificațiilor, acest lucru indică o posibilă problemă la mașinile-unelte din amonte sau la materiile prime. Prin recunoașterea rapidă a acestor situații, o fabrică de tip Industrie 4.0 evită risipa și costurile pe care le implică. Rezultatul este un mediu de producție în care produsele pot fi personalizate până la nivelul unității pe baza cererii clienților și un mediu care poate schimba rapid programele dacă un material sursă cheie este în criză de aprovizionare sau dacă sistemele de comandă ale clienților indică o schimbare în comportamentul de comandă.

În prezent, este disponibilă o nouă generație de calculatoare pe o singură placă, care acceptă o utilizare industrială; acestea sunt dezvoltate și adoptate din ce în ce mai des pentru a eficientiza instalațiile de producție și pentru a sprijini trecerea la Industrie 4.0. Deși Industrie 4.0 introduce modalități noi de restructurare a fabricii, producătorii nu trebuie să înlocuiască totul, iar SBC-urile pot fi adoptate pentru a genera noi beneficii în diverse moduri.

În prezent, este disponibilă o nouă generație de calculatoare pe o singură placă, care acceptă o utilizare industrială; acestea sunt dezvoltate și adoptate din ce în ce mai des pentru a eficientiza instalațiile de producție și pentru a sprijini trecerea la Industrie 4.0. Deși Industrie 4.0 introduce modalități noi de restructurare a fabricii, producătorii nu trebuie să înlocuiască totul, iar SBC-urile pot fi adoptate pentru a genera noi beneficii în diverse moduri.

Cuplați sistemele de calcul bazate pe SBC-uri cu rețelele industriale

Producătorii pot profita de investițiile existente în mașinile-unelte și automatizarea producției pe care le au deja pentru a obține beneficii semnificative. Multe dintre mașinile-unelte deja utilizate pot fi adaptate pentru mediul Industrie 4.0, atâta timp cât sunt completate cu niveluri suplimentare de comunicație și inteligență, ceea ce poate fi realizat economic și eficient cu ajutorul SBC-urilor. Într-adevăr, s-ar putea să nu fie nevoie să se înlocuiască controlerele logice programabile (PLC) care furnizează instrucțiunile necesare pentru a efectua operațiunile pe care le oferă fiecare mașină-unealtă.

Multe protocoale fieldbus au fost adaptate pentru a utiliza Ethernet-ul industrial în vederea asigurării transmiterii comenzilor către și de la un modul de calcul din apropiere. O posibilitate de integrare a acestei funcționalități atât în panourile mașinilor-unelte existente, cât și în cele noi, este reprezentată de gama Kunbus de module Revolution Pi cu montare pe șină DIN, adică un PC industrial ‘open-source’ bazat pe Raspberry Pi. Acestea combină puterea de calcul a unui procesor Arm Cortex-A cu conectivitatea Ethernet, plus extinderea pentru răspunsul/reacția senzorilor prin intermediul unei game de module I/O și interfețe fieldbus.

Multe protocoale fieldbus au fost adaptate pentru a utiliza Ethernet-ul industrial în vederea asigurării transmiterii comenzilor către și de la un modul de calcul din apropiere. O posibilitate de integrare a acestei funcționalități atât în panourile mașinilor-unelte existente, cât și în cele noi, este reprezentată de gama Kunbus de module Revolution Pi cu montare pe șină DIN, adică un PC industrial ‘open-source’ bazat pe Raspberry Pi. Acestea combină puterea de calcul a unui procesor Arm Cortex-A cu conectivitatea Ethernet, plus extinderea pentru răspunsul/reacția senzorilor prin intermediul unei game de module I/O și interfețe fieldbus.

Procesarea imaginilor și învățarea automată pentru controlul calității

Industrial Shields, un producător european de top de dispozitive pentru automatizări industriale, utilizează platforma Raspberry Pi ca o altă opțiune pentru implementarea unor PLC-uri mai inteligente și mai flexibile. O aplicație pentru această generație de PLC-uri mai performante constă în coordonarea deplasărilor de subsisteme și materiale în fabrică. O conexiune USB poate asigura interfața cu un cititor de coduri de bare sau cu un scaner RFID care preia eticheta de pe un palet sau de pe un suport de produs care apare. Un monitor conectat prin HDMI poate fi utilizat pentru a oferi confirmarea operatorului desemnat să verifice funcționarea acestuia. Atunci când pachetul este confirmat, PLC-ul bazat pe Raspberry Pi utilizează rețeaua industrială și conexiunile I/O pentru a activa motoarele, pentru a deplasa pachetul printr-o serie de transportoare până la destinație. Alternativ, acesta poate comunica un traseu unui AGV care preia produsul și îl livrează. Când prima celulă a procesat produsul, PLC-ul poate acționa pentru a-l ghida către următoarea destinație sau poate transmite controlul către un PLC de control al mișcării care se află mai aproape.

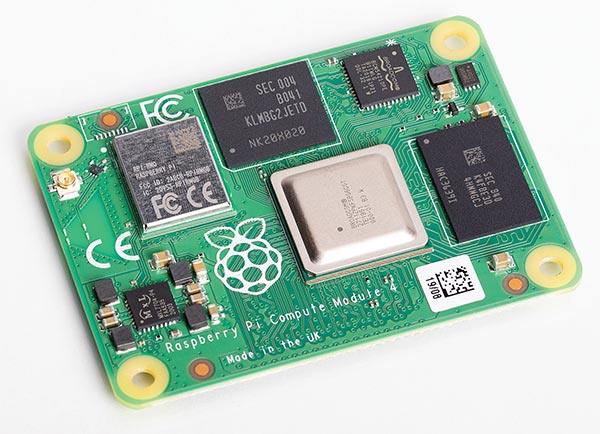

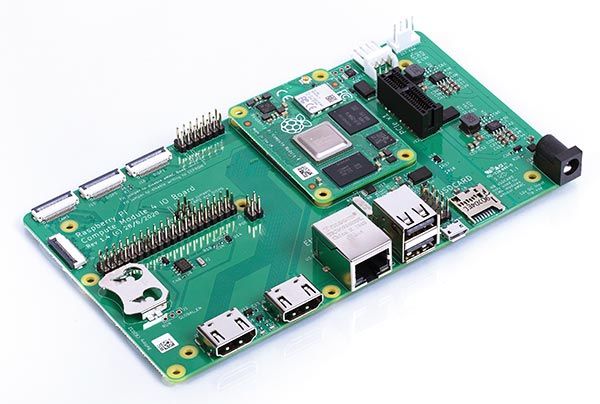

Un avantaj cheie al utilizării de hardware precum Raspberry Pi este posibilitatea de actualizare viitoare. Multe dintre soluțiile de control industrial existente se bazează pe modulul din a treia generație, dar produsele sunt acum construite în jurul celei mai recente iterații a hardware-ului: Computer Module 4. Puterea de procesare sporită a modulului, care se bazează pe un procesor Arm Cortex-A72 cu patru nuclee, cuplat la o memorie DRAM de mare viteză de până la 8 GB și la 32 GB de memorie eMMC nevolatilă.

Nivelul de performanță oferit de Computer Module 4 poate susține aplicații intensive de învățare automată și de procesare a imaginii. În plus, deoarece Computer Module 4 rulează Linux, numeroasele instrumente și medii de dezvoltare de pe această platformă (cum ar fi Tensorflow, PyTorch și OpenCV) oferă acces ușor la tehnici foarte sofisticate de analiză a componentelor și subsistemelor pentru a verifica dacă acestea respectă standardele de calitate. Modificările subtile de culoare sau de compoziție a suprafeței pe care AI le poate identifica înseamnă că pot fi trimise alerte către sistemele de supraveghere din amonte pentru a lua măsuri corective.

Sistemele de supraveghere pot, de asemenea, să valorifice puterea de procesare a ecosistemului Intel. Familia NUC de la Intel include modele ale căror performanțe cresc în funcție de costuri până la procesoare precum i7-8665U, un dispozitiv cu patru nuclee care poate rula la câțiva gigaherți. Plăcile și sistemele NUC sunt foarte potrivite pentru utilizarea ca sisteme de supraveghere. Conexiunile video multicanal oferă posibilitatea de a rula mai multe display-uri în același timp. Prin urmare, computerele bazate pe NUC pot oferi un grad ridicat de inteligență locală, reacționând la alertele generate de PLC-uri și alte SBC-uri din atelier și împărtășind actualizări grafice cu angajații din fabrică, astfel încât aceștia să poată vedea dacă se acumulează probleme care necesită atenția lor.

Sistemele de supraveghere pot, de asemenea, să valorifice puterea de procesare a ecosistemului Intel. Familia NUC de la Intel include modele ale căror performanțe cresc în funcție de costuri până la procesoare precum i7-8665U, un dispozitiv cu patru nuclee care poate rula la câțiva gigaherți. Plăcile și sistemele NUC sunt foarte potrivite pentru utilizarea ca sisteme de supraveghere. Conexiunile video multicanal oferă posibilitatea de a rula mai multe display-uri în același timp. Prin urmare, computerele bazate pe NUC pot oferi un grad ridicat de inteligență locală, reacționând la alertele generate de PLC-uri și alte SBC-uri din atelier și împărtășind actualizări grafice cu angajații din fabrică, astfel încât aceștia să poată vedea dacă se acumulează probleme care necesită atenția lor.

Monitorizarea echipamentelor și analiza informațiilor

La celălalt capăt al scalei, procesele flexibile au nevoie de un control la nivel scăzut, receptiv și ușor de programat. Acest lucru poate fi asigurat, de exemplu, de platforma Arduino, o combinație de hardware bazat pe microcontroler și un mediu optimizat de dezvoltare software care sprijină prototiparea rapidă și evaluarea algoritmilor. Arduino Pro Portenta oferă o opțiune ieftină, dar puternică, prin utilizarea unei perechi de procesoare Arm Cortex-M7F și M4F cu două nuclee, ambele suportând aritmetica cu numere întregi și cu virgulă mobilă. Acest lucru face ca Arduino Pro Portenta să fie potrivit pentru executarea modelelor matematice și a algoritmilor de control în buclă închisă.

Pentru o performanță mai mare într-un pachet compact, DFRobot LattePanda cuplează un microcontroler compatibil Arduino cu un procesor Intel quad-core de 1,8 GHz capabil să ruleze Windows 10. Cu ajutorul acestei combinații, SBC-ul poate efectua sarcini precum monitorizarea echipamentelor asistată de inteligență artificială, precum și procesarea imaginilor și controlul numeric computerizat (CNC), ceea ce îl face foarte potrivit pentru construirea de mașini-unelte personalizate.

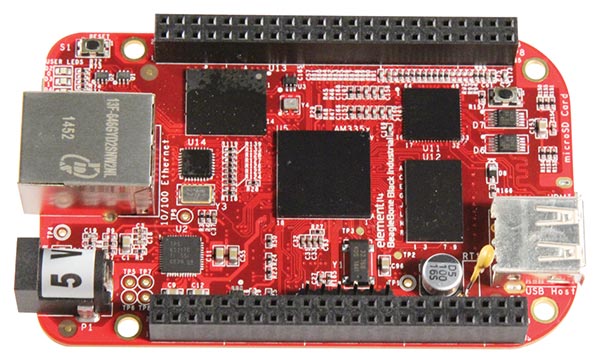

BeagleBone AI oferă o opțiune suplimentară pentru adăugarea de suport pentru învățare automată, senzori inteligenți și procesarea imaginilor în timp real. Prin utilizarea unei varietăți de tipuri de senzori, aceasta poate oferi acces la teste nedistructive în timp real, împreună cu monitorizarea echipamentelor. Procesorul Arm Cortex-A15 cu două nuclee încorporat, care rulează la 1,5 GHz, funcționează cu o pereche de procesoare de semnal digital TI C66 și patru motoare Embedded Vision cu suport pentru software-ul de învățare profundă de la TI.

Concluzie

Calea către Industrie 4.0 pentru integratorii de sisteme, constructorii de mașini-unelte și proprietarii de fabrici devine din ce în ce mai ușor de parcurs, susținută de o colecție bogată și în creștere de SBC-uri. Datorită acestor computere pe o singură placă − performante și rentabile − precum și mediilor de dezvoltare care le însoțesc, uneltele existente pot fi actualizate și încorporate într-o rețea alături de noile sisteme de robotică și de producție într-un mod transparent. Rezultatul va fi o fabrică mult mai inteligentă.

Autor: Romain Soreau, Head of Single Board Computing, Farnell

Farnell element14 | ro.farnell.com

![]()