Chiar și în unele dintre cele mai inovatoare industrii, cunoscute pentru promovarea tehnologiei într-o gamă largă de aplicații – inginerii folosesc tehnici vechi de zeci de ani. Există o mulțime de motive excelente pentru a urma abordarea încercată și de încredere. Există un sentiment de securitate ce vine odată cu utilizarea tehnologiei, care este de mult stabilită. Produsele cu un istoric lung de siguranță și performanță își fac o reputație excelentă pentru fiabilitate. Cu toate acestea, doar pentru că produsul a funcționat bine în trecut, nu înseamnă că această soluție este de viitor. De aceea, se naște o întrebare: ne costă bani păstrarea modului de lucru? În cele ce urmează, vă prezentăm pe scurt concluziile trase de Connector Geek.

Chiar și în unele dintre cele mai inovatoare industrii, cunoscute pentru promovarea tehnologiei într-o gamă largă de aplicații – inginerii folosesc tehnici vechi de zeci de ani. Există o mulțime de motive excelente pentru a urma abordarea încercată și de încredere. Există un sentiment de securitate ce vine odată cu utilizarea tehnologiei, care este de mult stabilită. Produsele cu un istoric lung de siguranță și performanță își fac o reputație excelentă pentru fiabilitate. Cu toate acestea, doar pentru că produsul a funcționat bine în trecut, nu înseamnă că această soluție este de viitor. De aceea, se naște o întrebare: ne costă bani păstrarea modului de lucru? În cele ce urmează, vă prezentăm pe scurt concluziile trase de Connector Geek.

Costul conectărilor

Să analizăm cum se realizează conectarea conductoarelor. De zeci de ani, atunci când un cablu trebuie fixat în spatele unui comutator, releu sau conector, a existat o gamă de soluții.

Lipirea a fost un element de bază al industriei de zeci de ani. Lipitura în sine constă de obicei dintr-un aliaj de staniu și plumb, iar lipirea modernă fără plumb folosește alte elemente, cum ar fi antimoniul și argintul. Aliajul de lipire este topit și curge în jurul firului și terminalului, răcindu-se pentru a forma o îmbinare metalică solidă. Lipirea este favorită printre ingineri, deoarece oferă siguranță și are avantajul de a fi reprelucrabilă – se poate face retopire, iar firul poate fi ajustat înainte de a se răci și solidifica din nou. Cu toate acestea, lipirea aduce cu ea un anumit număr de probleme.

Deși este evident, trebuie menționat că lipirea necesită aplicarea de căldură. Multe terminale sunt găzduite în plastic pentru a asigura o izolație adecvată. Cu câteva excepții, plasticul este vulnerabil la căldură, iar manipularea neatentă a instrumentului de lipit are potențialul de a provoca daune ireparabile firelor și componentelor scumpe. În plus, există instalații în care poate fi de-a dreptul periculos să manevrezi unelte care au o temperatură în vârf de peste 200°C. Ca rezultat, în unele situații, crearea unei îmbinări bune prin lipire, păstrând operarea în siguranță, necesită un operator experimentat, ceea ce adaugă cheltuieli considerabile oricărei instalări.

Există o altă problemă metalurgică ce nu poate fi neglijată, în special în conexiunile care utilizează lipirea tradițională cu staniu-plumb. Multe terminale sunt placate cu aur, o practică bine stabilită, care oferă o conductivitate și o protecție excelentă pentru metalul de bază. Cu toate acestea, aurul se dizolvă ușor în operația de lipire, ceea ce înseamnă că este posibil ca staniul și aurul placajului să se combine, formând un strat intermetalic în jurul aliajului de lipire.

Există o altă problemă metalurgică ce nu poate fi neglijată, în special în conexiunile care utilizează lipirea tradițională cu staniu-plumb. Multe terminale sunt placate cu aur, o practică bine stabilită, care oferă o conductivitate și o protecție excelentă pentru metalul de bază. Cu toate acestea, aurul se dizolvă ușor în operația de lipire, ceea ce înseamnă că este posibil ca staniul și aurul placajului să se combine, formând un strat intermetalic în jurul aliajului de lipire.

Acest strat intermetalic slăbește legătura dintre terminal și fir, reducând fiabilitatea terminației electrice. Dacă este supus la șocuri și vibrații, este posibil ca această terminație defectuoasă să se slăbească și să nască probleme. Acesta este motivul pentru care NASA și alte organizații solicită ca aurul să fie scos de pe un terminal înainte ca firul să fie fixat. Oricare dintre metodele de rezolvare a problemei adaugă cheltuieli considerabile costului de conectare a unui conductor electric.

Acest strat intermetalic slăbește legătura dintre terminal și fir, reducând fiabilitatea terminației electrice. Dacă este supus la șocuri și vibrații, este posibil ca această terminație defectuoasă să se slăbească și să nască probleme. Acesta este motivul pentru care NASA și alte organizații solicită ca aurul să fie scos de pe un terminal înainte ca firul să fie fixat. Oricare dintre metodele de rezolvare a problemei adaugă cheltuieli considerabile costului de conectare a unui conductor electric.

Sertizarea ca alternativă

Sertizarea oferă o alternativă fiabilă la lipire. Sertizarea necesită comprimarea metalului firului pentru a forma o etanșare puternică. Forța exactă necesară variază în funcție de construcția firului și de designul terminalului, dar trebuie menținut un echilibru între prea puțină compresie, care are ca rezultat o îmbinare mecanică slabă și prea multă care riscă să deterioreze firul. Vestea bună este că o unealtă de sertizare, odată setată corect pentru combinația de conductor și terminal, produce îmbinări repetabile și fiabile, cu puțină abilitate necesară de la operator. Vestea proastă este că uneltele de sertizare nu sunt în general ieftine.

Majoritatea terminalelor de sertizare sunt montate pe fir înainte de introducerea într-un conector. Și acest lucru are avantaje și dezavantaje. Terminalele libere sunt mici și pot fi ușor scăpate și pierdute dacă lucrarea este efectuată într-un spațiu incomod. Uneori este mai bine ca sertizarea să fie făcută în avans într-un mediu mai potrivit, ceea ce generează o economie considerabilă de timp la finalizarea unei instalări la fața locului. Cu toate acestea, există încă un cost inițial relativ ridicat asociat cu echipamentul de sertizare.

Nu ar fi grozav dacă ar exista o metodă care să nu aibă nevoie de unelte sau de instruire costisitoare, care să nu necesite manipularea terminalelor care se pot pierde sau lipirea la cald cu problemele sale de siguranță? Există! Se numește conectare (terminație) cu șuruburub.

Alternativă simplă?

Pentru dispozitivele mai mari, cum ar fi întrerupătoare și relee, este posibil să alegeți această metodă “de terminare” care nu necesită nimic mai mult decât o șurubelniță. Cu această alegere, eliminăm toate inconvenientele lipirii sau costul sertizării prin simpla utilizare a unei cleme cu șurub. Problema noastră este rezolvată.

Din păcate, o problemă este înlocuită cu altele. Înșurubarea unui fir într-un terminal poate fi un proces lent. Câteva secunde pe terminal ar putea să nu pară prea multe, dar, pe parcursul unei întregi instalări, se va adăuga o perioadă semnificativă de timp cu costul asociat.

Există, de asemenea, problema confortului și a fiabilității. Instalarea unui fir într-un terminal cu șurub este de obicei o sarcină pentru două mâini – o mână este folosită pentru a ține firul pe loc, iar cealaltă va întoarce șurubelnița până când firul este fixat sigur. Și acest lucru încă nu rezolvă întrebarea cât de mult să strângeți șurubul. Ar trebui să fie suficient de strâns pentru a rezista la o tracțiune ușoară sau ar trebui ca instalatorul să continue să rotească șurubelnița până când „scârțâie”? Majoritatea producătorilor vor publica o valoare recomandată a cuplului la care ar trebui strâns șurubul, dar câți instalatori urmează aceste instrucțiuni ad litteram? Cât de repetabile sunt terminațiile cu șuruburi?

Există, de asemenea, problema confortului și a fiabilității. Instalarea unui fir într-un terminal cu șurub este de obicei o sarcină pentru două mâini – o mână este folosită pentru a ține firul pe loc, iar cealaltă va întoarce șurubelnița până când firul este fixat sigur. Și acest lucru încă nu rezolvă întrebarea cât de mult să strângeți șurubul. Ar trebui să fie suficient de strâns pentru a rezista la o tracțiune ușoară sau ar trebui ca instalatorul să continue să rotească șurubelnița până când „scârțâie”? Majoritatea producătorilor vor publica o valoare recomandată a cuplului la care ar trebui strâns șurubul, dar câți instalatori urmează aceste instrucțiuni ad litteram? Cât de repetabile sunt terminațiile cu șuruburi?

Într-o prezentare succintă, am putut vedea că tehnicile de conectare conductor – conector pe care le-am analizat, aduc întotdeauna și limitări. Unele necesită pregătire de specialitate și pot prezenta chiar probleme de siguranță, altele necesită investiții semnificative în scule. Chiar și tehnica ce utilizează unelte de mână simple oferă un pachet mixt de beneficii și provocări.

Tehnologia Push-In – terminații fără unelte

Nu am discutat încă despre tehnologia prin împingere: push-in. De mulți ani, producătorii au căutat să proiecteze metoda perfectă de instalare fără unelte. Scopul este de a crea o soluție care se instalează rapid, necesită puțină pregătire prealabilă și poate fi realizată fără unelte specializate, toate creând în același timp o terminație de fir fiabilă, repetabilă și reparabilă. Tehnologia de terminare ‚Push-in’ oferă toate aceste avantaje.

Oferă atât de multe avantaje față de tehnicile de sertizare, lipire și înșurubare! Chiar dacă prețul este puțin mai mare – ceea ce nu este întotdeauna cazul – costul redus de instalare oferă mult mai multă valoare. Prin reducerea timpului necesar de instalare, terminalele ‚push-in’ eliberează operatorii calificați de sarcini repetitive, putându-se preocupa de acele sarcini de specialitate care oferă cele mai multe beneficii.

În aceste condiții, de ce tehnologia ‚push-in’ nu a fost preluată peste tot? Trebuie spus că terminalele ‚push-in’ tind să fie puțin mai mari decât alte tipuri, dar pentru aplicații mari de construcții de mașini, acest lucru poate fi de mică importanță.

Mai există un posibil răspuns și anume că lipsa de pătrundere mai mare a tehnologiei ‚push-in’ în industrie este o chestiune de percepție. Unii ingineri s-ar putea să nu aibă încredere într-o terminație pe care nu au înșurubat-o sau sertizat-o. Deoarece le lipsește feedback-ul fizic pe care îl primesc din tehnica „întoarce șurubul până când scârțâie”, ei pot simți că o îmbinare prin împingere nu este deosebit de sigură.

De fapt, designul terminalelor moderne ‚push-in’, cum ar fi noul S3 de la IDEC, le face să se potrivească ideal pentru mediile dure întâlnite frecvent la nivelul fabricii. Contactele cu arc utilizate în bornele ‚push-in’ oferă un contact pozitiv și o rezistență excelentă la vibrații, iar viteza procesului de instalare vorbește de la sine.

Modul în care am făcut întotdeauna ceva, deși familiar și de încredere, ne poate ține pe loc. Data viitoare când trebuie să finalizați o instalare, faceți un pas înapoi și luați în considerare dacă vechea metodă este încă cea mai bună. Poate că este timpul pentru o schimbare!

Bloc de contact Idec Seria HW-P10R, 2.5kV, 1NO

Bloc de contact Idec Seria HW-P10R, 2.5kV, 1NO

Nr. Stoc RS 213-3572 – Cod producător HW-P10R – Marca: Idec

Idec HW-P10R este un bloc de contact cu un singur pol cu contact normal deschis cu terminale de tip ‚push-in’.

Domeniul temperaturii de operare neiluminat este de –25 … +60°C (fără îngheț), iar cu iluminare cu LED de -25 … +55°C (fără îngheț).

Interval de umiditate de operare de la 45 la 85% RH (fără condens).

Temperatura de stocare: -40 … +80°C.

Rezistență de contact maxim 50 mΩ (valoare inițială).

Caracteristici tehnice

| Tip bloc | Bloc contact |

| Series | HW-P10R |

| Contact Configuration | 1NO |

| Voltage Rating | 2.5kV |

| Illumination Type | Incandescent |

Bloc contact Idec seria CW, 1NO

Bloc contact Idec seria CW, 1NO

Nr. Stoc RS 833-7183 – Cod producător YW-E10R – Marcă: Idec

Seria CW de la Idec dispune de comutatoare și dispozitive pilot elegante, compacte și care economisesc spațiu. Pârghia de blocare în două trepte, integrată cu protecție oferă un nivel mai ridicat de siguranță, reducând și posibilitatea activării neașteptate. Dimensiunile reduse contribuie la micșorarea dimensiunii panoului de control.

Toate dispozitivele din serie încorporează, de asemenea, pârghii de blocare de siguranță, asigurând instalarea corectă și menținând siguranța în aplicații cu vibrații ridicate.

Caracteristici cheie:

• Rezistență la coroziune a elementului de blocare

• Contacte pentru 10A

• Construcție modulară pentru flexibilitate maximă

• NEMA 4X și etanșare IP65 cu rezistență la apă și ulei

• Listat UL, Certificat CSA, Aprobat TUV și marcat CE

Fibra optică îșî găsește aplicații în toate industriile

Se discută mult de lumea electronicii, dar există un subiect despre care ar trebui vorbit mai mult și anume despre o tehnologie care este din ce în ce mai importantă în comunicațiile globale și își găsește constant aplicații în lumea industriei. Acest subiect este fibra optică.

Există articole care vorbesc despre fibra optică, dar se poate observa că, multe dintre ele presupun că cititorul este familiarizat cu tehnologia.

La fel ca în cazul comunicațiilor electronice convenționale, fibra optică are avantajele și dezavantajele ei. Transmisia optică prin fibră are capacitatea de a transporta cantități uriașe de informații pe distanțe care s-ar dovedi ineficiente pentru semnalele electrice convenționale. Ele sunt sigure și imune la perturbările cauzate de interferența electromagnetică (EMI) și sunt remarcabil de mici și ușoare, având în vedere cantitatea de informații pe care o pot transporta.

Scopul unei fibre optice este de a transfera informații. În cablurile convenționale de cupru, această comunicare se realizează cu electricitate, iar fibrele optice folosesc același principiu, înlocuind electronii cu lumina și folosind un mediu care îi permite să se propage.

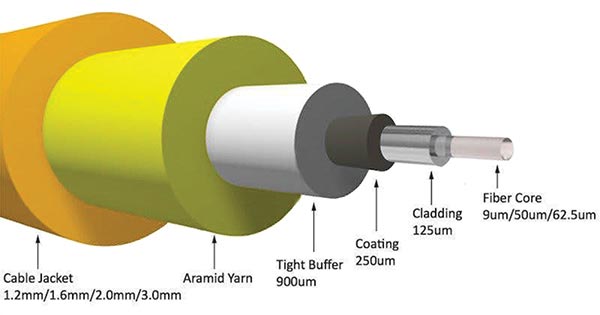

Fibra optică folosește sticlă de o puritate extrem de ridicată (pentru a minimiza pierderea semnalelor pe distanțe lungi) sub formă de filamente. O expresie des folosită (chiar suprafolosită) este aceea că fibra este mai subțire decât părul uman. De fapt, o fibră optică este realizată din două straturi de sticlă, fiecare cu un indice de refracție diferit.

Lumina se deplasează de-a lungul miezului fibrei folosind un principiu numit reflexie internă totală. Este posibil să observați acest efect în acțiune atunci când vă uitați la o cantitate mare de apă. Când priviți direct spre apă, lumina poate călători liber între interfața dintre apă și aer. Când este privită sub un anumit unghi, lumina din cer de exemplu, este reflectată înapoi către privitor, iar apa pare opacă.

Transmiterea luminii

Același efect este prezent într-o fibră optică. Interfața dintre miez și înveliș – ambele prezintă un indice de refracție diferit – menține lumina în interiorul miezului. De fapt, miezul unei fibre moderne este adesea construit cu un indice de refracție gradat, care curbează ușor lumina spre centru, mai degrabă decât să se bazeze pe reflexia internă.

Dimensiunea nucleului guvernează volumul de date care pot fi transmise de-a lungul unei fibre. Spre deosebire de sistemele electrice, în care un conductor mai mare oferă o rezistență mai mică, cele mai mici miezuri de fibre oferă cea mai mare capacitate. Motivul pentru aceasta se datorează modului. În fibra optică, modul este denumirea drumului pe care lumina îl parcurge prin fibră.

O fibră multimodală are un miez cu diametru mai mare, de obicei 50 sau 62,5 µm. Acest lucru permite mai mult de o cale sau un mod pe care lumina îl poate urma prin miezul fibrei. Aceasta înseamnă că un semnal poate lua mai multe căi diferite pentru a ajunge la destinație. Prin urmare, este necesar să se întârzie transmiterea următorului semnal, astfel încât să nu existe riscul ca acesta să interfereze cu semnalul anterior care a luat calea cea mai lentă.

În schimb, o fibră de mod unic este mult mai îngustă, de obicei cu un diametru de doar 9 µm. Această construcție permite luminii să călătorească doar pe o singură cale. Prin urmare, este posibil să se trimită mai multe date prin fibră, știind că un semnal nu interferează cu altul. Toate cablurile submarine care formează coloana vertebrală a comunicațiilor globale folosesc fibre monomod.

Conectarea fibrelor optice

Diametrul mic al miezului de fibră optică este unul dintre motivele pentru care folosirea fibrei optice poate fi o provocare. Acest lucru devine deosebit de important atunci când vine timpul să conectați două lungimi de fibră împreună. Spre deosebire de un sistem electric care necesită pur și simplu atingerea conductorilor pentru a trece curentul, conexiunile de fibră funcționează diferit. Pentru a uni două fibre, este necesar să aliniați miezul fiecărei fibre și să le aduceți în contact fizic direct. Dacă miezurile sunt nealiniate, există riscul de a pierde semnal la îmbinare. Cu miezurile de fibre optice atât de fine, aceasta înseamnă că precizia este de o importanță vitală.

Pentru a crea îmbinarea, fibrele optice sunt montate în dispozitive ceramice care sunt fabricate la o toleranță foarte fină pentru a oferi precizia necesară pentru o bună conexiune. Îmbinarea este unul dintre motivele cheie pentru care este utilizată fibra multimodul, în ciuda performanței sale mai slabe în comparație cu fibra monomod. Precizia necesară pentru a aduce două nuclee de 9 micrometri într-o aliniere perfectă se traduce într-un proces complex și costisitor și, prin urmare, dacă performanța extremă nu este necesară, fibra multimodală este adesea alegerea mai ușor de implementat.

Când instalați un cablu optic, este, de asemenea, important să rețineți că fibra necesită o manipulare atentă. Cablul electric convențional, mai ales dacă are o construcție torsionată, poate rezista la o anumită forțare fizică. În schimb, fibrele optice pot fi deteriorate dacă sunt forțate sau sunt îndoite într-un unghi ascuțit. De fapt, cablurile de fibră optică sunt construite pentru a proteja fibrele vulnerabile adăpostite în interior, folosind adesea fire și chiar armuri pentru a oferi rezistența necesară.

Fibra optică în aplicațiile de telecomunicații adesea nu trebuie să se confrunte cu mediile dure, iar conectorii convenționali de fibră sunt, în general, ușori și compacți. Popularele standarde de conector LC (nr. stoc RS 015-6279) și FC (nr. stoc RS 536-8086) sunt exemple perfecte de conectori comerciali de fibră optică, în timp ce pentru aplicațiile care au nevoie de mai multe fibre optice grupate, MT (nr. stoc RS 905-3356) oferă soluția ideală.

Cu toate acestea, avantajele pe care le poate oferi fibra – ușoare, viteze mari de transmitere a datelor și rezistență la EMI – permit aplicații într-o mare varietate de industrii. De la transmisia în mediul exterior până la comunicații militare, există un apetit considerabil pentru conectorii de fibră care pot rezista la condiții dure. Exemple oferite pot fi soluțiile de la Bulgin (nr. stoc RS 191-7985) și HARTING (nr. stoc RS 110-9371).

Transmisia prin fibră optică își găsește din ce în ce mai multe aplicații, inclusiv în mediul industrial. Aurocon COMPEC vă pune la dispoziție conectori și unelte necesare pentru aplicații pe fibră optică. Pentru oferta completă vă invităm să accesați ro.rsdelivers.com.

Autor:

Bogdan Grămescu

![]() Aurocon Compec

Aurocon Compec

https://www.compec.ro

Aurocon COMPEC distribuitor autorizat RS Components