Emisiile globale de dioxid de carbon au atins un vârf de 36,7 miliarde de tone în 2019. Datorită expansiunii economice, emisiile au fost cu 60% mai mari decât în 1990, iar în prezent există o presiune tot mai mare pentru a ține emisiile sub control. Industria poate juca un rol principal în acest sens, deoarece dioxidul de carbon produs în timpul proceselor de fabricație contribuie la o fracțiune semnificativă din totalul emisiilor globale. De exemplu, doar producția de beton este responsabilă pentru 8% din emisiile anuale de dioxid de carbon, în parte datorită volumelor uriașe necesare.

Emisiile globale de dioxid de carbon au atins un vârf de 36,7 miliarde de tone în 2019. Datorită expansiunii economice, emisiile au fost cu 60% mai mari decât în 1990, iar în prezent există o presiune tot mai mare pentru a ține emisiile sub control. Industria poate juca un rol principal în acest sens, deoarece dioxidul de carbon produs în timpul proceselor de fabricație contribuie la o fracțiune semnificativă din totalul emisiilor globale. De exemplu, doar producția de beton este responsabilă pentru 8% din emisiile anuale de dioxid de carbon, în parte datorită volumelor uriașe necesare.

O serie de organizații care reprezintă producătorii industriali s-au angajat să atingă un nivel de funcționare net-zero până la mijlocul secolului, dacă nu chiar mai devreme. Conform doctrinei “net-zero”, industria se angajează să nu producă nicio emisie de gaze cu efect de seră care să nu fie compensată în vreun fel. În primul rând, aceasta poate opta pentru procese care nu produc gaze cu efect de seră. Sau poate alege să compenseze emisiile în anumite părți ale procesului. Acest lucru ar implica punerea în aplicare a unor noi metode de captare sau de utilizare a dioxidului de carbon și a altor gaze cu efect de seră direct sau prin achiziționarea de credite de carbon de la organizații specializate în captarea carbonului.

Consumul de energie de la producție la aprovizionare

Obiectivele de a face aproape orice industrie net-zero vor fi greu de atins și vor necesita atenție din partea fiecărei părți a lanțului de aprovizionare. Organizațiile vor trebui să fie responsabile pentru gazele cu efect de seră eliberate în atmosferă pe care le provoacă fiecare etapă a lanțului și să găsească modalități de reducere sau chiar de eliminare totală a emisiilor. Există surse clare de economisire, mai ales în ceea ce privește consumul de energie, care este adesea principala componentă a emisiilor de gaze cu efect de seră din lanțul de aprovizionare. Un anumit consum de energie este inevitabil, însă, dacă acesta poate fi transferat către surse regenerabile, contabilitatea va trece mai ușor la net-zero.

Chiar dacă o temă esențială din ultimii ani privind producția industrială a fost aceea a administrării livrărilor exact la timp (JIT – Just-in-time), contabilitatea net-zero poate schimba calculul eficienței maxime. În cazul în care un campus de producție instalează o capacitate mare de autogenerare bazată pe energie eoliană sau solară, acesta are posibilitatea de a alege între a utiliza întreaga energie produsă sau a vinde o parte din aceasta către rețeaua publică. Totuși, în cazul vânzării de energie către rețea, o problemă cheie în ceea ce privește generarea de energie din surse regenerabile este că producția de energie se corelează rareori cu cererea. Acest lucru poate duce la situații în care excesul de energie nu poate fi vândut operatorilor de rețea și trebuie fie stocat, fie generatoarele trebuie oprite temporar. Alternativ, în cazul în care procesele care necesită cantități mari de energie sunt accelerate în perioadele de surplus de energie, un producător își poate îmbunătăți capacitatea de a reduce emisiile globale de carbon în schimbul unor lucrări suplimentare aflate în curs de execuție care trebuie depozitate înainte de utilizare.

Chiar dacă o temă esențială din ultimii ani privind producția industrială a fost aceea a administrării livrărilor exact la timp (JIT – Just-in-time), contabilitatea net-zero poate schimba calculul eficienței maxime. În cazul în care un campus de producție instalează o capacitate mare de autogenerare bazată pe energie eoliană sau solară, acesta are posibilitatea de a alege între a utiliza întreaga energie produsă sau a vinde o parte din aceasta către rețeaua publică. Totuși, în cazul vânzării de energie către rețea, o problemă cheie în ceea ce privește generarea de energie din surse regenerabile este că producția de energie se corelează rareori cu cererea. Acest lucru poate duce la situații în care excesul de energie nu poate fi vândut operatorilor de rețea și trebuie fie stocat, fie generatoarele trebuie oprite temporar. Alternativ, în cazul în care procesele care necesită cantități mari de energie sunt accelerate în perioadele de surplus de energie, un producător își poate îmbunătăți capacitatea de a reduce emisiile globale de carbon în schimbul unor lucrări suplimentare aflate în curs de execuție care trebuie depozitate înainte de utilizare.

Importanța aplicațiilor de tip ‘cloud computing’ și ‘edge computing’

Operarea sistemelor de control pentru procesele-cheie poate fi încorporată într-o buclă de reacție la scară largă care să profite de cantitățile mari de putere de calcul disponibile acum prin ‘cloud computing’ și ‘edge computing’. Serverele din cloud pot rula modele de inteligență artificială (AI) care învață cum să planifice cel mai bine schimbările în materie de energie și să reacționeze la schimbările meteorologice și de mediu.

Operarea sistemelor de control pentru procesele-cheie poate fi încorporată într-o buclă de reacție la scară largă care să profite de cantitățile mari de putere de calcul disponibile acum prin ‘cloud computing’ și ‘edge computing’. Serverele din cloud pot rula modele de inteligență artificială (AI) care învață cum să planifice cel mai bine schimbările în materie de energie și să reacționeze la schimbările meteorologice și de mediu.

Nevoia de temperaturi ridicate în unele dintre procesele care implică mai mult carbon poate limita rapiditatea cu care orice sistem poate reacționa pentru a face o diferență în ceea ce privește emisiile globale. Acest lucru poate limita capacitatea de a răspunde la schimbările în aprovizionarea cu energie. Cel puțin, monitorizarea atentă a mixului de energie utilizat în fiecare moment oferă informații valoroase pentru planificarea utilizării creditelor de carbon și a soluțiilor de captare a carbonului. Integratorii și operatorii de control industrial pot utiliza diverse strategii pentru a permite o tranziție fără probleme de la arhitecturile existente la una care să valorifice toate avantajele oferite de tehnologia ‘edge computing’ în aceste medii.

Importanța controlului proceselor în aplicații

Există multe alte oportunități pentru a ajunge mai rapid la un nivel net-zero. Producția de ciment oferă un exemplu. Reacția chimică din centrul procesului de fabricare a cimentului este responsabilă pentru aproximativ jumătate din totalul emisiilor din producție. Deși industria cimentului la nivel global și-a îmbunătățit eficiența energetică, Agenția Internațională a Energiei a raportat în 2021 că producători din unele teritorii nu au respectat acest lucru. Cercetătorii care au analizat sursa discrepanței au precizat că problema este una legată de un control mai slab al condițiilor de reacție în timpul producerii principalilor constituenți ai cimentului. Un control mai precis al procesului ar rezolva problema și ar oferi oportunități de reducere a emisiilor de dioxid de carbon.

Există, fără îndoială, multe alte industrii în care un control îmbunătățit al proceselor va crește eficiența energetică globală la diferite niveluri de scară. Un control mai strict al proceselor poate reduce căldura reziduală sau produsele secundare inutile. O mai bună predicție a circulației materialelor va reduce energia consumată de transport. Utilizarea unor controale mai eficiente ajunge până la actuatoarele și motoarele individuale. Motoarele sunt responsabile pentru aproximativ 70% din energia totală consumată într-o instalație de producție. Până în prezent, în producția industrială se obișnuia să se utilizeze motoare de curent alternativ asincrone relativ ineficiente, deoarece acestea au un cost de capital mai mic și sunt ușor de întreținut.

Există, fără îndoială, multe alte industrii în care un control îmbunătățit al proceselor va crește eficiența energetică globală la diferite niveluri de scară. Un control mai strict al proceselor poate reduce căldura reziduală sau produsele secundare inutile. O mai bună predicție a circulației materialelor va reduce energia consumată de transport. Utilizarea unor controale mai eficiente ajunge până la actuatoarele și motoarele individuale. Motoarele sunt responsabile pentru aproximativ 70% din energia totală consumată într-o instalație de producție. Până în prezent, în producția industrială se obișnuia să se utilizeze motoare de curent alternativ asincrone relativ ineficiente, deoarece acestea au un cost de capital mai mic și sunt ușor de întreținut.

Tehnologiile mai noi de motoare oferă o eficiență electrică mult mai mare prin reducerea problemelor precum patinarea, dar și un nivel mult mai ridicat de control. În loc să păstrați un motor AC în rotație pentru a menține un cuplu ridicat atunci când este necesar, angrenat printr-o cutie de viteze, un motor sincron controlat electronic poate fi programat să pornească doar atunci când este necesar și să furnizeze ceea ce algoritmul de control stabilește ca fiind cuplul și viteza corecte. Utilizarea de controlere electronice și drivere pentru comanda motoarelor de la furnizori precum Eaton și Maxon se răsplătește nu doar printr-un consum mai mic de energie electrică, ci și prin reducerea uzurii și a căldurii.

Comunicații pe distanțe scurte și lungi

A ști când și cum să folosești utilajele este un element cheie pentru a maximiza eficiența energetică și a materialelor. Aici intră în prim-plan tehnologiile din Industrie 4.0. Un aspect esențial al arhitecturii Industrie 4.0 constă în utilizarea comunicațiilor pe distanțe scurte și lungi pentru a permite sistemelor de control locale să facă schimb de informații. Aceste sisteme se pot asigura că transportoarele sunt active doar atunci când produsul trebuie mutat dintr-o locație în alta și că mașinile-unelte se pot opri atunci când componentele nu trebuie procesate și, invers, pot trece într-o stare de pregătire atunci când o nouă componentă este pe cale să fie livrată în celula de producție. Senzorii și platformele de calcul distribuite pe scară largă joacă un rol esențial în primirea datelor din întregul mediu de producție și în luarea deciziilor, uneori cu sprijinul unor servere la distanță, pe baza a ceea ce percep în timp real.

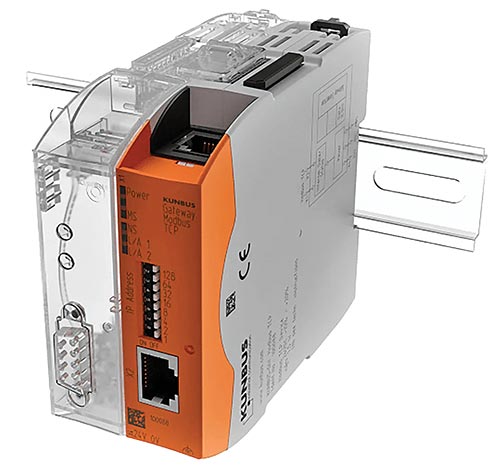

Utilizarea din ce în ce mai frecventă a protocoalelor wireless, cum ar fi Bluetooth, WiFi și LoRaWAN, facilitează implementarea senzorilor acolo unde este cea mai mare nevoie de ei, suplimentând instrumentarul care alimentează mașinile-unelte existente și sistemele care le gestionează. Încorporarea acestor senzori și a asistenței în cloud nu necesită o revizuire completă a sistemelor de control. În multe cazuri, controlerele logice programabile (PLC) care gestionează mașinile-unelte individuale pot rămâne valabile timp de mulți ani. Cu toate acestea, ele pot fi îmbunătățite cu computere industriale care sunt implementate ca module pe șină DIN pentru a permite încorporarea în mediile din fabrică mai ușor. Automatele programabile avansate, cum ar fi cele furnizate de Industrial Shields și Kunbus, pot funcționa ca upgrade-uri mai performante pentru automatele programabile existente, în cazul în care algoritmii de control trebuie să fie mai sofisticați.

Utilizarea din ce în ce mai frecventă a protocoalelor wireless, cum ar fi Bluetooth, WiFi și LoRaWAN, facilitează implementarea senzorilor acolo unde este cea mai mare nevoie de ei, suplimentând instrumentarul care alimentează mașinile-unelte existente și sistemele care le gestionează. Încorporarea acestor senzori și a asistenței în cloud nu necesită o revizuire completă a sistemelor de control. În multe cazuri, controlerele logice programabile (PLC) care gestionează mașinile-unelte individuale pot rămâne valabile timp de mulți ani. Cu toate acestea, ele pot fi îmbunătățite cu computere industriale care sunt implementate ca module pe șină DIN pentru a permite încorporarea în mediile din fabrică mai ușor. Automatele programabile avansate, cum ar fi cele furnizate de Industrial Shields și Kunbus, pot funcționa ca upgrade-uri mai performante pentru automatele programabile existente, în cazul în care algoritmii de control trebuie să fie mai sofisticați.

Utilizând ethernet și o conectivitate similară cu lățime de bandă mare, serverele ‘edge’ pot prelua intrările de la numeroasele PLC-uri și sisteme de control și le pot integra în modele avansate care asigură o coordonare strânsă în întreaga fabrică, activând și dezactivând din mers sistemele, astfel încât să nu se irosească energie în exces.

Senzorii inteligenți: o componentă critică

Utilizarea pe scară largă a senzorilor cuplați la sisteme inteligente de monitorizare oferă posibilitatea de a se asigura că utilajele funcționează la randament maxim și reduc pierderile la minimum. Dacă sistemele detectează o abatere de la parametrii normali de funcționare în timpul testării și inspecției, echipamentul responsabil poate fi scos din funcțiune și verificat rapid. Astfel, se evită necesitatea de a face dezmembrări și reparații care, în caz contrar, ar avea un impact negativ asupra rapoartelor privind emisiile, precum și costuri directe pentru întreprindere. De asemenea, producătorii pot profita de întreținerea predictivă nu doar pentru a se asigura că mașinile-unelte și alte sisteme mecanice funcționează la eficiență maximă, ci și pentru a programa întreținerea în perioadele care se potrivesc cel mai bine obiectivelor, cum ar fi emisiile de carbon. De obicei, decizia de a scoate utilajele din funcțiune era ghidată de tiparele de lucru tradiționale. Cu toate acestea, un program de analiză poate determina acum că metoda cea mai puțin costisitoare este de a programa întreținerea pentru perioadele în care sursele de energie cu emisii reduse de carbon sunt mai puțin disponibile decât în alte momente. Modelele de inteligență artificială bazate pe experiență pot utiliza numeroasele intrări de la sistemele din fabrică pentru a determina care este cel mai bun moment pentru a acționa.

Reunirea tuturor elementelor

Modificările sau modernizările izolate nu pot face decât o mică parte din reducerea emisiilor de gaze cu efect de seră din industrie. Prin adoptarea Industriei 4.0, producătorii pot utiliza multe tehnici diferite pentru a elimina sursele de emisii de carbon și de utilizare a energiei în exces, fiecare dintre acestea adăugându-se la un obiectiv care să facă fezabilă o funcționare net-zero. Distribuitorii de componente electronice cu servicii înalte, precum Farnell, joacă un rol esențial în migrarea unei întreprinderi către Industrie 4.0. Distribuitorii care oferă asistență tehnică pot lua în considerare infrastructura deja existentă și pot consilia întreprinderile cu privire la furnizarea de hardware, cum ar fi PLC-uri avansate, module de senzori, computere industriale și multe dintre celelalte subsisteme care trebuie combinate pentru a crea un plan net-zero eficient.

Autor: Ankur Tomar, Regional Solutions Marketing Manager at Farnell

Farnell | ro.farnell.com