Întrebare

Întrebare

Tehnologia “Intelligent Edge” se răspândește în întreaga industrie, înlocuind senzorii și actuatoarele edge tradiționale. Poate această tehnologie să utilizeze surse de alimentare obișnuite?

Răspuns

În unele cazuri, da, dar în majoritatea cazurilor, nu! Trebuie proiectate surse de alimentare adaptate, mai avansate.

Acest articol prezintă diferite exemple de implementare a senzorilor de tip “Intelligent Edge” și modul în care sunt selectate și adaptate opțiunile de gestionare a energiei pentru a oferi cel mai bun rezultat. Articolul va explora unele dintre soluțiile disponibile în prezent pentru astfel de senzori.

Introducere

Domeniul surselor de alimentare pentru senzorii industriali este, în prezent, plin de inovații și de provocări. Implementarea tehnologiei “Intelligent Edge” impune o pregătire inteligentă a datelor. Acest lucru necesită inovații în ceea ce privește sursele de alimentare. În unele cazuri, senzorii “Intelligent Edge” trebuie să fie alimentați printr-un cablu torsadat, ceea ce poate fi asigurat de o soluție de alimentare SPoE (Single-pair power over Ethernet). În alte aplicații, o soluție “nanopower” ajută la economisirea energiei pentru a obține timpi de funcționare mai lungi folosind o baterie la nivelul senzorilor. În plus, unii senzori inteligenți necesită o sursă de alimentare cu zgomot foarte redus, astfel încât datele senzorilor să nu fie compromise. În sfârșit, adăugarea de senzori inteligenți la periferie va necesita o sursă de alimentare cu o densitate de putere mai mare. Motivul este acela că noii senzori trebuie să se încadreze într-un factor de formă existent.

Ce este “Intelligent Edge”?

Termenul “Intelligent Edge” se referă la senzorii din sistemele industriale care pot selecta și procesa datele independent. Un volum mai mic de date este transmis între senzori și unitatea centrală de control, astfel încât transmiterea datelor este mai puțin complicată. Bineînțeles, este necesar un microcontroler pentru a procesa datele furnizate de senzori. Un exemplu simplu este un senzor optic utilizat pentru detectarea unor informații specifice. De exemplu, acesta poate detecta persoanele care intră accidental într-o zonă de producție automatizată, punându-se, astfel, în pericol. Datele de imagine trebuie procesate astfel încât persoana să poată fi identificată fără echivoc, pentru ca mașinile să poată fi oprite rapid. Acest lucru ar trebui să servească la prevenirea rănirilor. Scopul este ca datele de imagine să fie procesate la nivelul “Intelligent Edge”. Doar un singur semnal, care este persoana detectată în câmpul vizual al camerei, este transmis către computerul central. Transferul datelor de imagine către calculatorul central este eliminat. Ca urmare, este necesară o lățime de bandă de transmisie mai mică, iar, pe cale de consecință, transmisia este simplificată.

Cum se proiectează o soluție “Intelligent Edge”?

Prin intermediul unității de procesare suplimentare (microcontrolerul) de la nivelul “Intelligent Edge”, se creează un senzor inteligent. Totuși, această unitate are un consum mai mare de curent. Sunt necesare noi concepte pentru furnizarea unui curent mai mare necesar senzorului. Acest lucru este valabil mai ales pentru instalațiile industriale și infrastructura existente. Soluțiile ar trebui să ofere mijloace ușoare și securizate de satisfacere a necesarului de curent mai mare și, în plus, să permită transmiterea securizată a datelor.

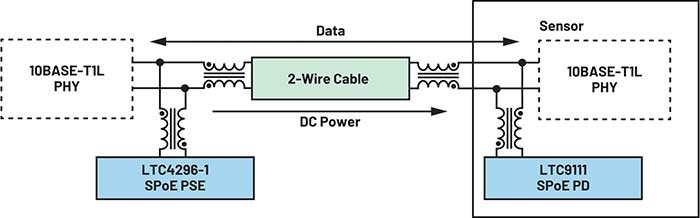

Realizarea zonei “Inteligent Edge” (periferiei inteligente) cu un cablu existent cu 2 fire (o interfață de la 4 mA la 20 mA, de exemplu)

SPoE ajută la realizarea “Intelligent Edge”, deoarece poate fi utilizată ca sursă de alimentare prin intermediul unui cablu cu 2 fire. SPoE este similară alimentării PoE (Power over Ethernet), dar poate fi implementată cu un cablu existent cu 2 fire (cum ar fi o interfață de la 4 mA la 20 mA). Cu SPoE, se pot transmite până la 52W pe o distanță de 400 de metri sau până la 20W pe o distanță de până la 1 kilometru. SPoE este specificată în standardul IEEE 802.3cg. Linia este exploatată la o tensiune de 24V sau 55V. Caracteristica specială a acestui tip de alimentare este că atât transmiterea de putere, cât și cea de date pot avea loc pe același cablu cu 2 fire. Comunicația de date se bazează pe standardul 10BASE-T1L. Figura 1 prezintă un SPoE pentru alimentarea cu până la 52W printr-un cablu unic cu 2 fire cu o lungime de până la 1 km.

Senzori “nanopower” în mediile industriale

Un exemplu de senzor cu consum redus de putere într-un mediu industrial, în contextul “Intelligent Edge”, este cel al senzorilor de vibrații distribuiți într-o instalație de procesare pentru a monitoriza fiecare utilaj în parte.

Vibrațiile înregistrate corespund unor frecvențe diferite și oferă o indicație dacă rulmenții și arborii mecanici mai pot fi exploatați fără probleme. Semnele timpurii de îmbătrânire pot fi identificate pe baza acestora. Astfel, poate fi redusă probabilitatea de oprire neplanificată a activelor sau de operare în afara toleranțelor specifice. O astfel de reacție este posibilă prin măsurarea precisă a vibrațiilor. Monitorizarea datelor privind vibrațiile necesită algoritmi sofisticați care evaluează cantități mari de date în timp real. Prelucrarea datelor se poate face local, chiar la punctul de implementare, sau într-o zonă centrală. În cazul evaluării centralizate, toate datele colectate de senzori trebuie transmise fie prin cablu, fie wireless prin unde radio.

În multe aplicații, este avantajos să se implementeze evaluarea datelor la nivel local, chiar la nivelul senzorului. Pentru o astfel de execuție, instalațiile industriale existente pot fi echipate, pur și simplu, cu senzori de vibrații; nu trebuie să fie instalate cabluri suplimentare. Astfel, un senzor emite un semnal de avertizare definit doar dacă detectează o gamă de frecvențe în afara toleranțelor.

Acest tip de senzor poate fi atașat magnetic la o mașină sau de o piesă a echipamentului pentru a transmite date prin intermediul undelor radio, adesea într-o rețea mesh. Într-o astfel de rețea, diverși senzori comunică între ei și transmit informații despre rulmentul care prezintă semne pronunțate de îmbătrânire. Astfel, o instalație industrială poate fi echipată cu ușurință cu funcții de întreținere predictivă. Un exemplu în acest sens este tehnologia OtoSense™ Smart Motor Sensor (SMS) de la Analog Devices. Aceasta este o soluție hardware și software la cheie bazată pe inteligență artificială pentru monitorizarea bazată pe condiții. SMS OtoSense de la ADI monitorizează starea motoarelor electrice prin combinarea celor mai bune tehnologii de detecție din clasa lor cu o analiză de date de ultimă generație.

Figura 1: SPoE livrează până la 52W prin intermediul unui cablu cu 2-fire cu o lungime de până la 1 km. (Sursă imagine: ADI)

O condiție prealabilă importantă pentru un sistem funcțional este disponibilitatea unei surse de putere corespunzătoare pentru senzori. Senzorul de vibrații trebuie să asigure alimentarea cu energie nu doar pentru senzorul în sine, ci și pentru funcționarea microprocesorului local pentru evaluarea datelor, precum și a modulelor RF utilizate pentru comunicația wireless. Sistemul de senzori este proiectat pentru un consum minim de curent. Ca sursă de putere se poate folosi o baterie sau se poate opta pentru recoltarea de energie. Cele două tehnologii sunt utilizate, adesea, împreună. Recoltarea de energie este adăugată pentru a prelungi durata de viață a bateriei. Prin urmare, bateria nu trebuie înlocuită atât de frecvent. Sunt posibile diverse surse de alimentare pentru recoltarea energiei. În funcție de locația senzorului, pot fi utilizate celule solare, generatoare termoelectrice (TEG – Thermoelectric Generators) sau convertoare piezoelectrice. În special în instalațiile de proces industrial, apar, adesea, gradienți de temperatură care pot fi convertiți în energie electrică cu ajutorul TEG-urilor. Mișcările mecanice pot fi, de asemenea, convertite în energie electrică cu ajutorul senzorilor piezoelectrici.

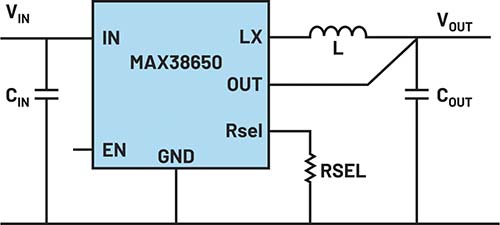

Figura 2: Conversie de tensiune nanopower pentru senzori alimentați de la baterii. (Sursă imagine: ADI)

În cazul dispozitivelor alimentate atât de la baterii, cât și prin captarea de energie, conversia optimă a tensiunii joacă un rol esențial. Eficiența ridicată este esențială. Pentru aceasta există diverse circuite integrate de gestionare a nanoenergiei.

Figura 2 prezintă un exemplu de circuit de conversie de tensiune cu MAX38650. Acesta este un regulator coborâtor cu comutație de 100 mA. Poate funcționa utilizând o tensiune de alimentare de până la 5,5V la intrare și poate furniza o tensiune de ieșire stabilizată între 1,2V și 5V. În timpul operării, regulatorul cu comutație consumă, tipic, un curent de numai 390 nA. Acesta este un curent de liniște foarte scăzut. Atunci când regulatorul cu comutație este oprit, acesta consumă doar 5 nA. Datele senzorului nu sunt achiziționate în permanență, iar comunicația este necesară doar în cazul unei defecțiuni. Prin urmare, MAX38650 poate fi, adesea, comutat în modul de economisire a energiei pentru economii suplimentare de putere.

În mod normal, orice circuit de conversie a tensiunii este prevăzut cu un pin de reacție. Pentru asigurarea unei tensiuni de ieșire regulate, este necesar un simplu divizor de tensiune. Cu toate acestea, un divizor de tensiune format din două rezistoare în serie nu are prea mult sens într-un circuit de economisire a energiei. În funcție de valorile rezistoarelor, fie fluxul de curent prin divizorul de tensiune este prea mare și duce la pierderi mari, fie valorile rezistoarelor sunt atât de mari încât nodul de reacție are o impedanță foarte mare. Ca urmare, zgomotul se poate cupla în nodul de reacție și poate afecta direct regularizarea tensiunii necesare. Interferențele reprezintă o problemă, în special, în instalațiile industriale. După cum se observă în figura 2, MAX38650 are un pin RSEL. Acesta funcționează cu un rezistor, care stabilește tensiunea de ieșire. Atunci când MAX38650 este pornit, prin rezistorul extern trece, pentru scurt timp, un curent de 200µA. Tensiunea rezultată stabilește tensiunea de ieșire necesară pentru întreaga durată de operare a convertorului de tensiune. Astfel, se obține ce este mai bun din “ambele lumi”: un curent de scurgere redus în timpul operării și o tensiune de ieșire reglabilă și robustă.

Surse de alimentare pentru semnale extrem de mici, cu zgomot minim chiar și la frecvențe joase

Mulți senzori pot măsura semnale cu valori extrem de mici. Pentru a preveni distorsionarea acestor semnale, trebuie utilizată o sursă de alimentare cu zgomot foarte redus. Sursele de interferențe conduse și radiate joacă un rol important. În timp ce interferențele conduse pot fi reduse foarte mult cu ajutorul unor circuite de filtrare suplimentare pe partea de intrare și de ieșire a regulatorului sursei de alimentare în comutație, acest lucru nu este la fel de ușor pentru sursele de semnal radiate. Un layout bun al plăcii PCB poate asigura protecția împotriva radiațiilor excesive. Chiar și atunci, există încă un zgomot rezidual în sistem. Acesta poate fi redus numai printr-o bună ecranare, adică printr-o carcasă metalică. Totuși, fabricarea unui astfel de scut necesită mult timp, pe lângă faptul că este costisitor.

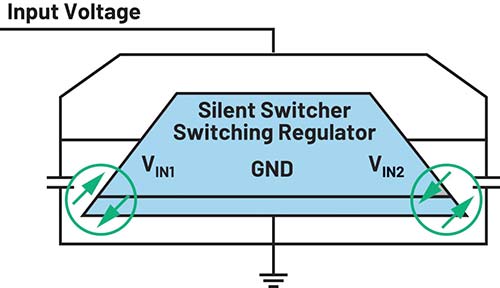

Un regulator cu comutație care utilizează tehnologia Silent Switcher® oferă o soluție foarte inteligentă pentru minimizarea interferențelor radiate. Traseele de curenți pulsatori, care apar în orice sursă de alimentare cu comutație, sunt proiectate simetric, astfel încât câmpurile magnetice care apar să se anuleze în mare parte. Această tehnologie, în combinație cu tehnologia “flip-chip”, care elimină firele de legătură în circuitul integrat al regulatorului cu comutație, contribuie la reducerea considerabilă a interferențelor radiate.

Este posibilă o reducere cu până la 40 dB a interferențelor radiate. Acest lucru corespunde unei reduceri a puterii radiate de zece mii de ori.

Figura 3 prezintă designul simetric al tehnologiei Silent Switcher, unde curenții pulsatori locali, care apar simultan, sunt marcați cu verde. Curenții pulsatori generează câmpuri magnetice pulsatorii cu polarități diferite și se anulează reciproc în cea mai mare parte.

Tehnologia Silent Switcher se află acum la cea de-a treia generație. Pentru a reduce interferențele în gama de frecvențe joase, în special între 10 Hz și 100 kHz, în regulatoarele liniare cu zgomot ultra-redus se utilizează o tehnologie specială de zgomot ultra-redus. Această generație a tehnologiei Silent Switcher permite, în cazul multor aplicații, renunțarea la un regulator liniar de filtrare care ar fi trebuit să fie amplasat între regulatorul sursei de alimentare cu comutație și sarcină.

Atunci când dimensiunea joacă un rol cheie – regulatoare cu comutare cu un singur inductor

Unii senzori trebuie poziționați în spații foarte înguste – mai ales atunci când un senzor existent trebuie înlocuit cu un senzor “Intelligent Edge” modern, în același loc. Datorită funcționalității îmbunătățite, de multe ori sunt necesare și mai multe componente electrice. Ca urmare, trebuie găsite modalități inovatoare de reducere a dimensiunilor fizice.

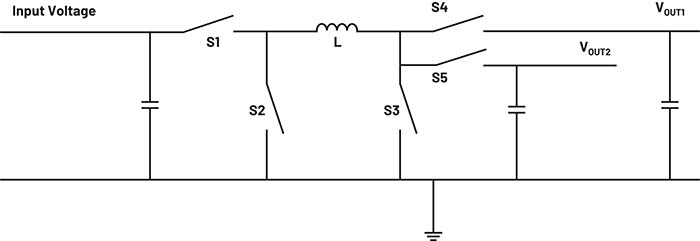

Un exemplu interesant din lumea conversiei de tensiune este cel al inductorului unic, cu ieșire multiplă (SIMO – Single-inductor, multiple-outlet), care permite generarea unor tensiuni de ieșire diferite cu un singur inductor. Spațiul de pe placă, care ar fi fost ocupat de mai multe inductoare, poate fi, astfel, economisit.

Figura 4: Sursă de alimentare SIMO pentru utilizarea în cazul senzorilor extrem de mici. (Sursă imagine: ADI)

Figura 4 prezintă exemplul unui circuit simplu de regulator SIMO care asigură două tensiuni de ieșire foarte bine stabilizate. Mai mult, se pot genera cu ușurință tensiuni de alimentare suplimentare. Este necesar doar un singur inductor, L.

Tehnologia SIMO poate fi implementată după cum urmează: Se utilizează succesiv un singur inductor pentru obținerea tuturor tensiunilor necesare de ieșire. O anumită cantitate de energie este plasată în inductor și apoi utilizată pentru a genera tensiunea VOUT1. După aceea, o altă cantitate definită de energie este plasată în inductor și utilizată pentru a genera tensiunea VOUT2. În acest fel, fiecare tensiune generată primește exact cantitatea de energie necesară pentru a o menține stabilă.

Concluzie: Senzorii industriali au nevoie de surse de alimentare adaptate

Toate inovațiile din domeniul alimentării cu energie electrică descrise în acest articol arată cum pot fi alimentați optim senzorii industriali moderni. Senzorii devin din ce în ce mai inteligenți. Datele pe care aceștia le generează sunt deja evaluate local la “Intelligent Edge”. Din ce în ce mai mulți senzori sunt utilizați în instalațiile industriale pentru a ajuta la optimizarea proceselor și pentru a minimiza timpii morți. Pentru a ține pasul cu această tendință, vor fi necesare concepte inovatoare de alimentare cu putere, cum ar fi recoltarea de energie.

Autor: Frederik Dostal, Power Management Expert, ADI

Despre autor:

Frederik Dostal este expert în managementul energiei, cu peste 20 de ani de experiență în această industrie. După ce a studiat microelectronica la Universitatea din Erlangen, Germania, s-a alăturat companiei National Semiconductor în 2001, unde a lucrat ca inginer de aplicații de teren, dobândind multă experiență în implementarea soluțiilor de gestionare a energiei în proiectele derulate pentru clienți. În perioada în care a lucrat la National, a petrecut, de asemenea, patru ani în Phoenix, Arizona (S.U.A.), lucrând în domeniul surselor de alimentare cu comutație, în calitate de inginer de aplicații. În 2009, s-a alăturat companiei Analog Devices, unde a ocupat o serie de funcții legate de linia de produse și de suportul tehnic la nivel european, iar, în prezent, grație vastelor sale cunoștințe în materie de proiectare și aplicații, își aduce aportul în calitate de expert în gestionarea puterii. Frederik lucrează în biroul ADI din München, Germania.

Frederik Dostal este expert în managementul energiei, cu peste 20 de ani de experiență în această industrie. După ce a studiat microelectronica la Universitatea din Erlangen, Germania, s-a alăturat companiei National Semiconductor în 2001, unde a lucrat ca inginer de aplicații de teren, dobândind multă experiență în implementarea soluțiilor de gestionare a energiei în proiectele derulate pentru clienți. În perioada în care a lucrat la National, a petrecut, de asemenea, patru ani în Phoenix, Arizona (S.U.A.), lucrând în domeniul surselor de alimentare cu comutație, în calitate de inginer de aplicații. În 2009, s-a alăturat companiei Analog Devices, unde a ocupat o serie de funcții legate de linia de produse și de suportul tehnic la nivel european, iar, în prezent, grație vastelor sale cunoștințe în materie de proiectare și aplicații, își aduce aportul în calitate de expert în gestionarea puterii. Frederik lucrează în biroul ADI din München, Germania.

Vizitați https://ez.analog.com

![]()