Motoarele de curent continuu fără perii (BLDC) sunt utilizate într-o mare varietate de aplicații, de la simulatoare de zbor și de mașini la ventilatoare de tavan. Experții din echipa “Renesas System and Solutions” au creat o combinație câștigătoare dedicată pentru aplicațiile de control al motoarelor BLDC, valorificând întregul portofoliu al companiei. Pentru a sprijini inginerii care dezvoltă astfel de sisteme, arhitecții de sistem cu experiență au căutat să creeze o placă de validare a conceptului care să prezinte cele mai bune practici în proiectarea sistemului, permițând în același timp evaluarea diferiților algoritmi de control. Articolul explică modul în care a fost proiectată placa, raționamentul din spatele deciziilor de proiectare și modul în care aceasta permite satisfacerea diferitelor cerințe ale fiecărei aplicații. Această soluție de referință ajută inginerii să își înceapă propriile dezvoltări și să obțină un timp mai scurt de lansare pe piață prin intermediul unei proiectări verificate, reducând în același timp eforturile de proiectare și validare.

Motoare de curent continuu fără perii (BLCD)

Motoarele de curent continuu au apărut în urmă cu mult timp, în anii 1740, când Michael Faraday și Joseph Henry, precum și Andrew Gordon, au demonstrat că trecerea unui curent printr-un conductor într-un câmp magnetic generează o forță. În ciuda acestor cercetări timpurii, motoarele de curent continuu au fost folosite pe scară largă în scop comercial abia în anii 1880.

Primele motoare au fost cele cu perii. Acest fapt se datorează necesității inversării polarității curentului la fiecare rotație a motorului cu 180° pentru a menține rotația în aceeași direcție. Periile asigură contactul cu un colector secționat (figura 1), permițând astfel schimbarea sensului fluxului de curent. Cu toate acestea, contactele mecanice asigurate de perii au ca rezultat generarea de interferențe electromagnetice (EMI) semnificative, scântei și reducerea duratei de viață din cauza uzurii periei și a colectorului.

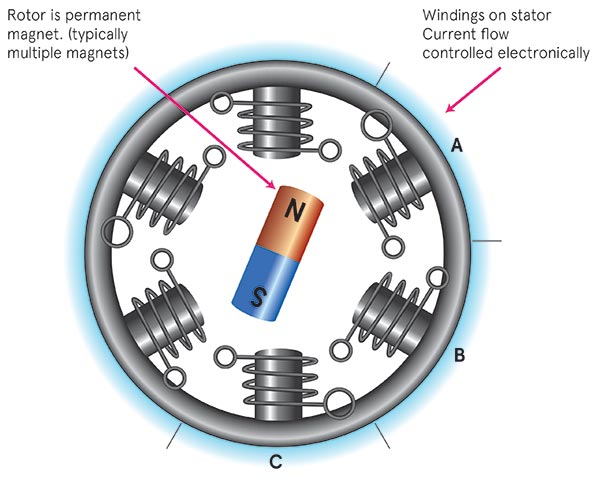

În 1962, dezvoltarea tehnologiei cu semiconductori le-a permis lui T.G. Wilson și P.H. Trickey să dezvolte un motor de curent continuu fără perii care utiliza electronica pentru comutație, eliminând dezavantajele utilizării periilor și oferind posibilitatea de a obține un raport cuplu/greutate mai mare și o eficiență mai mare. Motorul BLDC utilizează un rotor cu magneți permanenți și un stator format din electromagneți a căror polaritate este comutată electronic pentru a acționa rotorul (figura 2). Motoarele BLDC pot fi construite în configurații monofazate, bifazate și trifazate, ultimile dintre acestea fiind cele mai populare.

În prezent, motoarele BLDC reprezintă tehnologia preferată, îmbunătățind performanțele oricărui tip de motor, de la hard disk-uri de calculator și roboți industriali până la vehicule electrice și ventilatoare.

Controlul motoarelor BLDC

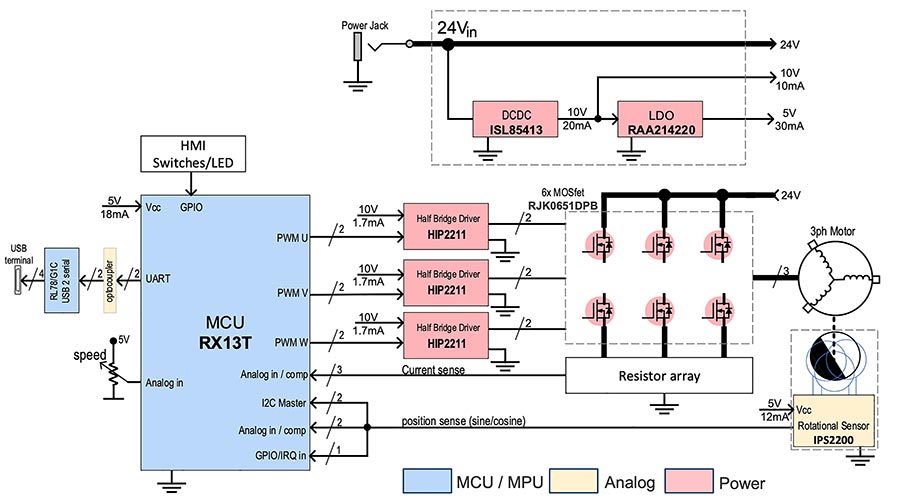

Deoarece comutarea este controlată electronic, trebuie să existe o modalitate de urmărire a poziției rotorului. În mod tradițional, acest lucru se realiza cu ajutorul unui senzor cu efect Hall, deși este posibil un control mai precis dacă se cunoaște unghiul exact de rotație. Ca alternativă, curentul care circulă în fiecare dintre înfășurări poate fi măsurat cu ajutorul rezistorilor de șunt. Pentru a se asigura că placa de demonstrație a conceptului se poate adapta la cât mai multe aplicații, Renesas a decis să implementeze rezistori de șunt și să utilizeze un senzor de poziție pentru proiectele în care este necesar un control mai precis.

Există o mulțime de algoritmi diferiți utilizați pentru a controla motoarele BLDC. Aplicațiile moderne tind să utilizeze forme de undă sinusoidale pentru a comanda motorul, deoarece acestea sunt mai eficiente, asigură un cuplu uniform și sunt mai precise la viteze mici decât tehnicile trapezoidale (PWM). Utilizarea formelor de undă sinusoidale de ieșire și calcularea unghiului, în cazul în care se utilizează senzori de poziție, impun microcontrolerului utilizat în sistem o cerință de performanță semnificativă.

Selectarea motorului și a MOSFET-urilor

Componenta cheie a sistemului este, evident, motorul, iar acesta este, de obicei, primul produs care trebuie selectat. Criteriile principale de selecție sunt tensiunea disponibilă, viteza de rotație necesară, cuplul și puterea, deși alți factori, cum ar fi dimensiunea motorului, sunt uneori importanți. În prezent, majoritatea motoarelor BLDC utilizează o configurație trifazată.

În cadrul proiectului demonstrativ Renesas, a fost selectat un motor de 24V. Atunci când funcționează cu un Vbus de 24V și motorul se blochează la turație maximă, acesta va genera o forță contra-electromotoare de 24V, ceea ce înseamnă că MOSFET-urile utilizate pentru a acționa motorul au nevoie de o tensiune nominală minimă de 48V. Tranzistoarele trebuie, de asemenea, să fie capabile să furnizeze vârfurile de curent, care pot fi semnificativ mai mari decât curentul mediu. MOSFET-ul de putere RJK0651DBP este ideal, oferind o tensiune nominală de 60V și o capacitate de curent de 25A, ceea ce a fost mai mult decât adecvat pentru motorul selectat.

Un microcontroler nu poate comanda direct MOSFET-urile, așa că au fost alese driverele de poartă în jumătate de punte HIP2211. Aceste dispozitive flexibile oferă o gamă largă de alimentare de operare de la 6V la 18V și o diodă integrată bootstrap “high-side”.

Selecția microcontrolerului

Placa de validare a conceptului oferă opțiunea de a utiliza un senzor de poziție inductiv sau rezistori de șunt pentru a determina poziția rotorului. Acest lucru înseamnă că microcontrolerul are nevoie de trei ADC-uri cu eșantionare și reținere. Microcontrolerul utilizat într-o aplicație de control al motorului BLDC trebuie să ofere performanțe bune, în special pentru calculele necesare pentru a determina poziția unghiulară a rotorului. Acest lucru i-a determinat pe proiectanți să aleagă un microcontroler cu unitate în virgulă mobilă.

Majoritatea microcontrolerelor moderne operează la 3,3V, dar în aplicațiile zgomotoase acest lucru poate fi un dezavantaj. Pentru a asigura o funcționare robustă, proiectanții au ales un microcontroler care să opereze la 5V. Familia RX13T îndeplinește aceste cerințe, fiind special creată pentru aplicații de control al motoarelor. Sunt disponibile mai multe opțiuni de capsule, precum și 12KB de memorie RAM și posibilitatea de a alege între o memorie de program de 64K sau 128K. Deoarece aceasta este o soluție de validare a conceptului, dispozitivul cu memorie de program mare a fost ales pentru a elimina orice restricție asupra algoritmilor care pot fi implementați.

Placa este prevăzută cu un software pentru a controla motorul și poate utiliza atât rezistorii de șunt, cât și senzorul de poziție inductiv. Codul sursă este inclus, pentru a permite optimizarea algoritmilor și pentru a ajuta inginerii să reducă termenele de dezvoltare.

Detectarea poziției

Deși motoarele BLDC oferă foarte des un senzor cu efect Hall pentru a furniza date privind poziția rotorului, există și alte modalități de obținere a acestor informații. Alături de rezistorii de detecție a curentului, acest proiect include, de asemenea, un senzor de poziție inductiv IPS2200. Acest senzor oferă o îmbunătățire spectaculoasă față de senzorii cu efect Hall, deoarece aceștia din urmă furnizează poziția până la 1/3 din rotație, în timp ce IPS2200 oferă o precizie de 0,5° măsurată pe întreaga rotație. Senzorul permite determinarea poziției absolute a rotorului, spre deosebire de un resolver care ar putea oferi o precizie apropiată − dar nu egală − cu cea a senzorului și care va necesita un punct zero pentru a oferi poziția absolută.

Sursa de alimentare

Proiectanții au ales să utilizeze o sursă de alimentare standard de 24V cu o conexiune jack de 5 mm. Acest lucru înseamnă că sursele de alimentare alternative sunt ușor de găsit. Deși proiectul permite furnizarea unei puteri mai mari, alegerea unei mufe standard presupune că intensitatea maximă a curentului furnizat este de 4A, ceea ce limitează puterea care poate fi furnizată motorului. Proiectanții au considerat că avantajele unei surse de alimentare ușor de găsit depășesc beneficiile asociate cu posibilitatea alimentării unor motoare mai mari, deoarece proiectul de validare a conceptului nu se bazează pe o anumită dimensiune a motorului.

Intrarea de 24V comandă direct motorul. Cu toate acestea, driverele MOSFET au nevoie de o sursă de alimentare de 6V până la 14V. Cu ajutorul circuitului ISL85413 se generează o tensiune de control de 10V. Acest dispozitiv de alimentare este un regulator coborâtor (buck) sincron de uz general, care asigură un curent de ieșire de până la 300mA cu o eficiență ridicată. Este foarte ușor de implementat, necesitând puține componente externe și, prin urmare, este ideal pentru o placă de validare a conceptului precum aceasta.

După cum s-a discutat mai sus, a fost selectată o linie de 5V pentru microcontroler pentru a crește marja de zgomot și a asigura o funcționare robustă. Cerința de curent redus a permis utilizarea unui regulator LDO, ISL80410, alimentat de la linia de 10V. Acest lucru a asigurat o alimentare fără probleme pentru microcontroler.

Alte alegeri făcute în timpul proiectării

A fost adăugată o conexiune USB la proiectare pentru a permite unui PC să colecteze date și să controleze motorul. Microcontrolerul nu include un controler USB, prin urmare această funcționalitate a fost obținută prin conectarea unui microcontroler RL78/G1C. Prin utilizarea unui dispozitiv separat pentru conexiunea USB, proiectanții au putut folosi un opto-izolator pentru a asigura protecția PC-ului în cazul în care ar fi existat o defecțiune pe placă. Acest lucru este de o importanță critică atunci când o placă electronică de putere este utilizată în scopuri de dezvoltare.

S-a ales o placă de circuit imprimat cu patru straturi pentru a oferi un bun compromis între costuri și dimensiuni. Componentele poziționate pe o singură parte au permis o construcție mai eficientă din punct de vedere al costurilor. Rețineți că și capsulele care pot fi utilizate sunt determinate de dimensiunea PCB-ului.

Sistemul final

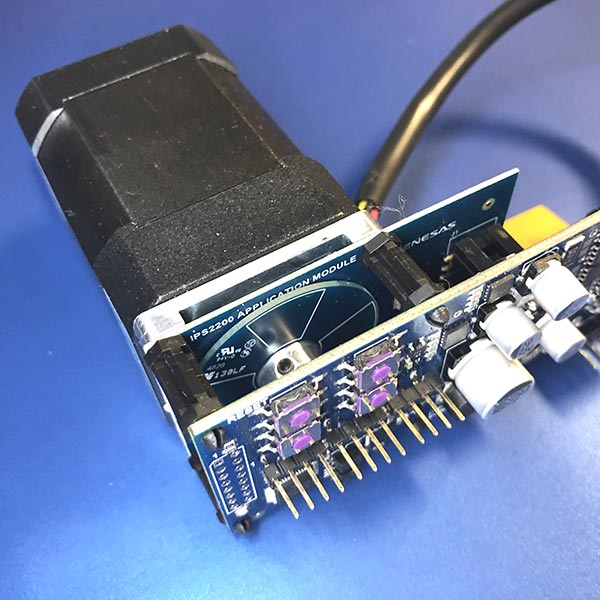

Schema bloc finală este prezentată în figura 3, iar în figura 4 este prezentată imaginea dispozitivului realizat. În practică, placa s-a dovedit a fi un instrument valoros și flexibil, ajutând inginerii care lucrează la aplicații, de la comenzi pentru simulatoare de control pentru mașini și aeronave până la scule electrice și mașini de tuns iarba robotizate, să dezvolte soluții eficiente de control al motoarelor BLDC.

Deși compromisurile care apar în momentul selectării componentelor folosite în aplicațiile lor ar putea fi diferite de cele din cadrul acestui exemplu, deciziile fundamentale de proiectare rămân aceleași. Prin furnizarea unei soluții bine gândite, Renesas a ajutat clienții să reducă timpul de lansare pe piață și să se asigure că oferă o soluție eficientă și eficace la provocările legate de controlul motoarelor.

Autor: Simon Meadmore,

Global Head of Supplier and Product Management, Farnell

Farnell