Aplicațiile din domeniul roboticii, dronelor, dispozitivelor medicale sau sistemelor industriale au nevoie tot mai mult de un control precis al mișcării. Motoarele de curent continuu fără perii (BLDC) și motoarele sincrone cu magneți permanenți (PMSM) comandate în curent alternativ pot oferi precizia necesară, răspunzând în același timp și nevoii de eficiență ridicată într-un factor de formă compact. Cu toate acestea, spre deosebire de motoarele de curent continuu cu perii și de motoarele de inducție de curent alternativ, care sunt ușor de conectat și de pus în funcțiune, motoarele BLDC și PMSM sunt mult mai complexe.

Aplicațiile din domeniul roboticii, dronelor, dispozitivelor medicale sau sistemelor industriale au nevoie tot mai mult de un control precis al mișcării. Motoarele de curent continuu fără perii (BLDC) și motoarele sincrone cu magneți permanenți (PMSM) comandate în curent alternativ pot oferi precizia necesară, răspunzând în același timp și nevoii de eficiență ridicată într-un factor de formă compact. Cu toate acestea, spre deosebire de motoarele de curent continuu cu perii și de motoarele de inducție de curent alternativ, care sunt ușor de conectat și de pus în funcțiune, motoarele BLDC și PMSM sunt mult mai complexe.

Tehnici precum controlul vectorial fără senzori (denumit și control orientat după câmp, sau FOC) oferă o eficiență excelentă precum și avantajul eliminării hardware-ului senzorial, reducând astfel costurile și îmbunătățind fiabilitatea. Problema pentru proiectanți este aceea că implementarea controlului vectorial fără senzori este complicată, astfel încât utilizarea sa poate prelungi timpul de dezvoltare, adăugând costuri suplimentare și, eventual, ratând ferestrele de timp pentru lansarea produselor pe piață.

Pentru a rezolva această dilemă, proiectanții pot apela la platforme de dezvoltare și plăci de evaluare care au deja integrat software-ul de control vectorial fără senzori, permițându-le să se concentreze asupra problemelor de proiectare a sistemului și să nu se lase prinși în nuanțele de codare a software-ului de control. Mai mult, aceste medii de dezvoltare integrează toate componentele hardware ale controlerului motorului și ale sistemului de gestionare a puterii, ceea ce accelerează timpul de lansare pe piață.

Acest articol descrie pe scurt câteva dintre cerințele pentru asigurarea unui control precis al mișcării și trece în revistă diferențele dintre motoarele cu perii DC, motoarele de inducție AC, motoarele BLDC și PMSM. Apoi, sintetizează elementele de bază ale controlului vectorial înainte de a prezenta câteva platforme și plăci de evaluare de la Texas Instruments, Infineon Technologies și Renesas Electronics, însoțite de îndrumări de proiectare care facilitează dezvoltarea sistemelor de precizie pentru controlul mișcării.

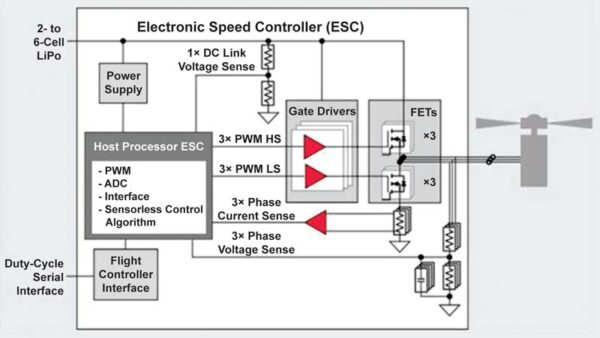

Figura 1: Dronele utilizează, în general, patru sau mai multe motoare, de obicei BLDC sau PMSM, care se învârt la 12 000 de rotații pe minut (RPM) sau mai mult și sunt acționate de un dispozitiv electronic de control al vitezei (ESC). În acest exemplu este prezentat un modul ESC instalat într-o dronă, care utilizează un control fără senzori cu motor fără perii. (Sursa imaginii: Texas Instruments)

Exemple de aplicații de precizie privind controlul mișcării

Dronele au sisteme complexe de control al mișcării și utilizează, de obicei, patru sau mai multe motoare. Este nevoie de un control precis și coordonat al mișcării pentru a permite unei drone să plutească, să urce sau să coboare (figura 1).

Pentru a pluti, forța netă exercitată de rotoarele care împing drona în sus trebuie să fie echilibrată și exact egală cu forța gravitațională care o trage în jos. Prin creșterea uniformă a forței de împingere (vitezei) a rotoarelor, drona poate urca vertical. În schimb, dacă se reduce forța de împingere a rotoarelor, drona coboară. Suplimentar, mai există și alte mișcări, precum yaw (rotirea dronei), pitch (zborul dronei înainte sau înapoi) și roll (zborul dronei la stânga sau la dreapta).

Figura 2: Un robot industrial staționar multiaxial trebuie să genereze cantități diferite de forță în trei dimensiuni pentru a deplasa obiecte cu greutăți diferite și pentru a-și coordona activitățile cu alți roboți de pe linia de asamblare. (Sursa imaginii: Texas Instruments)

Mișcarea precisă și repetitivă este una dintre caracteristicile multor aplicații robotice. Un robot industrial staționar multiaxial trebuie să livreze diferite cantități de forță în trei dimensiuni pentru a deplasa obiecte cu greutăți diferite (figura 2). Motoarele din interiorul robotului asigură viteză și cuplu (forță de rotație) variabile în puncte precise, pe care controlerul robotului le utilizează pentru a coordona mișcarea de-a lungul diferitelor axe pentru o viteză și o poziționare exacte.

În cazul roboților mobili, pe roți, se poate utiliza un sistem de comandă diferențială precisă pentru a controla atât viteza, cât și direcția de deplasare. Două motoare sunt utilizate pentru a asigura mișcarea împreună cu una sau două roți pivotante pentru a echilibra sarcina. Cele două motoare sunt acționate la viteze diferite pentru a obține rotația și schimbările de direcție, în timp ce aceeași viteză pentru ambele motoare are ca rezultat o mișcare în linie dreaptă, fie înainte, fie înapoi. Deși controlerele motoarelor sunt mai complexe în comparație cu un sistem de direcție convențional, această abordare este mai precisă, mai simplă din punct de vedere mecanic și, prin urmare, mai fiabilă.

Alegerea motoarelor

Motoarele DC și motoarele de inducție AC de bază sunt relativ ieftine și simplu de controlat. Acestea sunt utilizate pe scară largă într-o gamă variată de aplicații, de la aspiratoare la mașini industriale, macarale și ascensoare. Cu toate acestea, deși sunt ieftine și ușor de acționat, ele nu pot asigura operarea de precizie cerută de aplicații pretențioase precum robotica, dronele, dispozitivele medicale și echipamentele industriale.

Un motor simplu de curent continuu, cu perii, generează un cuplu prin comutarea mecanică a sensului curentului, proporțional cu rotația, cu ajutorul unui comutator și al periilor. Printre neajunsurile motoarelor de curent continuu cu perii se numără mentenanța obligatorie din cauza uzurii periilor precum și generarea de zgomot electric și mecanic. Pentru a controla viteza de rotație se poate utiliza o unitate PWM (pulse-width-modulation), dar controlul de precizie și eficiența ridicată sunt greu de atins din cauza naturii mecanice inerente a motoarelor de curent continuu cu perii.

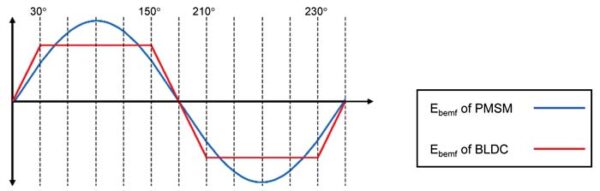

Figura 3: Un motor PMSM generează o undă Ebemf sinusoidală, în timp ce un motor BLDC generează o undă Ebemf trapezoidală. (Sursa imaginii: Texas Instruments)

Un BLDC elimină comutatorul și periile de la motoarele de mai sus și − în funcție de modul înfășurărilor statorului − pot fi motoare BLDC sau PMSM. Bobinele statorului sunt înfășurate trapezoidal la un motor BLDC, iar forța contra-electromotoare produsă (back EMF, cunoscută și ca forța electromotoare din spate) are o formă de undă trapezoidală, în timp ce statoarele PMSM fiind înfășurate sinusoidal, acestea produc o forță contra-electromotoare sinusoidală (Ebemf) (figura 3).

Nota red: Atunci când funcționează, un motor liniar acționează și ca un generator. ‘back EMF’ descrie raportul dintre tensiunea generată și viteza motorului [V/m/s].

Cuplul în motoarele BLDC și PMSM depinde de curent și de forța contra-electromotoare (back EMF). Motoarele BLDC sunt acționate prin curenți de formă dreptunghiulară, în timp ce motoarele PMSM sunt acționate prin curenți de formă sinusoidală.

Caracteristicile motoarelor BLDC:

- Sunt mai ușor de controlat cu ajutorul curenților DC de formă dreptunghiulară

- Produc un riplu semnificativ al cuplului

- Sunt mai puțin costisitoare și performante decât PMSM-urile

- Pot fi implementate cu senzori cu efect Hall sau cu control fără senzori

Caracteristicile motoarelor PMSM:

- Control mai complex folosind PWM sinusoidal trifazat.

- Fără riplu de cuplu

- Eficență, cuplu și costuri mai ridicate decât BLDC

- Pot fi implementate cu encoder rotativ sau cu control fără senzori.

Ce este controlul vectorial?

Controlul vectorial este o metodă de comandă a motorului prin variația frecvenței, în care curenții statorici ai unui motor electric trifazat sunt identificați drept două componente ortogonale ce pot fi vizualizate cu ajutorul unui vector. Una dintre componente definește fluxul magnetic al motorului, iar cealaltă cuplul. În centrul algoritmului de control vectorial se află două transformări matematice: transformarea Clarke care modifică un sistem trifazat într-un sistem cu două coordonate, în timp ce transformarea Park convertește vectorii sistemului staționar bifazat în vectorii sistemului rotativ și inversul acestora.

Utilizarea transformărilor Clarke și Park aduce curenții statorici care pot fi controlați în domeniul rotoric. Acest lucru permite unui sistem de control al motorului să determine tensiunile care ar trebui furnizate statorului pentru a maximiza cuplul în cazul unor sarcini care se modifică dinamic.

Controlul de înaltă performanță al vitezei și/sau al poziției necesită cunoașterea în timp real (și precisă) a poziției și vitezei arborelui rotorului pentru a sincroniza impulsurile de excitație de fază cu poziția rotorului. Aceste informații au fost furnizate, de obicei, de senzori cum ar fi encoderele absolute și resolverele magnetice atașate la arborele motorului. Acești senzori prezintă mai multe dezavantaje pentru sistem: fiabilitate mai scăzută, sensibilitate la zgomot, costuri și greutate mai mari și complexitate mai ridicată. Controlul vectorial fără senzori elimină necesitatea utilizării senzorilor de viteză/poziție.

Microprocesoarele de înaltă performanță și procesoarele de semnal digital (DSP) permit ca teoria de control modernă și eficientă să fie încorporată în modelarea avansată a sistemului, asigurând o eficiență optimă a puterii și a controlului în timp real pentru orice sistem de motor. Se preconizează că, datorită creșterii puterii de calcul și a scăderii costurilor microprocesoarelor și DSP-urilor, controlul fără senzori va înlocui aproape în totalitate controlul vectorial cu senzori, precum și controlul simplu, dar mai puțin performant, cu o singură variabilă scalară de tip volți-per-hertz (V/f).

Comanda motoarelor trifazate PMSM și BLDC pentru aplicații de robotică industrială și de consum

Figura 4: Proiectanții pot dezvolta soluții de comandă a motoarelor trifazate PMSM/BLDC folosind platforma DRV8301-69M-KIT, care include un DRV8301 și un microcontroler Piccolo TMS320F28069M cu InstaSPIN activat. (Sursa imaginii: Texas Instruments)

Pentru a ocoli complexitatea controlului vectorial, proiectanții pot utiliza plăci de evaluare gata făcute. De exemplu, DRV8301-69M-KIT de la Texas Instruments este o platformă de evaluare – bazată pe placa DIMM100 controlCARD – pe care proiectanții o pot utiliza pentru a dezvolta soluții de comandă a motoarelor PMSM/BLDC trifazate (figura 4). Aceasta include driverul de poartă trifazat DRV8301 cu două amplificatoare de detecție a curentului și un regulator buck, precum și un microcontroler Piccolo TMS320F28069M cu InstaSPIN activat.

DRV8301-69M-KIT este un kit de evaluare pentru controlul motoarelor bazat pe tehnologia Texas Instruments – InstaSPIN-FOC și InstaSPIN-MOTION – pentru rotirea motoarelor trifazate PMSM și BLDC. Cu InstaSPIN, placa DRV8301-69M-KIT permite dezvoltatorilor să identifice rapid, să regleze automat și să controleze un motor trifazat, oferind un sistem de control al motorului stabil și funcțional “instantaneu”.

Împreună cu tehnologia InstaSPIN, DRV8301-69M-KIT oferă o platformă FOC de înaltă performanță, eficientă din punct de vedere energetic și rentabilă, fără senzori sau encodere, care accelerează dezvoltarea pentru o lansare mai rapidă pe piață. Aplicațiile includ motoare sincrone sub 60 de volți și 40 de amperi (A) pentru comanda pompelor, porților, ascensoarelor și ventilatoarelor, precum și pentru robotică și automatizare industrială și de consum.

DRV8301-69M-KIT – caracteristici hardware incluse:

- Un invertor trifazat cu interfață pentru acceptarea plăcilor DIMM100 controlCARD.

- Un modul de putere integrat cu invertor trifazat DRV8301 (cu convertor buck integrat de 1,5 A), care suportă până la 60 volți și 40 A continuu.

- Cardurile TMDSCNCD28069MISO InstaSPIN-FOC și InstaSPIN-MOTION.

- Abilitatea de a funcționa cu TMDXCNCD28054MISO (vândut separat), cu suport MotorWare și cu TMDSCNCD28027F + Emulator extern (vândut separat)

Drivere pentru motoare PMSM și BLDC de înaltă performanță și eficiență ridicată

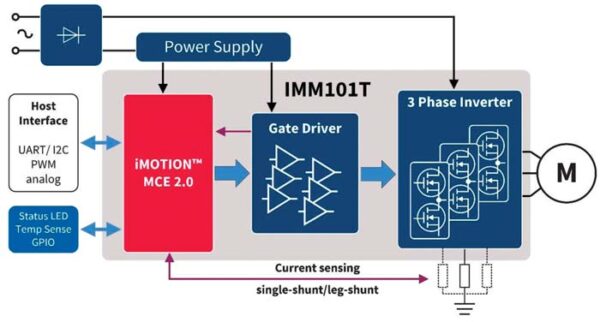

Placa EVAL-IMM101T de la Infineon Technologies este un kit de start complet ce include un IMM101T Smart IPM (modul de putere integrat), care oferă o soluție la cheie pentru comanda motorului, complet integrată, de înaltă tensiune, pe care proiectanții o pot utiliza cu motoare PMSM/BLDC de înaltă performanță și eficiență (Figura 5). EVAL-IMM101T include, de asemenea, alte circuite necesare pentru evaluarea “out-of-the-box” a IPM-urilor inteligente IMM101T, cum ar fi un redresor și un etaj de filtrare EMI, precum și o secțiune izolată de depanare cu conexiune la un PC prin USB.

Figura 5: Placa de evaluare IMM101T este o soluție completă care include un circuit pentru controlul motorului (MCE 2.0), un driver de poartă și un invertor trifazat capabil să comande motoare PMSM și BLDC folosind FOC fără senzori. (Sursa imaginii: Infineon Technologies)

EVAL-IMM101T a fost creată pentru a sprijini proiectanții aflați la începutul dezvoltării de aplicații cu IMM101T Smart IPM. Placa de evaluare este echipată cu toate grupele de componente pentru FOC fără senzori. Aceasta conține un conector monofazat de curent alternativ, un filtru EMI, un redresor și o ieșire trifazată pentru conectarea motorului. Etajul de putere conține, de asemenea, șunt pentru sursă pentru detecția curentului și un divizor de tensiune pentru măsurarea tensiunii de legătură (DC link voltage).

IMM101T de la Infineon oferă diferite opțiuni de configurare pentru controlul driverelor PMSM/BLDC și este livrat într-o capsulă compactă SMT de 12 × 12 milimetri (mm), reducând atât numărul de componente externe, cât și mărimea suprafeței plăcii de circuit imprimat (PCB). Capsula este îmbunătățită din punct de vedere termic, astfel încât poate funcționa bine cu sau fără un radiator. Capsula este prevăzută cu o distanță de creepage de 1,3 mm pentru a ușura montarea pe suprafață și a crește robustețea sistemului.

Seria IMM100 integrează fie un FredFET de 500 volți, fie un MOSFET CoolMOS de 650 volți. În funcție de MOSFET-urile de putere folosite în capsulă, seria IMM100 acoperă aplicații cu o putere nominală de ieșire de la 25 wați (W) la 80 W, cu o tensiune continuă maximă de 500 volți/600 volți. În cazul versiunilor de 600 de volți, tehnologia Power MOS are o tensiune nominală de 650 de volți, în timp ce driverul de poartă are o tensiune nominală de 600 de volți, ceea ce determină tensiunea continuă maximă admisibilă a sistemului.

Kit de evaluare pentru controlul motoarelor de 24 de volți

Figura 6: Sistemul de evaluare de la Renesas pentru controlul unui motor de 24 de volți cu ajutorul microcontrolerului RX23T include o placă invertor pentru a comanda PMSM-ul, care este inclus în kitul de evaluare. (Sursa imaginii: Renesas Electronics)

Proiectanții de drivere pentru motoare PMSM/BLDC de 24 de volți pot apela la kitul de evaluare pentru controlul motorului – RTK0EM0006S01212BJ – de la Renesas bazat pe microcontrolerele RX23T (figura 6). Dispozitivele RX23T sunt microcontrolere pe 32-biți potrivite pentru controlul unui singur invertor, având integrată o unitate în virgulă mobilă (FPU) care le permite să fie utilizate pentru a procesa algoritmi complecși de control al invertorului. Acest lucru contribuie la reducerea considerabilă a orelor de muncă necesare pentru dezvoltarea și întreținerea software-ului.

În plus, datorită nucleului, curentul consumat în modul standby (cu retenție RAM) este de numai 0,45 microamperi (μA). Microcontrolerele RX23T operează în intervalul de 2,7-5,5 volți și sunt compatibile la nivel de pini și software cu seria RX62T.

Kitul include:

- Placă invertor de 24 volți

- Funcție de control PMSM

- Funcție de detecție a curentului cu trei șunturi

- Funcție de protecție la supracurent

- Placă CPU pentru un microcontroler RX23T

- Cablu USB mini B

- PMSM

Concluzie

Motoarele BLDC și PMSM pot fi utilizate pentru a furniza soluții de precizie privind controlul mișcării, acestea fiind compacte și foarte eficiente. Utilizarea controlului vectorial fără senzori cu motoare BLDC și PMSM oferă avantajul de a elimina elementele senzoriale, reducând astfel costurile și îmbunătățind fiabilitatea. Cu toate acestea, controlul vectorial fără senzori în aceste aplicații poate fi un proces complex și consumator de timp.

După cum s-a arătat, proiectanții pot apela la platforme de dezvoltare și plăci de evaluare care sunt însoțite de software pentru controlul vectorial fără senzori. În plus, aceste medii de dezvoltare integrează toate componentele hardware aferente controlului motorului și managementului de putere, ceea ce accelerează timpul de lansare pe piață al sistemului.

Lectură recomandată

• Field Control Leads to Better AC Motor Efficiency

• The Next Evolutionary Step in Drone Design

Autor: Rolf Horn – Inginer de aplicații

Rolf Horn, face parte din grupul European de Asistență Tehnică din 2014, având responsabilitatea principală de a răspunde la întrebările venite din partea clienților finali din EMEA referitoare la Dezvoltare și Inginerie, precum și la scrierea și corectarea articolelor și postărilor de pe platformele TechForum și https://maker.io ale firmei Digi-Key pentru cititorii din Germania. Înainte de Digi-Key, el a lucrat la mai mulți producători din zona semiconductorilor, cu accent pe sistemele embedded ce conțin FPGA-uri, microcontrolere și procesoare pentru aplicații industriale și auto. Rolf este licențiat în inginerie electrică și electronică la Universitatea de Științe Aplicate din Munchen, Bavaria. Și-a început cariera profesională la un distribuitor local de produse electronice în calitate de Arhitect pentru Soluții de Sistem pentru a-și împărtăși expertiza și cunoștințele în calitate de consilier de încredere.

Hobby-uri: petrecerea timpului cu familia + prietenii, călătoriile (cu rulota familiei VW-California) și motociclismul (pe un BMW GS din 1988).

Digi-Key Electronics | https://www.digikey.ro