Definiţia mentenanţei predictive

Mentenanţa predictivă compară tendinţa parametrilor măsuraţi cu limitele tehnologice având scopul de a detecta, analiza şi corecta eventualele probleme înainte ca ele să apară.

Abordarea predictivă poate fi aplicată pentru problemele oricărui echipament, dacă se pot măsura diverşi parametri, precum: vibraţiile, temperatura, presiunea, tensiunea, curentul sau rezistenţa.

Trebuie să existe o limită din punct de vedere tehnologic astfel încât o problemă să poată fi detectată în timpul verificărilor de rutină. De asemenea, limita trebuie să fie destul de joasă pentru a detecta problema înaintea defectării echipamentului. Corectarea traseului problemei este cheia mentenanţei.

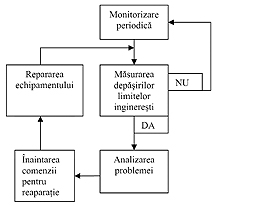

Ciclul mentenanţei predictive

Odată ce un echipament a fost introdus sub urmărire din punct de vedere al mentenanţei, acesta intră în ciclul mentenanţei predictive, precum în graficul următor:

Parametri stabiliţi trebuiesc măsuraţi periodic (săptămânal, de două ori pe săptămâna sau lunar). Dacă măsurătorile depăşesc limitele impuse, trebuie analizat în continuare. Analizele pot fi de mai multe feluri. De exemplu, o semnalizare de vibraţie se poate lua de pe un echipament aflat în mişcare de rotaţie. Un inginer pregătit poate depista problemele de zi cu zi, precum nealinierea sau descentrarea echipamentului, precum şi problemele mai rare precum rezonanţa.

Odată ce sursa problemei a fost determinată, se poate alege modul cel mai bun pentru repararea defectului. Dacă limita privind determinarea defectului este destul de joasă, va fi destul timp pentru a repara defectul înainte ca o avarie să apară. O cerere pentru reparaţie trebuie făcută. Calea pentru corecţie permite echipamentului să reintre periodic în programul de monitorizare.

Spectrul ciclului mentenanţei predictive

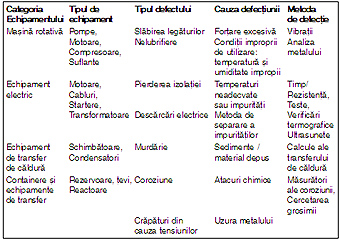

Era o idee preconcepută, precum că defectarea echipamentelor nu poate fi prezisă. Cu această tehnologie o mare parte din avarii pot fi evitate. Vibraţiile măsurate la un echipament aflat în rotaţie este probabil cea mai cunoscută aplicaţie a mentenanţei predictive, dar şi alte categorii de echipamente beneficiază de mentenanţa predictivă.

Spectrul mentenanţei predictive

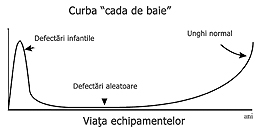

Timpul de utilizare al echipamentelor

Cercetările în domeniul fiabilităţii echipamentelor se regăseşte în modele de durată a vieţii lor. În practică, aceste modele se manifestă când anumite echipamente sunt subiectele unei operaţiuni riguroase de urmărire. Curba duratei de viaţă este aratată în aşa numita “curbă cadă de baie”. În rândul echipamentelor, avem o rată a defectării premature, denumită defectări premature. Cele mai mult din echipamente care supravieţuiesc perioadei infantile vor continua să se comporte bine, doar cu câteva defectări ocazionale. În timp rata defectării va creşte până la “moartea” echipamentului.

Căutarea parametrilor

Defectările care apar în prima parte a curbei sunt cauzate de fenomene fizice identificabile. În funcţie de complexitatea echipamentului, pot fi câteva părţi ale echipamentului care vor ceda, oricare din acestea pot duce la defectarea echipamentului. Aceste evenimente apar de obicei cu trimitere la procesele fizice datorită: tipului de material sau modului de utilizare al echipamentului. Cunoştinţele proprietăţilor fizice ale materialului pot proveni, fie din teorie fie pe cale empirică. Pentru a înţelege cum defecţiunile pot fi prevenite, defectarea echipamentului şi găsirea parametrilor ce trebuiesc studiaţi, trebuie înţeleasă.

De exemplu, legea lui Ohm şi teorema diferenţei de potenţial urmăresc teoretic de la ecuaţiile lui Maxwell pentru câmpuri electromagnetice şi definesc natura curentului electric în conductori sau izolatori. Prin contrast, mulţi parametri utilizaţi în predicţia defecţiunilor sunt determinaţi prin studii empirice şi prin aplicarea analizelor statistice pe baza defectelor actuale. De exemplu, experimentele din 1930 arată că măsurătorile forţelor din legături pot fi îndeplinite prin: măsurători ale mişcărilor echipamentului în timpul utilizării împreună cu viteza de mişcare. Bineînţeles, această mişcare este vibraţie. Aceste forţe asupra legăturilor pot fi determinate prin măsurarea vibraţiilor lângă legături.

Definirea limitelor

Măsurătorile parametrilor fizici nu sunt îndeajuns pentru a detecta efectele destructive asupra echipamentelor sau proceselor. Este foarte important să se stabilească limitele schimbărilor de parametri care pot fi prea mari sau dăunătoare. O metodă pentru a găsi limitele cerute, este aceea prin care un număr de defectări pot fi observate înainte de limita de siguranţă stabilită. Managementul mentenanţei predictive necesită limite de testare şi în acelaşi timp monitorizarea altor factori asupra echipamentului. Oricând timpul ne dă voie, echipamentul trebuie dus la service şi inspectat pentru a detecta orice defecţiune. Ideal ar fi ca limita măsurătorilor să fie stabilită ca valoare sub punctul în care defecţiunea este ireparabilă sau foarte scumpă.

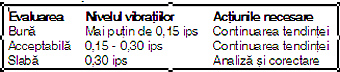

Multe limite tehnologice sunt deja stabilite pentru echipamente fabricate de societăţi profesioniste sau de grupuri mari industriale. De exemplu, “Vibration Institute” o organizaţie nonprofit, împreună cu alte organizaţii, au stabilit niveluri ale sănătăţii echipamentelor ca o funcţie a vitezei de vibraţie bazată pe experimente. O versiune simplificată a datelor utilizate pentru sănătatea echipamentelor este aratată în tabelul de mai jos, “Evaluarea maşinilor rotative”. Acest tabel este utilizat pentru a cataloga nivelurile de vibraţii a celor mai multe echipamente industriale ce funcţionează între 600 rpm şi 3600 rpm.

Evaluarea maşinilor rotative

Limitele bazate pe calitatea produsului

Nivelul vibraţiilor sub 0,3 ips poate fi acceptat pentru cele mai multe echipamente rotative, dar e posibil să nu fie suficient pentru câteva procese sau operaţiuni. O nouă zonă a mentenanţei predictive concentrate numai pentru fiabilitatea echipamentelor monitorizate dar în acelaşi timp şi pe calitatea produsului.

De exemplu, observarea unei prese pentru topirea şi injectarea plasticului scoate în evidenţă nivele ale vibraţiilor peste 0,2 ips la pompele hidraulice. Aceasta nu duce la defectarea pompei dar poate duce la scăderea calităţii produsului. Vanele pompelor hidraulice încep să se uzeze. Odată cu creşterea uzurii, începe să crească şi diferenţa între vane şi gazdă. Acesta de obicei duce la creşterea vibraţiilor, dar mai important, duce la fluctuaţia presiunii de ieşire. Fluctuaţiile presiunii hidraulice tind să ducă la o închidere incompletă a modelelor de plastic.

Rezultatul este apariţia multor rebuturi care trebuiesc reprocesate. Refacerea pompei când ajunge la o vibraţie de 0,2, a demonstrat reducerea rebuturilor.

Un alt exemplu ar fi, osia echipamentului folosită în producerea componentelor de precizie a avioanelor şi a automobilelor. Acesta funcţionează la o viteză de 10.000 rpm. Viteza de vibraţie nu se aplică la acest echipament.

În trecut, inspectorii de calitate utilizau lumina laser pentru a determina parametri fizici precum rugozitatea şi unduirea. Apoi ei comparau aceste măsurători cu confecţionarea şi liniile puse de client.

Dacă o parte a componentelor sunt în afara standardelor stabilite de proces, o completă reconstruire a maşinii de osii este necesară. Aceasta a dus la multe neplăceri datorită costurilor asociate cu repararea, timpul pierdut şi refacerea.

Testul pentru a determina corelarea între calitatea suprafeţei prelucrate şi maşina de osii, vibraţiile au determinat faptul următor: calitatea poate fi prevăzută măsurând vibraţiile acceleraţiilor. În acest mod personalul a stabilit noi limite şi au reuşit să reducă refacerea muncii cu 93%. De asemenea, noile limite au eliminat câteva probleme din echipament, necunoscute înainte de inginerii societăţii.

RONEXPRIM

Str Cotiturii , nr 5, sector 1, Bucureşti

Telefon 021 / 314 35 99, 8

Fax 021 / 313 62 44

e-mail: ronexprim@rolink.ro

www.aparate-masura-control.ro

www.ronexprim.com