Există numeroase abordări referitoare la îmbunătățirea inteligenței sistemelor industriale, cum ar fi inteligența artificială (AI) edge și cloud, asociată senzorilor care includ componente analogice și digitale. Având în vedere diversitatea soluțiilor AI, proiectantul de senzori trebuie să ia în considerare o serie de criterii, precum latența în vederea procesului decizional, utilizarea rețelei, consumul de energie/durata de viață a bateriei și implementarea unor modele AI compatibile cu tipurile de mașini. Cele două părți ale articolului urmăresc proiectarea unui senzor wireless inteligent pentru monitorizarea motoarelor și răspund la câteva întrebări cheie: “Cum poate inteligența artificială să prelungească durata de viață a bateriei senzorului?” și “Ce îmbunătățiri pot aduce sistemului meu în termeni de percepție și de luare a deciziilor?” Senzorul prezentat utilizează un algoritm edge AI pentru detectarea comportamentului anormal al motorului, activând diagnosticarea și întreținerea mașinii pentru a prelungi durata de funcționare a motorului.

Există numeroase abordări referitoare la îmbunătățirea inteligenței sistemelor industriale, cum ar fi inteligența artificială (AI) edge și cloud, asociată senzorilor care includ componente analogice și digitale. Având în vedere diversitatea soluțiilor AI, proiectantul de senzori trebuie să ia în considerare o serie de criterii, precum latența în vederea procesului decizional, utilizarea rețelei, consumul de energie/durata de viață a bateriei și implementarea unor modele AI compatibile cu tipurile de mașini. Cele două părți ale articolului urmăresc proiectarea unui senzor wireless inteligent pentru monitorizarea motoarelor și răspund la câteva întrebări cheie: “Cum poate inteligența artificială să prelungească durata de viață a bateriei senzorului?” și “Ce îmbunătățiri pot aduce sistemului meu în termeni de percepție și de luare a deciziilor?” Senzorul prezentat utilizează un algoritm edge AI pentru detectarea comportamentului anormal al motorului, activând diagnosticarea și întreținerea mașinii pentru a prelungi durata de funcționare a motorului.

Monitorizarea sănătății motorului

Monitorizarea bazată pe stare (CbM) a roboților și a mașinilor rotative, cum ar fi turbinele, ventilatoarele, pompele și motoarele, înregistrează date în timp real referitoare la starea de sănătate și performanța mașinii pentru a permite o întreținere predictivă direcționată, precum și un control optimizat. Întreținerea predictivă direcționată, la începutul ciclului de viață al mașinii, scade riscul de întrerupere a producției, ceea ce duce la creșterea fiabilității, economii semnificative de costuri și creșterea productivității în fabrică. CbM pentru mașinile industriale poate utiliza o gamă largă de date de la senzori, cum ar fi măsurători electrice, vibrații, temperatură, calitatea uleiului, măsurători acustice, magnetice și de proces, precum debitul și presiunea. Măsurarea vibrațiilor este, de departe, cea mai frecventă, deoarece poate oferi indicii clare cu privire la problemele mecanice, cum ar fi dezechilibrul și defectarea rulmenților. În acest articol se prezintă kitul de evaluare Voyager4 (EV-CBM-VOYAGER4-1Z), o platformă robustă, cu consum redus de putere, pentru monitorizarea wireless a vibrațiilor, care permite proiectanților să implementeze rapid o soluție fără fir la o mașină sau la o instalație de testare. Senzorul Voyager4 utilizează un algoritm avansat de inteligență artificială (AI) pentru a detecta comportamentul anormal al motorului, activând diagnosticarea și întreținerea mașinii și permițând prelungirea duratei de funcționare a motorului. Partea 1 a acestui articol prezintă senzorul wireless Voyager4 pentru monitorizarea stării, inclusiv elementele cheie ale arhitecturii senzorului, proiectarea hardware, profilarea puterii și integrarea mecanică. Partea a 2-a a articolului se va axa pe arhitectura software și pe algoritmul AI. Este descrisă o abordare completă la nivel de sistem pentru dezvoltarea și implementarea modelului AI pe Voyager4.

Modul de operare al unui sensor wireless de vibrații

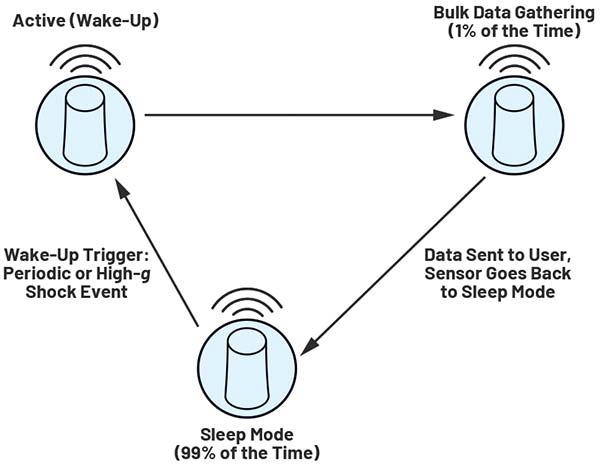

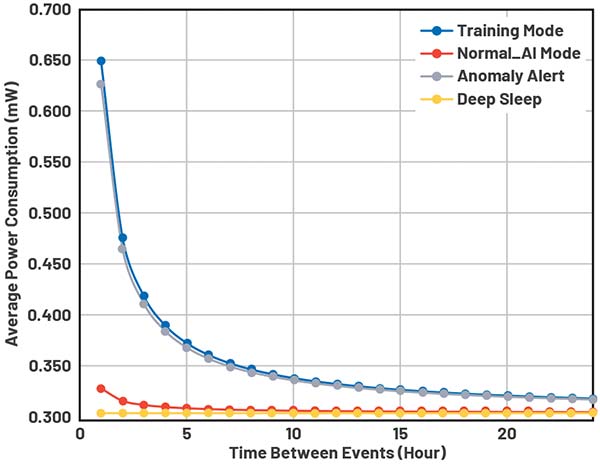

Senzorii industriali wireless disponibili în prezent pe piață funcționează, de obicei, în baza unor cicluri de lucru foarte scăzute. Utilizatorul stabilește durata de repaus a senzorului, după care senzorul se trezește și măsoară temperatura și vibrațiile, iar apoi trimite datele prin radio către agregatorul de date al utilizatorului. Senzorii disponibili în comerț oferă, în general, o durată de viață a bateriei de 5 ani, luând în considerare înregistrarea unei date la 24 de ore sau a mai multor date pe parcursul a 24 de ore (figura 1).

În majoritatea cazurilor, senzorii operează în modul sleep pentru mai mult de 90% din timp. Senzorul Voyager4 va funcționa într-un mod similar, dar va profita de detectarea anomaliilor cu ajutorul edge AI (utilizând microcontrolerul AI MAX78000) pentru a limita activitatea radio. Atunci când senzorul se trezește și măsoară date, acestea sunt trimise către utilizator doar dacă microcontrolerul detectează o anomalie în date. Prin utilizarea edge AI (AI la margine), durata de viață a bateriei poate fi mărită cu cel puțin 50% (vedeți secțiunea Sistemul hardware și profilarea consumului de energie).

Principiul de operare al senzorului Voyager4

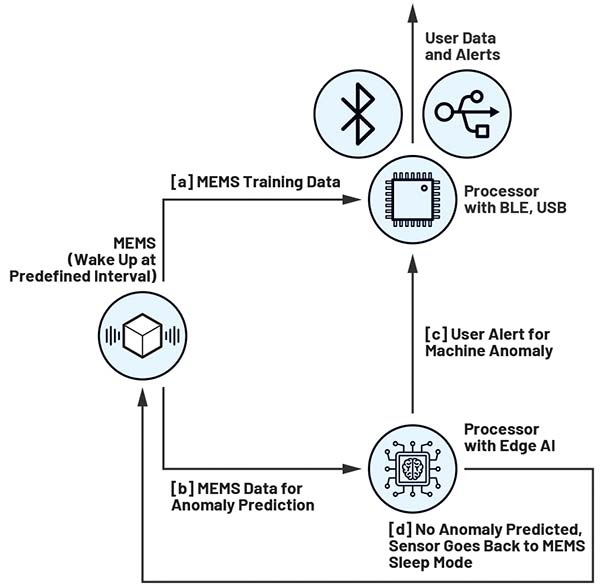

Principiul de funcționare al senzorului Voyager4 este prezentat în figura 2. Sistemul MEMS (micro electronic mechanical systems) digital triaxial ADXL382 de 8 kHz este utilizat pentru colectarea datelor privind vibrațiile. Mai întâi, datele brute de vibrații urmează calea A către procesorul BLE (Bluetooth® Low Energy) MAX32666. Datele brute referitoare la vibrații sunt utilizate pentru a antrena un algoritm edge AI utilizând instrumentele MAX78000.

Modelul AI este sintetizat în cod C cu ajutorul instrumentelor MAX78000. Algoritmul edge AI este trimis în cadrul unei actualizări BLE OTA (over-the-air) către senzorul Voyager4 și stocat în memorie utilizând procesorul MAX78000 cu accelerator hardware edge AI. După această fază inițială de instruire a senzorului Voyager4, datele de pe ADXL382 MEMS pot urma calea B prezentată în figura 2. Algoritmul MAX78000 edge AI va prognoza funcționarea defectuoasă sau sănătoasă a mașinii pe baza datelor de vibrații colectate. Dacă datele privind vibrațiile sunt corespunzătoare, atunci nu va fi necesară utilizarea emițătorului radio MAX32666. Operarea senzorului Voyager4 poate urma calea D prezentată în figura 2, în care dispozitivul MEMS revine la modul sleep. Totuși, în cazul în care sunt prognozate date de vibrații necorespunzătoare, atunci va fi urmată calea C, cu o alertă de anomalie a vibrațiilor trimisă utilizatorului prin BLE. Partea 2 a articolului va detalia implementarea acestei tehnologii edge AI.

Sistemul hardware și profilarea puterii

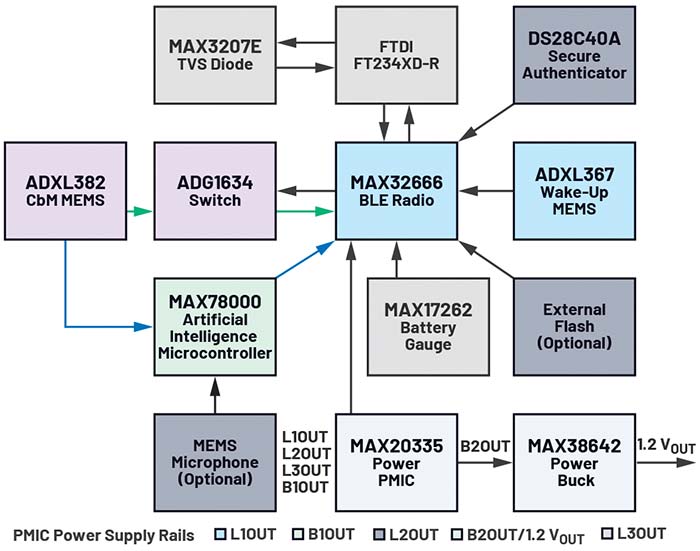

Figura 3 oferă o prezentare generală a sistemului hardware Voyager4. ADXL382 este un accelerometru MEMS cu 3 axe, cu densitate redusă de zgomot și consum mic de putere, cu intervale de măsurare selectabile. Dispozitivul suportă intervalele ±15 g, ±30 g și ±60 g și o lățime de bandă de măsurare largă, de 8 kHz. Switch-ul CMOS SPDT (Single-Pole Double-Throw) ADG1634 este utilizat pentru a direcționa datele brute de vibrații ale MEMS către modulul radio BLE MAX32666 sau către microcontrolerul AI MAX78000. Microcontrolerul BLE este utilizat pentru a controla switch-ul SPDT. Alte câteva periferice sunt conectate la MAX32666, inclusiv un indicator de nivel al consumului de energie MAX17262 utilizat pentru a monitoriza intensitatea curentului bateriei, și un accelerometru MEMS ADXL367 cu consum redus de putere. ADXL367 este utilizat pentru a trezi modulul radio BLE din modul Deep Sleep în urma unui șoc cu vibrații puternice. Acesta are un consum de curent de numai 180 nA în modul wake-up activat de mișcare. Microcontrolerul BLE poate transmite datele brute ale dispozitivului MEMS ADXL382 către gazdă folosind BLE sau USB utilizând FTDI FT234XD-R.

Senzorul Voyager4

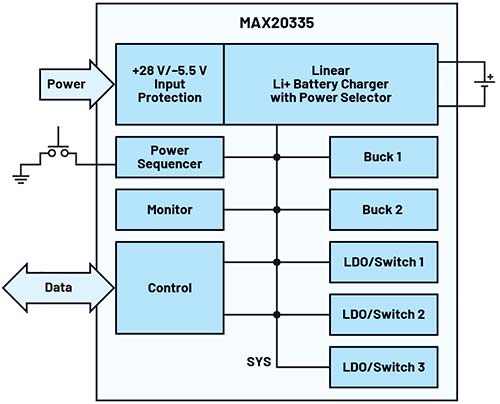

Senzorul Voyager4 utilizează circuitul integrat pentru managementul puterii (PMIC) MAX20335, așa cum se prezintă în figurile 3 și 4. PMIC dispune de două regulatoare buck cu curent de liniște extrem de scăzut și trei regulatoare liniare LDO (low dropout), de asemenea, cu un curent de liniște foarte redus. Atât tensiunea de ieșire a regulatorului LDO, cât și cea a regulatorului buck pot fi activate și dezactivate separat, valoarea fiecărei tensiuni de ieșire putând fi programată prin I2C cu preconfigurarea implicită. Procesorul BLE este utilizat pentru a activa sau dezactiva ieșirile circuitului PMIC în funcție de modurile de operare ale Voyager4.

Diferitele moduri de operare ale senzorului Voyager4 sunt detaliate în tabelul 1.

| Mod de operare Voyager4 | LDO1 OUT | LDO2 OUT | LDO3 OUT | B1OUT, B2OUT |

| Deep Sleep | 1 | 0 | 0 | 0 |

| Training | 1 | 0 | 1 | 0 |

| Normal/AI | 1 | 0 | 1 | 1 |

| Peripheral | 1 | 1 | 1 | 1 |

| 1 = MAX20335 Output ON, 0 = Output OFF | ||||

Tabelul 1: Modurile de operare ale senzorului Voyager4 și circuitul PMIC MAX20335 aferent

Configurația de putere

Tabelul 2 oferă o defalcare a funcțiilor conform modurilor active sau inactive ale MAX32666 și MAX78000. De exemplu, pentru modul de antrenare, microcontrolerul BLE trebuie mai întâi să-și anunțe prezența în rețeaua BLE (advertising) și apoi să stabilească o conexiune BLE cu managerul de rețea. Voyager4 transmite apoi datele brute ale ADXL382 MEMS prin rețeaua BLE pentru antrenarea unui algoritm AI pe PC-ul utilizatorului.

| Mod de operare Voyager4 | BLE Advertising | Conexiune BLE | Flux de date BLE | Inferență AI | Deep Sleep |

| Deep Sleep | 0 | 0 | 0 | 0 | 1 |

| Training | 1 | 1 | 1 | 0 | 1 |

| Normal/AI | 0 | 0 | 0 | 1 | 1 |

| Peripheral | 0 | 0 | 0 | 0 | 1 |

| 1 = Funcția este activă, 0 = Funcția este inactivă | |||||

Tabelul 2: Modurile Voyager4, BLE, AI și Deep Sleep

Apoi, senzorul Voyager4 revine la modul Deep Sleep. În modul Normal (AI), funcțiile BLE (advertising, conexiune și streaming) sunt dezactivate în mod implicit. La intervale regulate, MAX78000 se trezește și efectuează o inferență AI. Dacă nu este detectată nicio anomalie, Voyager4 revine la modul Deep Sleep.

Kitul de evaluare Voyager4

Kitul de evaluare Voyager4 este caracterizat pentru consumul mediu de energie în funcție de timpul dintre evenimente pentru modurile Deep Sleep, Training și Normal/AI. Figura 5 prezintă un rezumat al consumului mediu de putere.

Voyager4 (EV-CBM-VOYAGER4-1Z) include o serie de componente (LED-uri, rezistoare pull-up) utilizate pentru evaluarea de către clienți. Acestea contribuie la curentul Deep Sleep de 0,3 mW de pe linia de tensiune LDO1OUT, așa cum este ilustrat în figura 5.

Atunci când kitul de evaluare funcționează în modul de antrenare (training), consumul de energie este de peste 0,65 mW – cu funcțiile BLE active (advertising, conectare și transmitere de date o dată pe oră). Dacă senzorul Voyager4 operează în modul AI, consumul de energie este aproape de 0,3 mW, chiar și atunci când senzorul este activ o dată pe oră. Figura 5 arată că un senzor care nu trebuie să transmită date BLE brute poate consuma cu până la 50% mai puțină energie.

Cu un consum de putere de aproximativ 0,3 mW, este posibilă o autonomie de până la doi ani cu o baterie de 1500 mAh (de exemplu, folosind bateria reîncărcabilă ASR00073 de la TinyCircuits) sau de peste 7 ani folosind două baterii standard AA de 2,6 Ah LS14500 de la Saft. Celula LS 14500 de la Saft este ideală pentru aplicații pe termen lung (de obicei între 5 și peste 20 de ani), caracterizându-se printr-un consum de curent de bază redus și impulsuri periodice.

Caracteristici mecanice ale senzorului Voyager4

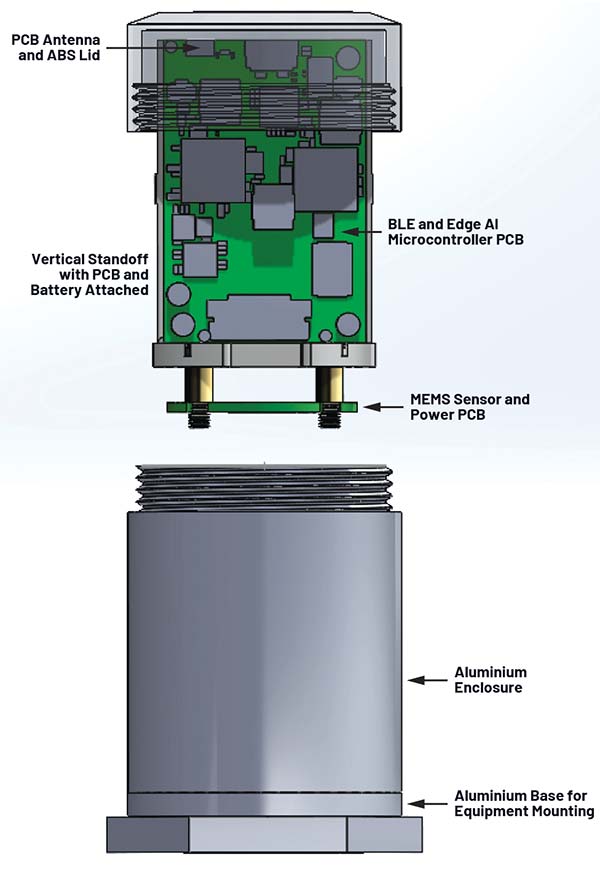

Senzorul Voyager4 are un diametru de 46 mm și o înălțime minimă de 77 mm, fiind prevăzut cu un orificiu filetat M6 în bază pentru montarea cu șurub sau adeziv pe carcasa unui motor. Figura 6 prezintă o vedere detaliată a ansamblului mecanic, cu o bază și un perete lateral din aluminiu, precum și un capac din plastic ABS pentru a reduce efectul de ecranare a antenei în cazul transmisiei de date BLE. Placa de circuit imprimat care conține microcontrolerul BLE și edge AI este montată vertical, cu bateria fixată pe un distanțier. Senzorul MEMS și placa de alimentare sunt amplasate la bază, în apropierea sursei de vibrații monitorizate.

Analiză modală mecanică

Monitorizarea bazată pe stare (CbM) presupune o carcasă mecanică bine proiectată și construită pentru un accelerometru MEMS, care va asigura extragerea de date de înaltă calitate privind vibrațiile de la echipamentul monitorizat. Proiectarea unei incinte mecanice bune necesită o înțelegere a analizei modale.

Ce este analiza modală și de ce este importantă?

Analiza modală este utilizată pentru a înțelege vibrațiile caracteristice ale structurilor. Aceasta specifică frecvențele și modurile proprii (deformațiile relative) ale unei structuri. Principala preocupare în analiza modală este evitarea rezonanței, atunci când frecvențele naturale (proprii) ale structurii corespund îndeaproape cu cele ale sarcinii de vibrații aplicate. Pentru senzorii de vibrații, frecvențele naturale ale incintei trebuie să fie mai mari decât cele ale sarcinii de vibrații aplicate măsurate de senzorul MEMS. Pentru Voyager4, lățimea de bandă de 3 dB pe axele X, Y și Z este de 8 kHz. Incintele senzorilor nu trebuie să aibă rezonanțe semnificative mai mici de 8 kHz.

Frecvența naturală și forma proprie de vibrație (mode shape)

ANSYS și alte instrumente de simulare oferă plugin-uri de analiză modală, care permit proiectantului să exploreze efectul geometriei, al selecției materialelor și al asamblării mecanice asupra răspunsului în frecvență al incintei senzorului. Masa, rigiditatea și frecvențele naturale ale carcasei senzorului sunt interdependente.

![]() Matricea masei [M], matricea rigidității [K], frecvența unghiulară ωi și forma proprie de vibrație {∅i} sunt relaționate prin ecuația 1 utilizată în programele FEM precum ANSYS. Frecvența naturală fi se calculează împărțind ωi la 2π, iar forma proprie de vibrație {∅i} furnizează modelele relative de deformare ale materialului la anumite frecvențe naturale.

Matricea masei [M], matricea rigidității [K], frecvența unghiulară ωi și forma proprie de vibrație {∅i} sunt relaționate prin ecuația 1 utilizată în programele FEM precum ANSYS. Frecvența naturală fi se calculează împărțind ωi la 2π, iar forma proprie de vibrație {∅i} furnizează modelele relative de deformare ale materialului la anumite frecvențe naturale.

Pentru un sistem cu un singur grad de libertate, frecvența este exprimată simplu prin ecuația 2.

Pentru un sistem cu un singur grad de libertate, frecvența este exprimată simplu prin ecuația 2.

Ecuația 2 oferă o modalitate simplă și intuitivă de a evalua un proiect. Pe măsură ce reduceți înălțimea carcasei senzorului, rigiditatea crește și masa scade, prin urmare frecvența naturală crește. De asemenea, pe măsură ce creșteți înălțimea incintei, rigiditatea scade și masa crește, rezultând o frecvență naturală mai mică. Majoritatea modelelor au mai multe grade de libertate. Unele modele au sute.

Utilizând instrumentele de simulare și ecuațiile 1 și 2, împreună cu o selecție atentă a materialelor, se asigură că proiectul îndeplinește obiectivele de răspuns la frecvență. Articolul “How to Design a Good Vibration Sensor Enclosure Using Modal Analysis” oferă o prezentare completă a analizei modale pentru lectură suplimentară.

Factor de participare modal

![]() Factorul de participare modal (MPF) este utilizat pentru a determina care moduri și frecvențe naturale sunt cele mai importante pentru proiectul vostru. Forma proprie de vibrație {∅i}, matricea masei [M] și vectorul direcției de excitație D sunt corelate prin ecuația 3 MPF. Pătratul factorului de participare este masa efectivă.

Factorul de participare modal (MPF) este utilizat pentru a determina care moduri și frecvențe naturale sunt cele mai importante pentru proiectul vostru. Forma proprie de vibrație {∅i}, matricea masei [M] și vectorul direcției de excitație D sunt corelate prin ecuația 3 MPF. Pătratul factorului de participare este masa efectivă.

MPF și masa efectivă măsoară volumul de masă care se deplasează în fiecare direcție pentru fiecare mod. O valoare ridicată într-o direcție înseamnă că modul va fi excitat de forțe, cum ar fi vibrațiile, în direcția respectivă.

Pentru a completa interpretarea analizei modale, este important să înțelegeți că toate punctele unei structuri vibrează la aceeași frecvență (variabilă globală), dar amplitudinea vibrației (sau forma proprie de vibrație) în fiecare punct este diferită. De exemplu, o frecvență de 18 kHz poate afecta partea superioară a carcasei mecanice mai mult decât partea inferioară.

Simularea modului Voyager4 și testul de laborator

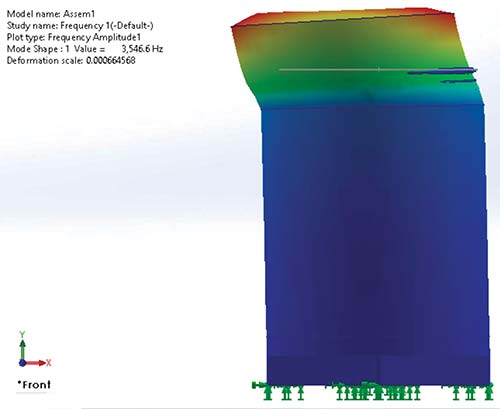

Ansamblul senzorului Voyager4 a fost simulat folosind un aliaj de aluminiu 3003 pentru partea inferioară a carcasei, secțiunea mediană și plastic ABS-PC pentru capac.

Rezultatele simulării analizei modale sunt prezentate în tabelul 3, cu un total de 14 rezultate ale modurilor înregistrate în frecvența de interes. MPF-urile în direcțiile X, Y și Z sunt prezentate tabelar. Cele mai puternice moduri sunt evidențiate în albastru. Rezultatele simulării sunt utilizate pentru a examina locurile de deformare pentru aceste moduri relativ puternice.

| Participarea masei (normalizată) [procentul din masa totală a structurii care participă efectiv la un anumit mod propriu de vibrație] | ||||

| Mod nr. | Frecvență (Hertz) | Direcția X | Direcția Y | Direcția Z |

| 1 | 3546.60 | 0.19095 | 2.67E-05 | 0.003805 |

| 2 | 3550.40 | 0.0036033 | 3.34E-05 | 0.19221 |

| 3 | 3895.80 | 1.09E-05 | 0.043253 | 3.70E-05 |

| 4 | 5486.10 | 0.00030529 | 3.70E-07 | 5.50E-05 |

| 5 | 5509.80 | 9.22E-05 | 3.56E-06 | 0.00033943 |

| 6 | 7183.10 | 0.019295 | 6.04E-07 | 0.022231 |

| 7 | 7247.70 | 0.058405 | 0.00011845 | 0.11528 |

| 8 | 7299.80 | 0.084243 | 3.27E-07 | 0.034089 |

| 9 | 7936.30 | 0.064918 | 1.70E-05 | 0.02292 |

| 10 | 7950.10 | 0.03031 | 3.29E-06 | 0.06365 |

| 11 | 10344 | 2.07E-05 | 4.03E-05 | 1.42E-05 |

| 12 | 10423 | 9.02E-06 | 0.00037979 | 1.69E-05 |

| 13 | 10973 | 3.00E-06 | 6.27E-06 | 3.14E-06 |

| 14 | 11033 | 1.66E-08 | 0.0014244 | 1.89E-07 |

Tabelul 3: Rezultatele simulării analizei modale

Modurile 1 și 2 sunt similare și afectează capacul ABS-PC, după cum se observă în figura 7.

Explicații

În funcție de localizarea modului 1, departe de PCB-ul senzorului situat la bază, se preconizează că această rezonanță mică nu ar trebui să afecteze performanța dispozitivului ADXL382 MEMS.

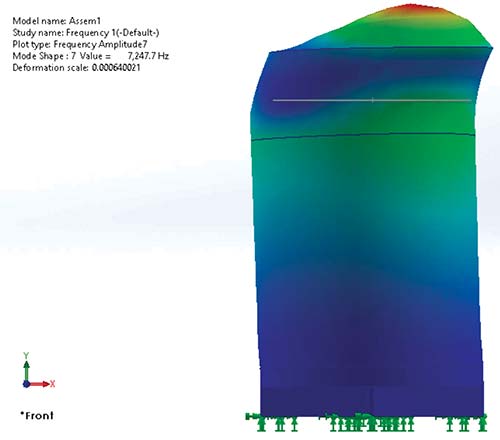

Modul 7 este, de asemenea, evidențiat în tabelul 3. Acesta apare la aproximativ 7,25 kHz pe axa Z (verticală). Figura 8 arată unele efecte apreciabile asupra peretelui vertical al carcasei. Cu toate acestea, baza nu este puternic afectată de modul 7.

Figura 8: Modul 7, la 7,25 kHz, cu unele efecte apreciabile asupra peretelui de aluminiu al carcasei. (Sursă imagine: ADI)

Această simulare modală arată că nu există moduri care să aibă un efect apreciabil asupra PCB-ului senzorului ADXL382 situat pe baza carcasei, iar lățimea de bandă de interes de 3 dB, 8 kHz nu ar trebui să aibă rezonanțe mecanice semnificative.

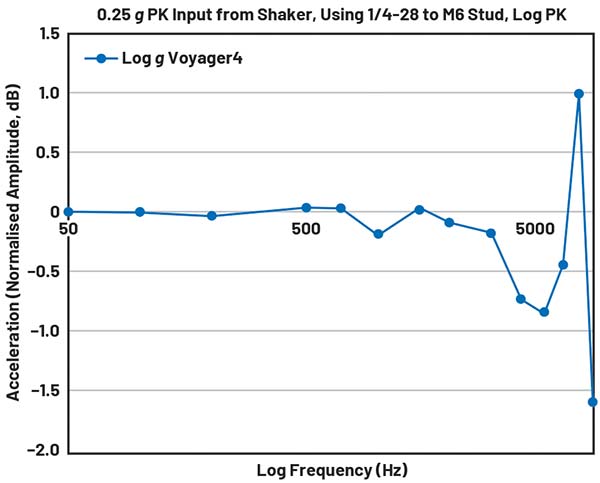

Pentru a valida rezultatele simulării, senzorul Voyager4 a fost plasat pe un vibrator modal, cu o vibrație de intrare constantă de 0,25 vârf (g) și cu o variație de frecvență de la 0 kHz la 8 kHz. Răspunsul în frecvență al senzorilor Voyager4 este de ±1,5 dB până la 8 kHz, după cum se observă în figura 9.

Concluzie

Microcontrolerele cu acceleratoare hardware cu funcții AI încorporate oferă posibilitatea de a lua decizii mai bune și de a prelungi durata de viață a bateriei pentru nodurile de senzori wireless. Prin utilizarea inteligenței artificiale la margine, durata de viață a bateriei poate fi mărită cu cel puțin 50%. Analiza modală pentru carcasele senzorilor de vibrații accelerează ciclul de dezvoltare a senzorilor și asigură o bună calitate a datelor de vibrații captate de la echipamentele monitorizate.

Despre autori

Richard Anslow lucrează în domeniul proiectării sistemelor software și este manager senior în cadrul departamentului “Industrial Automation” al Analog Devices. Domeniile sale de expertiză sunt monitorizarea bazată pe condiții, controlul motoarelor și proiectarea comunicațiilor industriale. A obținut diplomele de licență și masterat în inginerie la Universitatea din Limerick, Irlanda. Recent, a absolvit un program postuniversitar în AI și ML la Universitatea Purdue.

Danail Baylov este inginer de sistem în departamentul „Industrial Automation” al Analog Devices Limerick, unde se ocupă de proiectarea și implementarea sistemelor, precum și de dezvoltarea de software. A obținut diplomele de licență și masterat în inginerie la Universitatea Tehnică din Sofia. Domeniile sale de expertiză sunt comunicațiile industriale prin cablu și wireless, Ethernet-ul industrial și protocoalele de comunicații.

Vizitați https://ez.analog.com

![]()