Implementarea pastei de lipire fără plumb

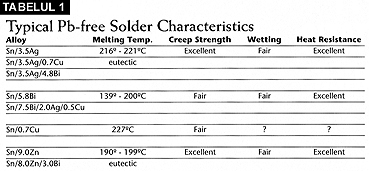

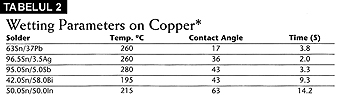

Folosirea pastei de lipit fără plumb pe toată gama de produse SMD existente, de la componentele cu gabarit larg, cum ar fi BGA-urile (Ball Grid Arrays), la componentele cu pitch foarte fin (<0,5mm), a determinat apariţia unei generaţii noi de cuptoare de recristalizare în care controlul transferului termic este foarte bine determinat. Tabelele 1 şi 2 listează caracteristicile şi parametrii de umectare a pastei de lipit fără plumb tipice.

Tabelul 1 arată compoziţia metalelor principale şi caracteristicile (excluzându-le pe cele care conţin bismut) ale diferitelor varietăţi de aliaje fără plumb, fiecare din acestea având temperatura de topire mai mare decât în cazul pastelor SnPb.

Din parametrii de umectare ai cuprului (Tabelul 2) rezultă clar că aliajele fără plumb nu “udă” la fel ca Sn63/Pb37, care asigură un strat subţire şi pe suprafeţe mai mari. Testări adiţionale arată că în timp ce pasta Sn63/ Pb37 are un indice de umectare de 93%, pastele fără plumb au o gamă de umectare de 73-76%.

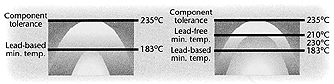

Condiţiile de recristalizare ale pastei Sn63/ Pb37 se construiesc pe o temperatură de topire de 183°C, o temperatură de reacţie pe terminalele componentelor de dimensiune mică de 240°C şi pe componentele de dimensiuni mari de 210°C.

Bineînţeles, această diferenţă de 30°C între componentele de gabarit larg şi componentele miniatură nu afectează durata de viaţă a componentelor. Aceasta pentru că legăturile de solder se formează la temperaturi cu 27-57°C peste temperatura de topire a aliajului şi aderenţa metalului lichid la terminale este mai bună la temperaturi cât mai mari. La pastele de lipit fără plumb punctul de topire (de exemplu pentru compoziţia Sn/Ag) începe la 216°C şi poate urca până la 221°C.

Acest punct de topire are ca rezultat nevoia de asigurare, mai ales pe componentele mari, a unei temperaturi mai mari de 230°C pe terminale pentru a asigura umectarea cu aliaj.

În fapt, temperatura de lipire pe terminalele componentelor mici trebuie să fie de 240°C, în timp ce temperatura de lipire pe terminalele componentelor largi trebuie să fie cu 10°C mai mică. Ca atare, diferenţa dintre punctul de topire al pastei de lipit şi temperatura de lipire prin recristalizare scade drastic, cum se vede în figura 1.

Mentenanţa temperaturii de lipire

În timpul procesului de recristalizare sunt esenţiale capacitatea termică a cuptorului şi tipul de transfer a căldurii către componentele care trebuie lipite.

Timpul de transfer caloric este în special important pentru BGA-uri al căror corp (şi PCB) este încălzit primul. Căldura este apoi transferată spre amprenta componentelor (pad-uri) pentru formarea lipiturilor. De exemplu, dacă mediul ambiental în cuptor este de 230°C, această temperatură se atinge şi pe suprafaţa componentelor şi transferul spre pad-uri este instantaneu. Din această cauză, pentru a preveni şocul termic, împachetarea devices-urilor nu trebuie să fie supraîncălzită în zona de reflow, în timp ce pad-urile trebuie să fie cât mai calde pentru a forma lipitura.

Sisteme de recristalizare în cuptor

În general, există două metode de încălzire în procesul de reflow: convecţia forţată şi radiaţia în infraroşu.

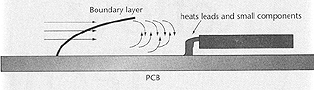

Folosind aerul ca mediul de transfer al căldurii, convecţia este ideală pentru încălzirea componentelor care se ridică deasupra cablajului.

De asemenea, în proces, datorită transferului spre PCB apare o insuficienţă a transferului de temperaturi, cum se vede în figura 2.

În metoda cu IR, generatoarele IR transferă energia de solderizare (wave soldering). Această energie va încălzi componentele în mod constant.

Mecanismele IR (cum ar fi lămpi sau bare de încălzire) au aria de transfer redusă cu concentrarea transferului de căldură direct pe PCB. Din această cauză încălzitoarele IR trebuie să fie mai largi decât circuitul imprimat generic. Această dimensionare trebuie să acopere nevoia de uniformitate a transferului termic şi capacitatea PCB-ului de a se răci.

Din cele trei mecanisme cunoscute (conducţie, radiaţie sau convecţie), numai ultimele două pot fi controlate pe parcursul cuptorului.

Transferul termic prin radiaţie pe zona reflow este pretenţios. Transferul termic prin radiaţie este eficient şi puternic şi poate fi sintetizat în următoarea ecuaţie:

T(K)e = bT4

unde e este energia termică ori puterea de radiaţie. Aceasta este proporţională cu puterea a 4 a energiei de radiaţie şi b este constanta lui Boltzmann.

– va urma –

Ing. Liana Marta

ELECTROMAGNETICA S.A.

e-mail: lyanam@elmg2.canad.ro